量产汽油机可变涡轮几何截面增压方案

2019-09-18KLUINGLAHNHERMANNNIGSTEIN

【德】 M.KLUIN C.GLAHN I.HERMANN A.KÖNIGSTEIN

1 未来发动机设计的边界条件

降低CO2排放和油耗是汽车制造商开发的重要目标。在量产情况下,需要兼顾成本效益达到低燃油耗的技术已成为开发的重点。

量产发动机要满足以上要求,其设计方案还受到其他边界条件的影响。如图1所示,未来的汽油机开发需要确认基本结构(如气缸数或喷射系统),确定燃烧过程(均质化学计量比)和功率目标值,确保平均有效压力大于2 MPa、升功率大于85 k W。

图1 未来汽油机设计的基本边界条件

2 增压是提高效率的关键

正如参考文献[1]所介绍的那样,随着发动机进一步小型化或采用新的燃烧过程,增压压力的预期需求会提高。而且由于升功率和驾驶灵活性的要求,使最大扭矩特性曲线平台的宽度增大,这就要求大大扩展增压系统的运行范围。而目前汽油机由废气放气阀调节的单级废气涡轮增压器已无法完全满足如此宽广的运行范围要求,特别是涡轮侧受其工作原理限制会使发动机低转速时的高增压压力与额定功率时的高涡轮效率之间产生目标冲突,这会导致增压方案扭矩特性曲线最大扭矩平台的宽度、驾驶灵活性或升功率受到极大的限制。而多级增压系统因其高成本,原则上排除了作为量产替代方案的可能性,因此可变涡轮几何截面(VTG)增压器就成为了提高增压压力可行的解决方案。

3 汽油机的涡轮增压器方案

VTG增压器在涡轮叶轮进口处安装了可变导向叶片,而汽油机的废气温度远超过900℃,因成本和疲劳强度方面的缺陷,阻碍了VTG增压器在汽油机上的应用。但是近年来,由于模拟方法计算机辅助工程(CAE)及制造工艺的进一步发展,使得导向叶片机构的结构设计特点和材料选择已能满足汽油机废气稳态温度高达980℃的要求,涡轮效率和成本效益也随之显著提高,因而这种技术也能应用于量产。

VTG涡轮增压器方案的特点是增压压力的调节被转换成改变流入涡轮的条件,同时也取消了涡轮的旁通道,这样在减少额外费用的同时,还使通过涡轮的全部质量流量都实现了膨胀作功,从而在发动机高功率时显著提高涡轮效率。虽然由此必须放大涡轮的吸气能力,但这能够通过可变性在稳态低端扭矩范围(低转速时的扭矩建立)和瞬态过程中予以补偿。在运行范围内,流入涡轮叶片的气流尚未达到最佳状态,可以通过调整导向叶片减小涡轮流入横截面,以及由此产生的高动压头能力得以补偿,这就导致了更高的涡轮总功率。总而言之,与废气放气阀涡轮增压器相比,VTG涡轮增压器在发动机低转速时提供了更大的涡轮功率潜力,而在发动机高转速时提供了更高的涡轮效率潜力,这显著扩展了涡轮增压器的运行范围和增压压力的可支配性。

4 应用场景

VTG涡轮增压器的特性被充分运用到以功率为导向和以效率为导向的发动机设计方案(图2)。

图2 VTG涡轮增压器在汽油机上的应用场景

在以功率为导向的设计方案中,涡轮的可变性首先用于额定功率时降低废气背压(较高的涡轮效率),从而扩展化学计量比混合气的运行范围及提高升功率的可能性,同时保持发动机低转速时的大扭矩及涡轮增压器的高瞬态响应特性,从而获得出色的驾驶灵活性。

在以效率为导向的发动机设计方案中,首先需要宽广的增压压力水平,用于补偿燃烧过程的低充气系数,而高增压压力时的高涡轮效率也有助于使发动机升功率保持在高水平上,不会因涡轮设计得过大而限制低转速扭矩和驾驶灵活性,从而能获得具有高压缩比和良好功率值的高效燃烧过程。

这两种应用场景可在试验中转换。基础发动机采用了Ecotec直喷式汽油机系列的涡轮增压器。功率导向方案采用了4缸1.6 L发动机,将原有增压器换用VTG涡轮增压器;效率导向方案以3缸1.0 L汽油机作为试验样机,除了采用VTG涡轮增压器之外,还采用了全新的燃烧过程,并将几何压缩比提高到12.0,同时还使用了进气门早关的米勒配气定时。除此之外,气缸中的充量运动水平通过进气道和燃烧室的适应性,满足了增压压力的负荷需求。发动机其他技术规格分别详细地列于图2。

5 功率导向方案的技术评价

按照稳态全负荷来评价VTG技术,其中发动机的整体边界条件为额定功率点增压空气最高温度35℃、压气机前压力损失8 k Pa、涡轮后压力损失40 k Pa,目标扭矩限制在300 N·m(平均有效压力2.37 MPa),因而在发动机转速4 700 r/min时功率达到147 k W,并一直保持到转速6 000 r/min。就气缸充量和废气而言,发动机以化学计量比混合气运行,并在低转速时力争达到当时可实现的最大扭矩,而在高功率时除了扭矩之外首先也要将废气温度限制在950℃以下。

图3示出了采用废气放气阀的基本型发动机(黑线)和采用VTG增压器的发动机(黄线和棕线)的特性曲线。即使最大功率相同,采用VTG增压器的发动机能显著提高低速扭矩,其中发动机从VTG增压器高的动压头中获得好处,这会导致较大的热焓落差,从而大幅提高增压压力,即使在额定功率范围内,VTG涡轮增压器相对于废气放气阀也具有明显的优势。当涡轮前压力大幅降低时,涡轮显现出较高的效率,不仅降低了泵吸损失,而且因气缸内残余废气含量较少,明显改善了燃烧重心位置,因此全负荷时发动机燃油耗最多可降低约10%。

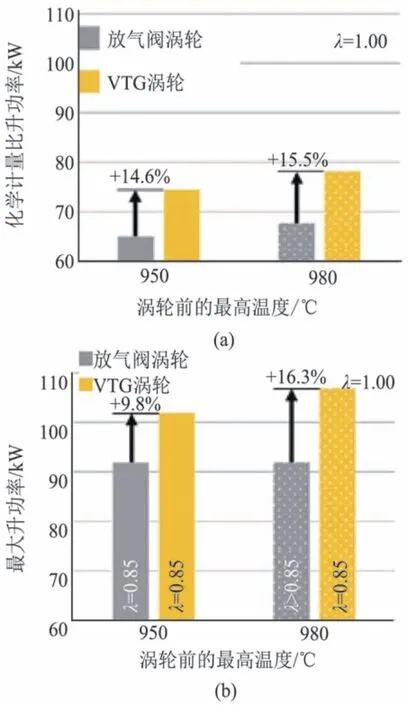

VTG使涡轮前的废气背压明显降低,同时引入附加的废气后处理装置将变得非常简单且不会受到限制,而在采用废气放气阀涡轮增压器的发动机上,由于通过提高废气后处理装置的压力梯度,涡轮前的压力大幅升高,导致功率降低。另一方面,能显著提高绝对化学计量比额定功率,从相同的涡轮前废气背压限值和燃空比出发,VTG涡轮增压器发动机的最大功率达到163 k W,最大化学计量比功率达到120 kW(无整体式排气歧管方案),分别提高了9.8%和14.6%(图4)。

图3 采用废气放气阀涡轮增压器和VTG涡轮增压器的功率导向发动机方案的全负荷特性

图4 涡轮入口前温度限制在950℃和980℃时废气放气阀涡轮增压器和VTG涡轮增压器的功率潜力

若容许的涡轮入口稳态最高温度提高到980℃,则能进一步提供扩展额定功率的可能性。这种温度极限的提高对两种涡轮增压器方案的最大化学计量比功率都产生了有利的效果,若采用VTG涡轮增压器,由于不受涡轮前压力的限制还可以提升最大额定功率。因此,采用VTG涡轮增压器在λ为0.85时升功率能达到107 k W(绝对值171 k W)。这清楚地表明,采用VTG涡轮增压器可显著改善增压压力的可能性。

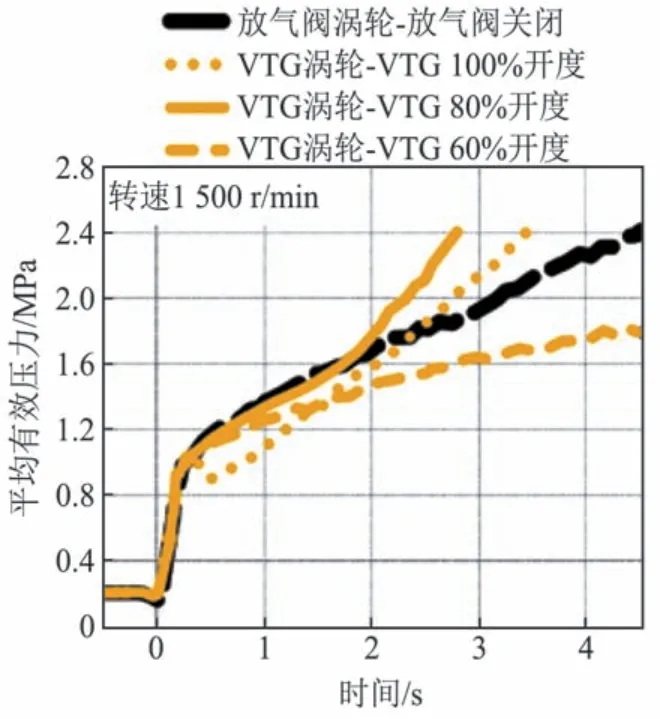

稳态测量仅受到涡轮侧可能的热焓落差和效率的影响,而在瞬态运行时转子惯性还起着重要作用。VTG涡轮增压器因通过叶轮的质量流量大,转子惯性增加10%以上(较大的叶轮直径),而在发动机转速达到具有代表性的1 500 r/min时,平均有效压力从0.2 MPa负荷突变至全负荷时与废气放气阀涡轮增压器的比较表明,VTG涡轮增压器的这种缺陷因废气动力学能量的提高得到有效补偿(图5),特别是在瞬态扭矩建立的第二个阶段在负荷突变期间涡轮效率的提高使扭矩曲线升高的斜率进一步增大,不仅改善了驾驶的灵活性,而且还能为满足所有的废气排放要求进行可靠的低速扭矩标定,而不会对瞬态特性产生明显的不利影响。

图5 采用废气放气阀和VTG涡轮增压器的功率导向发动机方案的一般性瞬态特性(1 500 r/min,平均有效压力0.2 MPa,节气门全开)

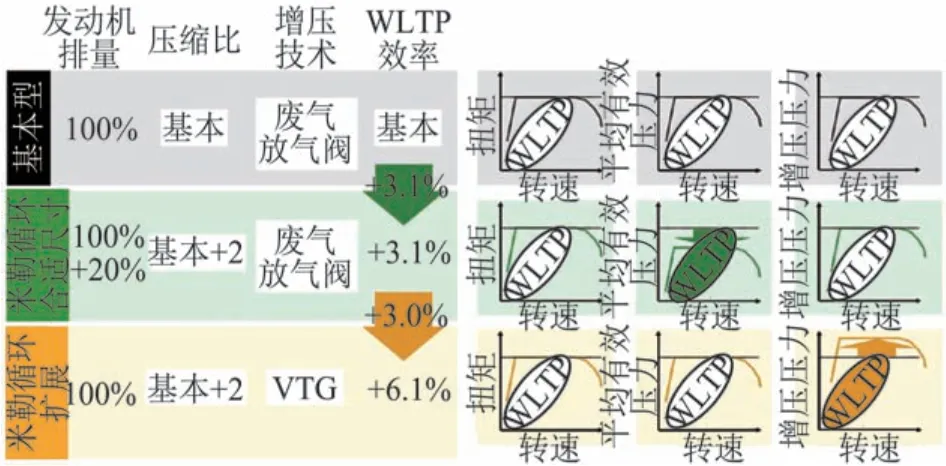

采用VTG涡轮增压器的发动机在高负荷范围内显示出优异的发动机效率与出色的驾驶灵活性,并可显著降低燃油耗。如图6所示,与采用废气放气阀涡轮增压器的基本型发动机相比,在全球统一的轻型车试验循环(WLTP)中,VTG涡轮增压器发动机有0.5%的节油潜力,主要是因为在部分负荷下燃油耗有轻微改善(泵吸损失减小)及在相对较低的负荷运行范围内换档点稍有移动(低速化)。而在以额定扭矩或额定功率为中心的极端负荷下,按照实际行驶排放(RDE)和全德汽车俱乐部(ADAC)的高速公路行驶循环,要求发动机运行在通过减少燃油加浓达到显著节油效果的特性曲线场范围内。

图6 采用废气放气阀和VTG涡轮增压器的功率导向发动机方案行驶循环的节油潜力

6 效率导向方案的技术评价

在以效率为导向的发动机方案中,改善的涡轮效率不是用来扩展λ为1.00的运行范围,而是提高压缩比降低部分负荷状态下的燃油耗。与基本型发动机相比,此时λ为1.00的运行范围保持不变,WLTP循环燃油耗降低了1.8%,但是在这种配置中额定功率范围的有效效率仍保持在基本型发动机的水平。

为了能规避目标冲突并进一步消除节流,提高部分负荷效率,可应用米勒循环配气定时。1.0 L发动机以废气放气阀涡轮增压器作为测试机型,最大升功率为85 k W,将几何压缩比改为12.0,在燃烧过程中使进气门早关,重新匹配进气道优化燃烧室设计,使燃烧过程适应充量运动要求。

图7示出了1.0 L发动机及2种米勒循环方案的全负荷曲线比较,可以看到,采用米勒循环燃烧过程和废气放气阀涡轮增压器的基本型发动机方案的扭矩特性曲线达不到开发目标,进气门早关导致充气系数明显降低,必须采用更高的增压压力予以补偿,通过旁通阀调节的涡轮受增压压力特性曲线的限制平台宽度无法满足发动机整个目标运行范围(涡轮前压力被限制在325 k Pa),因此目标扭矩和目标功率只能通过加大发动机排量来实现,这样就使升功率降低到70 k W,减小了发动机小型化的效果。图7还示出了在废气最高温度950℃情况下,VTG涡轮增压器能够在发动机整个转速范围内提供足够的涡轮功率,采用这种涡轮增压器方案就能将燃烧过程转换成米勒循环配气定时且无需加大发动机排量。在λ为1.00时发动机功率能达到85 k W,而且在常用的中等转速范围内提供了小于220 g/(k W·h)的优异燃油耗。在这样的标定情况下,为满足发动机低转速范围内的高增压压力需求,需要在运行范围内调整压气机(移动喘振极限)和有效的增压空气冷却,以便提升燃烧过程的总体潜力。

就循环燃油耗而言,应用VTG涡轮增压器和米勒循环燃烧过程要防止为获得更高的功率而加大发动机排量。除了具有最佳协调排量的米勒循环使发动机节油3.1%之外,相对于常规涡轮增压器,如采用VTG涡轮增压器的发动机,燃油耗还能进一步降低3.0%(图8)。因此,总的来讲,米勒循环燃烧过程与VTG涡轮增压相结合,可以使1.0 L发动机在WLTP循环中的节油潜力约为6%。

图7 采用废气放气阀和VTG涡轮增压器的米勒发动机方案的全负荷特性

7 结语和展望

图8 采用废气放气阀和VTG涡轮增压器的米勒循环发动机方案在行驶循环中的燃油耗潜力

对两种不同发动机方案的试验研究已表明,即使在汽油机上采用VTG涡轮增压器的增压压力可支配性也能显著提高,其中对于以功率为导向的发动机方案,较高的转速范围内具有较高的涡轮效率,可以使废气背压明显降低,因此VTG涡轮增压器为这种发动机方案提供了提高化学计量比功率的潜力,同时也保证了废气背压升高的耐久性。此外,因为VTG方案容许高达980℃的涡轮前废气温度,因而对于高的升功率极具吸引力。即使如此,在低速扭矩范围和瞬态特性方面的可变性提供了足够的储备,因而即使在满足所有RDE要求的情况下,仍能满足所有的驾驶灵活性的要求。

正是在与高效燃烧过程的组合中,由于这种燃烧过程通常会导致充气系数的降低,因而VTG是这种发动机方案必要的组成部分。通过应用这种技术,就能在宽广的转速范围内提高增压压力水平,从而实现驾驶灵活性和达到提高功率的目的。但是,为了能可靠地达到这些目标,涡轮能耐受高达950℃废气温度也是这种发动机方案必须具备的条件。

总而言之,试验研究已表明,在汽油机上实现VTG也是未来提高效率措施的关键。采用这种技术的可靠耐久的涡轮增压系统可用于高达950~980℃的废气温度,从而成为未来汽油机的重要部件。