旋转爆轰燃烧室高度对流场影响

2019-09-17赵雄飞郭虹伯杨家龙夏军宏

赵雄飞,郭虹伯,杨家龙*,夏军宏

(1.海军装备部驻沈阳地区军事代表局,沈阳110031;2.哈尔滨工程大学动力与能源工程学院,哈尔滨150001;3.中国船舶重工集团公司第703研究所,哈尔滨150001)

0 引言

燃气轮机技术研究代表着学术理论与工程应用的综合水平,是21世纪热门的先进技术,其原理是以等压模式来对燃烧流程进行组织,经过多年的研究发展,学者们发现如果继续采用此种燃烧方式,燃气轮机的工作效率将不会有新的突破。发展高增压比、低排放和高效率的燃烧室是亟需解决的重要问题。

旋转爆轰燃烧室性能优异,中国对其研究时间很短,其中环形爆轰燃烧室厚度等对爆轰波在其中的传播规律影响尚不清晰,爆轰燃烧这种剧烈燃烧方式不易控制等,这些在很大程度上限制了爆轰技术的进一步发展。爆轰燃烧可以近似看作等体积燃烧,如何在燃烧室内对爆轰燃烧进行一定控制使其能稳定传播,是目前研究热点。爆轰燃烧室主要存在3种形式[1]:脉冲爆轰燃烧室[2]、驻定爆轰燃烧室[3]和旋转爆轰燃烧室[4]。其中旋转爆轰燃烧室是新兴技术,对其试验和数值研究多集中于起爆、流场等方面,环形爆轰燃烧室厚度对爆轰性能影响需再探索。

20世纪50年代,前苏联Voitsckhovskii等[5]以乙炔为燃料进行旋转爆轰圆盘形试验,得到爆轰波传播规律;60年代,密西根大学[6]进行了旋转爆轰试验验证;70年代起,前苏联流体力学研究所、Bykovskii等[7]以乙炔、氢气、汽油等为燃料,进行在氧气中燃烧的旋转爆轰试验;MBDA公司等[8-11]对气态氢气燃烧的旋转爆轰燃烧室进行了研究;波兰的Piotr等[12-13]对旋转爆轰贫燃燃烧进行了研究;美国空军研究试验室[14-17]于21世纪初,进行了氢气/空气预混气旋转爆轰试验,通过压力损失方程和质量流量方程对燃烧室内流场进行分析。

除了试验研究,美国Yi等[18]进行了氢气/空气多步化学反应爆轰燃烧数值模拟;Sergio等[19]分析了化学机理对其的影响;姜孝海等[20]模拟了旋转爆轰燃烧室流场,得到其自持特性和相应工程理论;张旭东等[21-22]。模拟了简化燃烧室爆轰波结构和传播过程,并进行了试验验证。近年来,潘振华[23]、归明月[24]等通过9组分48步的化学反应机理模型,研究其3维流场结构及波传播特性;Sergio等[25]模拟了多维旋转爆轰燃烧室流场结构。

本文对旋转爆轰燃烧室环面厚度与爆轰波传播的关系进行研究。

1 数学模型与计算方法

本文采用离散控制方程对燃烧室计算模型进行旋转爆轰模拟。

爆轰燃烧以超声速形式传播,湍流过程对模拟的影响较小,在本文计算中,不考虑扩散过程、黏性与传热现象。求解2维欧拉方程,并选取合适计算网格尺寸和时间补偿,对计算方法进行验证。建立笛卡尔坐标系下流动方程,速度

连续方程

能量方程

式中:Sh为能量方程源项。

理想气体状态方程

一般情况下,Arrhenius公式可以较好地模拟相对缓慢的化学反应以及在较小的湍流震荡燃烧。

Arrhenius化学反应速率源项

式中:Mw,j为 i的摩尔质量;R赞i,r为 i在基元反应 r中的生成或者其消耗速率。

第r个化学反应可表述为

式中:N为系统中化学物质总数;v'i,r为反应物i的化学计量数;v"i,r为生成物i的化学计量数;Mi为第i种物质摩尔质量;kf,r为基元反应r正反应速率常数;kb,r为基元反应r逆反应速率常数。

在基元反应r中,物质i的生成、消耗速度可以表示为

式中:Nr为基元反应r中化学物质数;Cj,r为基元反应r中物质j的摩尔浓度;浊'j,r为基元反应r中物质j正反应速度指数;浊"j,r为基元反应r中物质j逆反应速度指数;祝为第3体对反应中速率的影响,表示为

2 环形燃烧室厚度对爆轰流场影响

旋转爆轰发动机这种新型动力形式吸引了很多研究学者,爆轰的自持特性是研究的关键。本文计算域为2维燃烧室圆环切面。

2.1 模型与计算方法

旋转爆轰燃烧室流场结构如图1所示。经喷射孔燃料注入燃烧室,高能点火产生爆轰波绕壁面连续传播,其速度方向与入射方向夹角近似为90毅。波后产物之间相互作用界面形成斜激波,由于膨胀作用,波后压力低于喷射压力,预混气再度充入燃烧室,燃烧室中不断有新鲜燃气注入,爆轰波自持。取轴向燃烧室任意截面,计算域近似成2维圆环。为清晰分析燃烧室内激波在流场中的作用,采用半充满填充方式模拟,如图2所示。

图1 爆轰波传播

图2 计算域

计算域为0.06 m的燃烧室内径、环形厚度取0.01 m,环形中截面如图2中虚线所示。与内壁面组成环形区域充入可燃预混气,与外壁面组成环形区域充入空气,压力为0.4 MPa,温度为300 K。H2/Air可燃气爆轰燃烧诱导距离约0.25 mm。本文采用结构化网格,选取0.1、0.2、0.5 mm,3种网格尺寸对流场中某监测点进行监测,如图3所示。网格尺度为0.1和0.2 mm时,监测点处压力峰值相近,网格尺度为0.5 mm时,监测点处压力峰值偏差较大。在保证计算精度和计算速度前提下,本文选取网格尺寸为0.2 mm进行计算。假设环形燃烧室中存在壁面Wall3约束爆轰波传播统一方向,点火点位于该壁面上方。实现起爆后爆轰波又回到点火位置进行下一周期循环。其中点火压力为2 MPa,温度为3000 K。本文主要研究环形燃烧室厚度与爆轰波形成与自持的关系。

图3 3种网格尺度下监测点处压力随时间变化曲线

2.2 环形流场受燃烧室宽度的影响

设燃烧室内径为0.06 m,环形燃烧室厚度分别为4、10、16和 20 mm,预混气温度为300 K,压力为 0.4 MPa,点火温度为3000 K、压力为2 MPa。自持爆轰波流场的压力如图4所示。

图4 自持爆轰波压力

从图中可见,不同厚度的环形燃烧室内,爆轰波都能自持传播,且流场结构相似。在环形燃烧室厚度d=4 mm时,爆轰波能自持传播,由于燃烧室周向空间窄,波行程短,波后斜激波与固壁发生反射形成反射激波1,压力较高,膨胀波与泰勒稀疏波结构相同,但复杂无状;在d=10 mm时,环形流场内有4个反射激波,其压力逐渐减弱,衰减程度越来越大,不能再与燃烧室内壁碰撞。图中a和b为激波与外壁面碰撞点,由于反射激波轻度的衰减,a点处压力高于b点;在d=16 mm时,环形流场中形成反射激波数最多,其他性质与上述相同;在d=20 mm时,反射激波数与d=10 mm时的相同,是因为环形厚度大,激波传播路程大,反射激波向后扩散区域也变大,所以波后流场中形成了激波反射复杂结构。

环形燃烧室厚度由4 mm变到10 mm,爆轰波传播的路程明显增大,当10 mm变到20 mm时,其传播路程缓慢增大。说明厚度在一定区域内变化时,厚度增大爆轰波传播速度增大。爆轰波自持后,波阵面压力峰值分别为3.93、4.61、4.69和4.43 MPa。环形燃烧室厚度小于10 mm时,爆轰波强度大幅度提高,宽度再增大,其强度反而减弱。

在不同燃烧室厚度情况下,自持爆轰波流场温度如图5所示。从图中可见,爆轰燃烧后产物受较大的膨胀作用向外扩散至初始时空气所在区域。在d=4 mm时,环形流场中充满爆轰燃烧产物,随着宽度增大,高温使产物膨胀向外扩张,相比于d=4 mm时,流场中有空气存在,爆轰波和反射激波处温度最高。

图5 自持爆轰波后流场温度

分析得知,随着环形燃烧室厚度的增加,爆轰波传播速度增大,强度先增大后减小,反射激波数也先增多后减少。

在d=10 mm时,不同时刻燃烧室外壁面监测点a、b处压力和温度曲线分别如图6、7所示。其中压力和温度峰值位置对应着图3(c)的a和b处。由于环形流场中激波在固壁发生反射出现衰减造成了图中b点处压力和温度值明显低于a点处值。

图6 不同时刻监测点压力

图7 不同时刻监测点温度

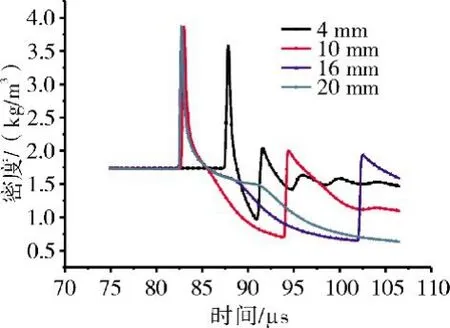

为更清晰地分析环形流场变化,监测点处密度和速度与时间关系曲线分别如图8、9所示。从图中可见,压力、温度峰值出现在激波与内固壁面反射处,且爆轰波传播到同一位置,环形燃烧室厚度d=4mm所需要的传播时间较其他情况长,速度最小,且宽度为4 mm时,其密度和速度峰值也最小,这时因为燃烧室内爆轰波强度相对其他情况弱。内固壁面监测点处出现多个速度峰值,而密度变化并不显著,主要因为燃烧室内壁面处会再次受到反射激波的影响,但产物受膨胀作用密度很低,提高幅度不明显。

图8 不同时刻监测点密度

图9 不同时刻监测点速度

对图2中5个截面处爆轰燃烧后的平均压力进行分析,结果见表1。从表中可见,环形爆轰燃烧室厚度大于16 mm,反射激波传播路程较大,向后扩散的范围较大,其中大范围平均压力高,阻碍了新鲜燃气注入,影响了爆轰波传播。

表1 不同厚度环形流场爆轰燃烧后各截面的平均压力

3 结论

采用一步简化反应机理,忽略计算过程中控制方程的黏性项与传热项以及扩散项,对氢空气爆轰流场进行2维数值模拟,分析环形爆轰燃烧室厚度与流场结构关系。结果表明,本文研究情况下,在燃烧室内径取0.06 m,燃烧室内外壁面宽度不大于0.01 m时,爆轰波传播过后其平均压力相对较低,新鲜预混气可进入燃烧室。