微波复热技术对速冻酱拌鸡丝品质的影响

2019-09-16乔学彬王林周世中

乔学彬,王林,周世中

(四川旅游学院 烹饪学院,成都 610100)

鸡肉细嫩多汁,具有丰富的营养价值,是脂肪与磷脂的重要来源之一,因此深受大众所喜爱。随着鸡肉加工的不断细化,消费者越来越重视其食用品质、营养价值和方便性等。因此,实现鸡肉制品由冷冻到直接快速熟化满足了人们快速、健康的生活需求[1],具有广阔的发展前景。

随着微波复热技术的大力开发,越来越多的速冻菜肴开始应用微波技术进行复热。王清波[2]通过探究微波复热技术对红烧牛腩品质影响的结果得出:微波复热技术与水浴加热技术的影响结果一致,可用于红烧牛腩的复热处理,且当微波功率为595 W、加热时间为75 s时,红烧牛腩的食用品质最佳。戚逸飞[3]在速冻即食面制作工艺的实验中,得出当微波复热功率为800 W时,面的感官品质最佳。刘世欣等[4]在微波复热对牛肉串品质影响的实验中,得出当微波功率和加热时间为700 W、40 s,490 W、60 s时,牛肉的食用品质得到了显著的提高。以上研究表明恰当的微波复热处理可以有效地提升食品的食用品质。介于此,本试验采用酱拌鸡丝作为载体,进一步探究微波复热对鸡肉食品品质的影响,从而优选出最佳的组合,为试验速冻菜肴复热工艺的工业化生产做铺垫。

1 材料与方法

1.1 材料设备

冷鲜鸡大胸肉、生姜、花椒:购于四川省成都市永辉超市;酱油:海天有限公司;精纯盐:中盐河南盐业物流配送有限公司;鸡精:秦州市佳宝食品有限公司;烹调料酒:北京二商王致和食品有限公司。

G70F20CN1L-DG(B0)微波炉 格兰仕微波炉电器有限公司;MDF-U338医用低温冰箱 大连三洋冷链有限公司;TMS-Touch 250N质构仪 美国食品技术有限公司;DHG-9070A电热恒温鼓风干燥箱 上海一恒科学仪器有限公司;JD200-3型电子天平 江苏淮安翔宇电子有限公司;玻璃仪器 四川旅游学院烹饪与食品实验室。

1.2 试验方法

1.2.1 试验的工艺流程及操作要点

1.2.1.1 工艺流程

1.2.1.2 操作要点

浸泡:鸡丝应控制在5 cm×1 cm×1 cm,切好后的鸡丝应进行浸泡,去除掉鸡肉中的血水,使得熟化的鸡肉丝更加白皙。

拌酱汁:拌酱汁时应保证鸡肉与酱汁充分均匀。

冻藏:将成品的酱拌鸡丝用真空包装袋真空包装放置于冷冻冰箱中,使冷冻的温度达到-18 ℃,使成品鸡肉丝可以快速地锁住水分,风味也可以有效地得以保留[5]。

1.2.2 酱拌鸡丝复热工艺试验

1.2.2.1 不同微波复热功率对酱拌鸡丝品质的影响

将成品酱汁鸡丝放置于-18 ℃的冰箱中速冻2 d。然后取出待复热的样品进行微波复热。本试验在预试验及参考文献[6]的基础上,控制复热时间为30 s,探究不同的复热功率240,480,560,640,720,960 W对酱拌鸡丝品质(感官评价、出品率、水分含量和剪切力)的影响。试验中为避免随机误差的产生,每组试验测量3次取平均值,从而优选出较佳的复热功率。

1.2.2.2 不同微波复热时间对酱拌鸡丝品质的影响

在最佳复热功率的基础上,探究不同复热时间30,45,60,75,90,105 s对酱拌鸡丝品质(感官评价、出品率、水分含量和剪切力)的影响。试验中为避免随机误差的产生,每组试验测量3次取平均值,从而优选出较佳的复热时间。

1.3 各项指标的测定

1.3.1 出品率的测定

将复热前的酱拌鸡丝进行称重,记下其重量为W1,将其在一定的微波功率及时间下进行复热,冷却后称其重量计为W2,出品率即为2次重量的差值,具体的计算公式如下:

1.3.2 水分含量的测定

水分含量的测定依据GB/T 9695.15-2008中的直接干燥法,准确称取2~5 g样品,将样品放入称量瓶中,在(105±1) ℃的鼓风干燥箱中干燥2 h,冷却后称量恒重后的质量,计算样品的水分含量[7]。

1.3.3 质构的测定

测定参照NY/T 1180-2006《肉嫩度的测定 剪切力测定法》及参考文献[8]进行测定,顺着肌纤维方向切取长×宽×高为7 cm×0.5 cm×0.5 cm的肉丝,进行剪切力测定,参数设置为起始力2 N,测试速度30 mm/s,回程速度50 mm/s,回程距离60 mm,每组样品重复3次进行。

1.3.4 感官品质的测定

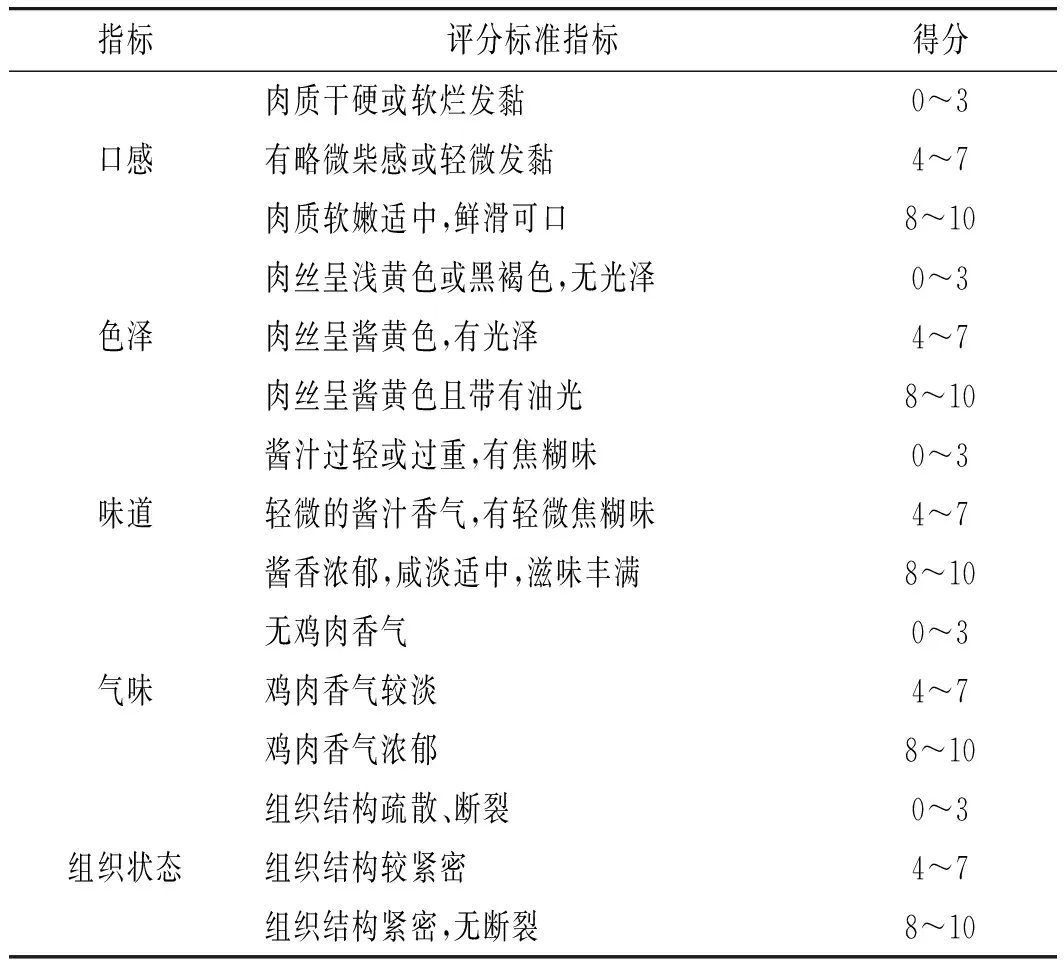

本试验的感官评定是在四川旅游学院烹饪科学重点实验室内完成的,由10位烹饪与营养教育专业的同学组成感官评定小组,要求评价成员在口中咀嚼后咽下样品,且每次品尝后要用清水漱口。评定的感官指标包括:口感、色泽、味道、气味、组织状态,每个指标按10分为满分值,见表1,然后计算平均值,以10分制表示最后的感官评定结果[9]。

表1 酱拌鸡丝的感官评分标准Table 1 The sensory evaluation criteria for sauce mixed with chicken shreds

1.4 数据处理

试验数据采用SPSS 17.0版本进行分析,并用Origin 2017中文版进行绘图,所得的试验结果以X±SD的形式表述,并利用Duncan's进行显著性(P<0.05)结果分析。

2 结果与分析

2.1 微波复热功率对酱拌鸡丝品质的影响

2.1.1 不同复热功率对酱拌鸡丝感官品质的影响

营造积极网络环境,减少青少年犯罪事件发生,需要家长、学校和社会的共同努力,加大对青少年的关注力度,帮他们安全度过人生的转折期。

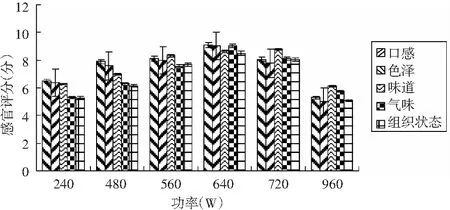

图1 酱拌鸡丝的感官得分图Fig.1 The sensory score plot of sauce mixed with chicken shreds

食品的色、香、味、质、形一直是人们关注的重点,因此食品感官的好坏直接影响着人们对食品的接受程度[10]。由图1可知,不同的微波功率对速冻酱拌鸡丝的感官品质有显著的影响[11]。总体上看,随着微波复热功率的增加,酱拌鸡丝的感官品质呈现先升高后降低的趋势,当微波复热功率达到640 W时,酱拌鸡丝无论是口感、色泽、味道、气味还是组织状态都达到了最高分,且此时的总分值为44.29分(满分50分)。

2.1.2 不同复热功率对酱拌鸡丝水分含量的影响

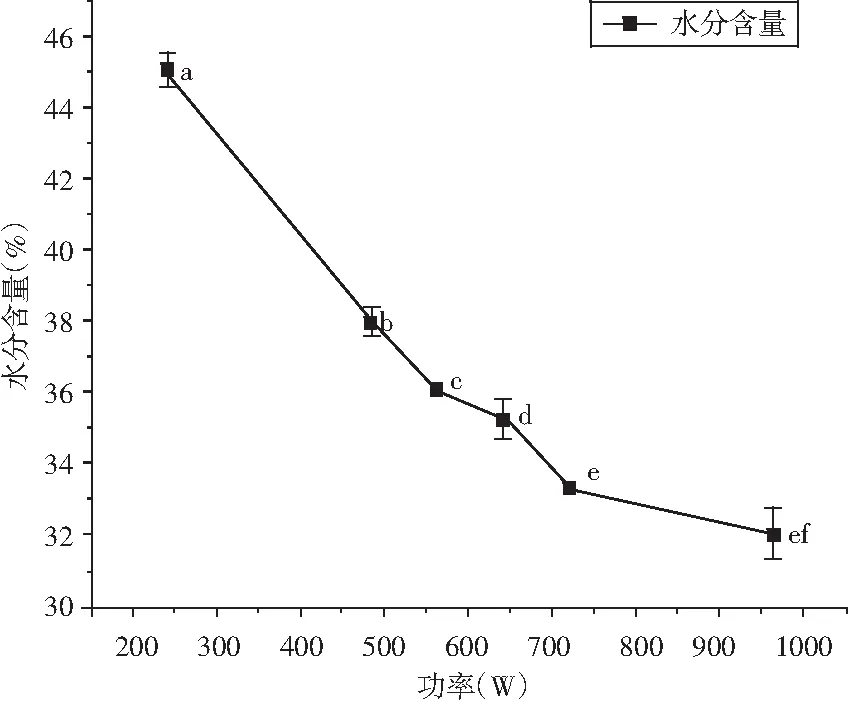

图2 酱拌鸡丝的水分含量结果图Fig.2 The moisture content of sauce mixed with chicken shreds

注:不同字母表示结果有显著的差异(P<0.05),下同。

由图2可知,随着微波复热功率的升高,酱拌鸡丝的水分含量逐渐降低,当微波复热功率为240 W时水分含量最高,为44.95%,因为此时的鸡丝表面温度较低,水分几乎没有蒸发和损失。随着微波功率的增加,鸡丝表面的温度逐渐上升,致使肌肉组织的蛋白质发生变性,肌动球蛋白在初始时期发生大量的解离。当微波功率继续增加时,蛋白质发生聚集和紧缩形成肌动球蛋白,使得肌肉组织空隙减少,持水力降低[12],因此随着微波复热功率的升高,水分含量逐渐降低。但鉴于240,480 W时酱汁鸡丝还存在未完全解冻的现象;560,640 W的水分含量结果较接近,分别为36.19%和35.96%,综合感官品质,认为当微波复热功率为640 W时酱拌鸡丝的持水力最好。

2.1.3 不同复热功率对酱拌鸡丝出品率及剪切力的影响

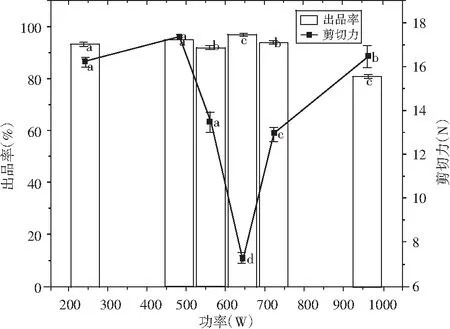

图3 酱拌鸡丝的剪切力及出品率结果图Fig.3 The shear force and production rate of saucemixed with chicken shreds

由图3可知,微波复热功率对酱拌鸡丝的剪切力有显著的影响(P≤0.05),随着微波功率的升高,剪切力呈现先降低后升高的趋势,且在640 W处达到剪切力的最低值13.15 N。当微波复热功率较小时,肉质中的冰块部分会加大剪切时的阻力,使得剪切力值较大,而540 W的剪切力更大的原因可能是鸡丝四周的冰冻部分快速融化,而中间较坚硬,所以剪切力较240 W时的大。

由图3可知,当微波复热功率为640 W时出品率最高,且与其他功率对出品率的影响有显著的差别(P≤0.05)。240,480 W的出品率相对较高是由于此时肉质中存在冰水混合物,随着功率的继续升高,肉质中的脂肪开始溶解出来,水分也逐渐发生损失,因此产生了在640 W后随着微波功率的升高,酱汁鸡丝的出品率逐渐降低的现象[13]。

综合各项感官品质指标,认为微波复热的最佳功率为640 W,此时的酱汁鸡丝感官评分最高,为44.29分,水分含量为44.95%,剪切力13.15 N,出品率为98.97%。

2.2 微波复热时间对酱拌鸡丝品质的影响

2.2.1 不同复热时间对酱拌鸡丝感官品质的影响

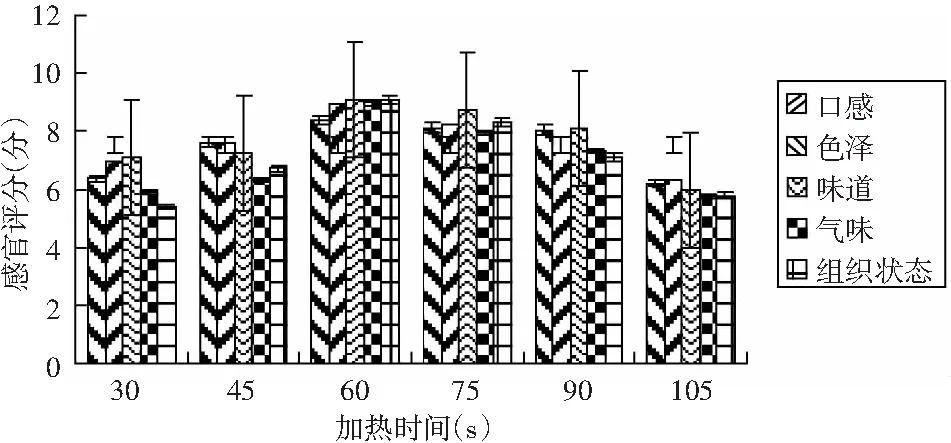

图4 酱拌鸡丝的感官得分图Fig.4 The sensory score plot of sauce mixed with chicken shreds

由图4可知,随着微波加热时间的延长,酱拌鸡丝的感官评分呈现先上升后降低的趋势,微波加热时间为30 s和105 s的感官评分最低,可能的原因是当加热时间较短时,鸡肉还未熟化完全,进而其表面的脂肪还未完全溶解,具有较重的生油味道,且夹杂着冰碴,感官较差。而加热时间为105 s的感官评分较低是由于此时加热的时间较长,肉质已经产生糊化现象,故整体的得分较低。综上,认为当微波加热时间为60 s时,酱拌鸡丝的感官品质(口感、色泽、味道、气味、组织状态)达到整体的最高分44.51分(满分50分)。

2.2.2 不同复热时间对酱拌鸡丝水分含量的影响

图5 酱拌鸡丝的水分含量结果图Fig.5 The moisture content of sauce mixed with chicken shreds

由图5可知,随着微波加热时间的延长,酱拌鸡丝中的水分含量呈现降低的趋势。当加热时间为30 s时,鸡丝的水分含量达到最高值47.13%,未经复热的鸡丝水分含量为48.22%,两者之间的差值较小,这也证明了当加热时间为30 s时酱汁鸡丝解冻的程度较小,几乎整个样品处于半冷冻的状态。随着加热时间的延长,肉中的水分逐渐发生解冻现象且蒸发出来,故水分含量呈现降低的趋势。当加热时间为105 s时,加热时间过长,致使肉丝大量地失去水分,肉质变硬。综合分析,认为微波加热时间为60 s时,酱拌鸡丝的水分含量达到较优值(33.13%)。

2.2.3 不同复热时间对酱拌鸡丝出品率及剪切力的影响

图6 酱拌鸡丝的剪切力及出品率结果图Fig.6 The shear force and production rate of sauce mixed with chicken shreds

由图 6可知,随着复热时间的延长,剪切力呈现先降低后逐渐增加的趋势,在60 s时,鸡肉的剪切力最小,为11.86 N。根据感官评价可知虽然在复热30 s时水分含量高并且剪切力相对较小,但是此时菜肴还尚未复热成熟。而在60 s时各项感官评价指标均为峰值,且出品率、水分含量和剪切力均在取值范围内,因此得出最佳的微波复热时间为60 s。

由图 6可知,随着复热时间的延长,出品率呈先升高后逐渐下降的趋势,在时间为60 s时,鸡肉的出品率高于其他各组。60 s之后出品率降低的原因是微波加热诱导肉的持水力下降,内部含水量降低,脂肪逐渐融化,从而使出品率降低。

综合各项感官品质指标,认为微波复热的最佳时间为60 s,此时酱汁鸡丝感官评分最高,为44.51分,水分含量为33.13 %,剪切力为11.86 N,出品率为18.39%。

3 结论

微波复热技术使得酱汁鸡丝可以尽快地被食用,对于未来进一步推广即食食品具有重要的意义。本试验通过控制微波复热功率和加热时间,探究其对酱汁鸡丝食用品质的影响。研究发现微波加热功率和加热时间对酱拌鸡丝的感官质量、水分含量、出品率和剪切力都有显著的影响(P≤0.05)。感官品质[14]、剪切力大体上呈现先增加后降低的趋势,出品率与水分含量大体上呈现降低的趋势,但综合分析得出当微波加热功率为640 W、加热时间为60 s时,酱拌鸡丝的食用品质最高,肉质细嫩多汁,广受喜爱,也间接证明了微波技术在复热工艺中应用广泛,为推广微波即食食品有一定的促进作用[15]。