用于中国散裂中子源调束的法拉第筒结构优化设计

2019-09-14王安鑫孙纪磊聂小军朱东辉余洁冰陈佳鑫王广源

王安鑫,孟 鸣,杨 涛,孙纪磊,聂小军,朱东辉,余洁冰,陈佳鑫,王广源,康 玲

(1.中国科学院 高能物理研究所,北京 100049;2. 散裂中子源科学中心,广东 东莞 523803)

法拉第筒如同束流接收器,在低能段能直接截止束流,在高能段能使束流能量衰减从而被外围防护体吸收[1]。在中国散裂中子源(CSNS)前端(FE)系统和漂移管加速器(DTL)临时线两个调束阶段,法拉第筒是整个调束线的最后一个设备,其机械设计应满足以下原则:1) 空间长度没有限制,但需考虑经济效益;2) 水冷焊接缝在真空外;3) 简化设计,便于机械加工;4) 减少活化,剂量满足辐射防护要求。

本文根据加速器的调试需要,研制单斜板靶结构的法拉第筒,并对法拉第筒的结构进行优化设计。

1 法拉第筒结构方案

1.1 材料

常用的束流截止材料有铜、铝、镍和石墨等,束流低能段可选用铜或铝,高能段选用镍或石墨。

根据Doll等[2]对4种束流吸收材料在单个质子轰击下产生的中子数与质子能量间的关系,石墨材料在整个能量区间内,单个质子产生的中子数均低于其他材料。根据Acharya等[3]列举的不同吸收材料的活化产物半衰期和伴随的γ射线能量,石墨同样优于其他材料。为简化设计加工和后续处理,尽量减少设备的辐射活化,选择高纯致密石墨(密度>2.0 g/cm3)作为束流的吸收材料,且表面镀碳化硅膜减少放气率,同时布置分子泵机组和离子泵保证设备的真空度(10-6Pa)要求。

选择铜作为冷却和真空密封材料。铜的导热性和延展性好,易于实现机械加工和真空钎焊等,但铜的质子活化能量阈值较低,仅为2.7 MeV。通过石墨吸收束流,可降低入射到铜板的粒子能量到其阈值以下,降低铜的活化,且石墨吸收束流产生的热量也可通过铜板快速导出。

1.2 靶型

常用的法拉第筒靶型结构有等锥靶、卵型靶、反卵型靶和板靶等[4]。卵型靶和反卵型靶均对束流对中有严格的要求,在束团横向均方根尺寸较小的情况下,不宜选用。且这种靶型结构不规则,机械加工较为困难。等锥靶的锥形加工相对比板靶难,其锥尖无法真正加工至顶点半径为0。

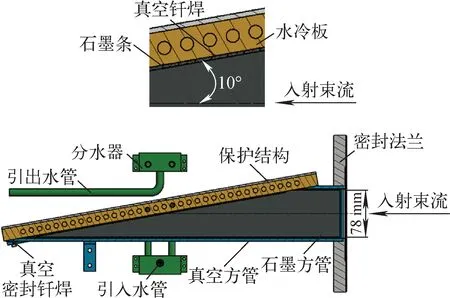

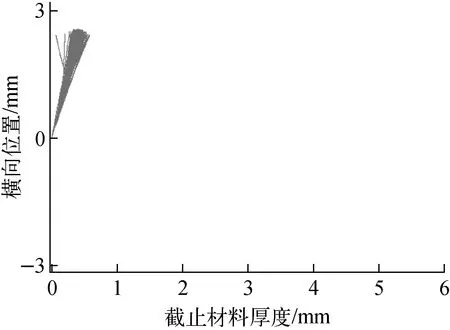

在长度可接受的情况下,本文选择制造成本较低的单斜板靶结构,如图1所示。为保证石墨的机械强度,石墨厚度定为2 mm,根据SRIM[5]计算结果(图2),20 MeV质子束掠射(倾角10°)入石墨板,粒子全部沉积在石墨层内。在脉冲质子束持续轰击下,石墨板温度升到一定程度,热源供给的热量与散热达到平衡后,温度将达到一稳定的震荡平衡状态。

图1 法拉第筒纵切面视图Fig.1 Longitudinal section view of Faraday cup

1.3 冷却结构

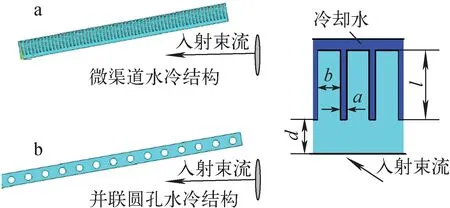

法拉第筒在吸收束流后会产生热效应,因此需有效的冷却结构。本文考虑了两种水冷结构,一种是参考ADS-RFQ靶型设计的微渠道水冷结构[6],如图3a所示,其尺寸为a=0.5 mm、b=2 mm、l=6 mm、d=3 mm,每5个渠道为1组,组间为1 mm金属形成的“桩”,加强机械强度。另一种是并联圆孔水冷结构,如图3b所示,板厚为20 mm,圆孔直径为10 mm,间距为20 mm。

图2 20 MeV质子束10°掠射入石墨板内的径迹Fig.2 Trajectory of 20 MeV proton beam grazing incidence to graphite plate at angle of 10°

图3 水冷结构示意图Fig.3 Schematic diagram of water-cooled structure

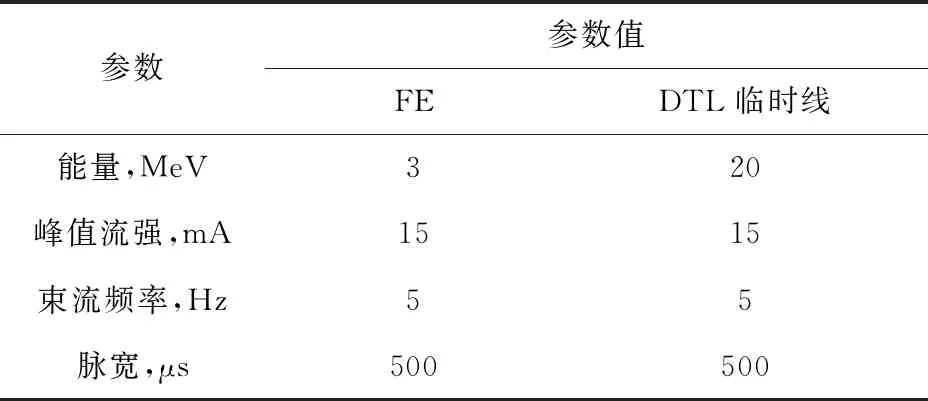

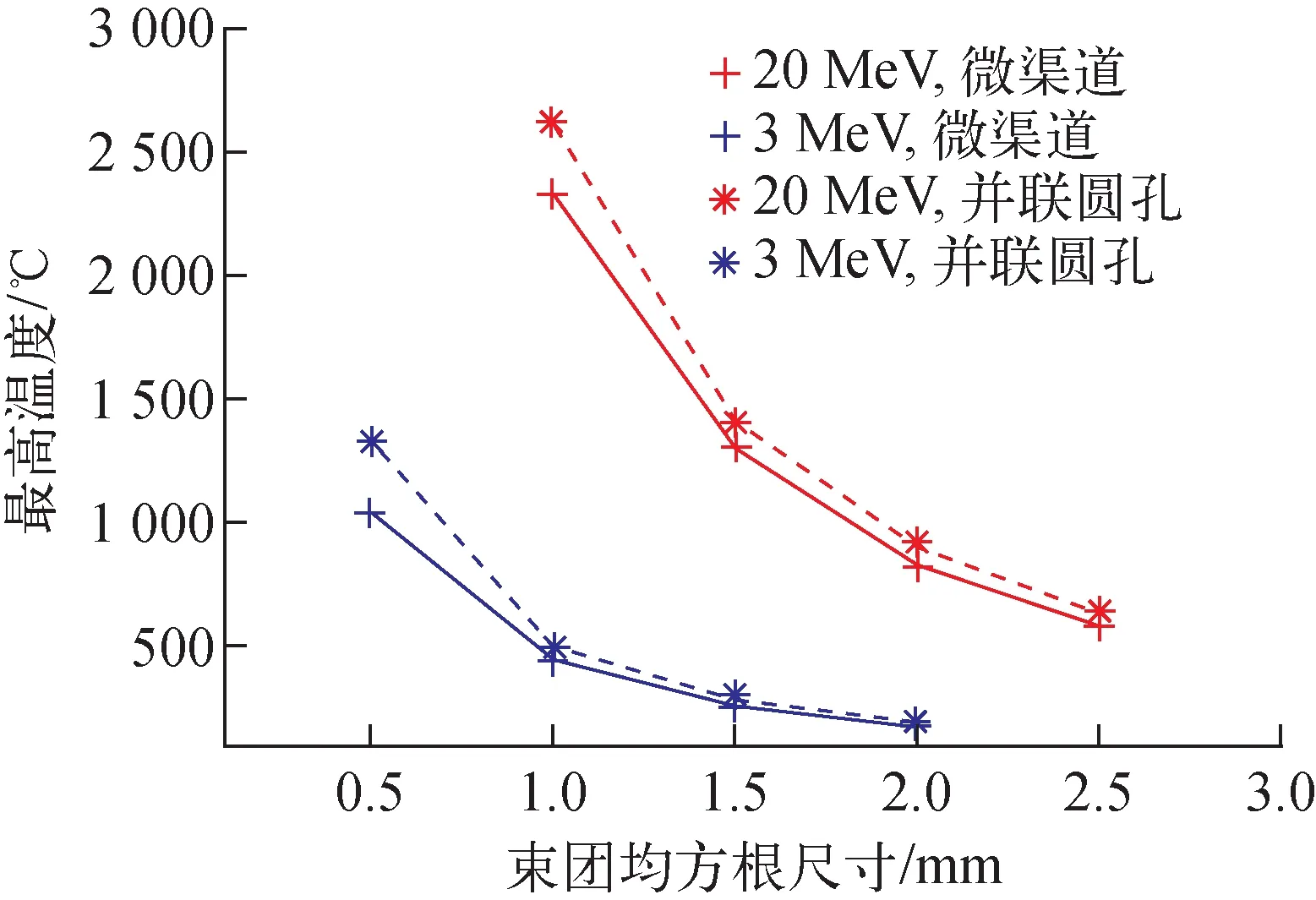

两个调束阶段的束流物理参数列于表1。根据表1给定的物理参数,束流与靶面夹角设为20°,在相同的束流边界条件下对两种水冷结构进行热分析,结果如图4所示。由图4可见:在3 MeV和20 MeV两种束流能量下,随束团均方根尺寸σ的增加,最高温度下降速度均逐渐变缓;微渠道水冷结构的最高温度略低于并联圆孔水冷结构,冷却效率相比高约7%~10%,但结果较接近,并随σ的增加,最高温度逐渐趋近,冷却效果差别并不明显。

表1 两个调束阶段的束流物理参数Table 1 Beam physical parameter in two phases of commissioning

图4 水冷结构冷却效果比较Fig.4 Efficiency comparison of water-cooled structure

鉴于微渠道水冷结构的机械加工相对复杂得多,经综合考虑选择工艺更为简单的并联圆孔水冷结构。同时为减小水阻,采用上下两个通水槽替代弯管工艺,实现更大水流量和更好的冷却效果。

1.4 束流靶面夹角

根据表1的束流物理参数,在模拟时考虑设计余量(100%),取束流平均功率为1.5 kW,σ=2 mm。束流最大功率密度Jo为:

(1)

其中,Pt为束流总功率。

石墨与无氧铜焊接处必须保证在钎焊温度(780 ℃)以下,且冷却水温度保证在水沸点100 ℃以下,设计时控制垂直靶面的功率密度为最大允许功率密度Jperm=25 W/mm2。那么束流与靶面的临界倾角β0为:

β0=sin-1(Jperm/Jo)=24.76°

(2)

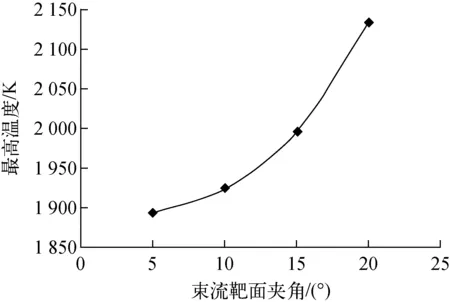

此时束团沿截束板方向展成(3σ,3σarcsinβ0)的椭圆。图5示出最高温度与束流靶面夹角的关系。由图5可见,β0=20°、σ=2 mm时最高温度为2 134 K,小于石墨熔点(3 850 ℃)。因本文设计对长度没有限制,同时考虑冗余(留足1倍安全系数),最终确定束流靶面倾角为10°,在此倾角下,靶入口处的给定孔径r0=70 mm时,单斜板靶的长度为403 mm,在可接受范围内。

图5 最高温度与束流靶面夹角的关系Fig.5 Maximum temperature vs. inclination angle of target surface to beam

2 优化设计

2.1 水冷管孔径

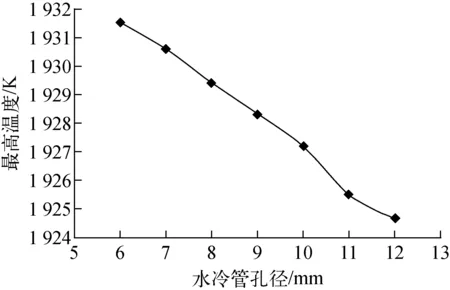

以水冷板厚20 mm、孔间距20 mm为基础模型,在20 MeV束流轰击下,最高温度与水冷管孔径的关系如图6所示。由图6可见,最高温度随水冷管孔径的增加而逐渐降低,水冷管孔径为12 mm时,最高温度降至最小值1 924.64 K。

图6 最高温度与水冷管孔径的关系Fig.6 Maximum temperature vs. diameter of water-cooled tunnel

可见水冷管孔径变化对最高温度冷却效果并不明显,同时考虑水冷板厚度限制,故确定水冷管孔径为12 mm。

2.2 水冷管间距

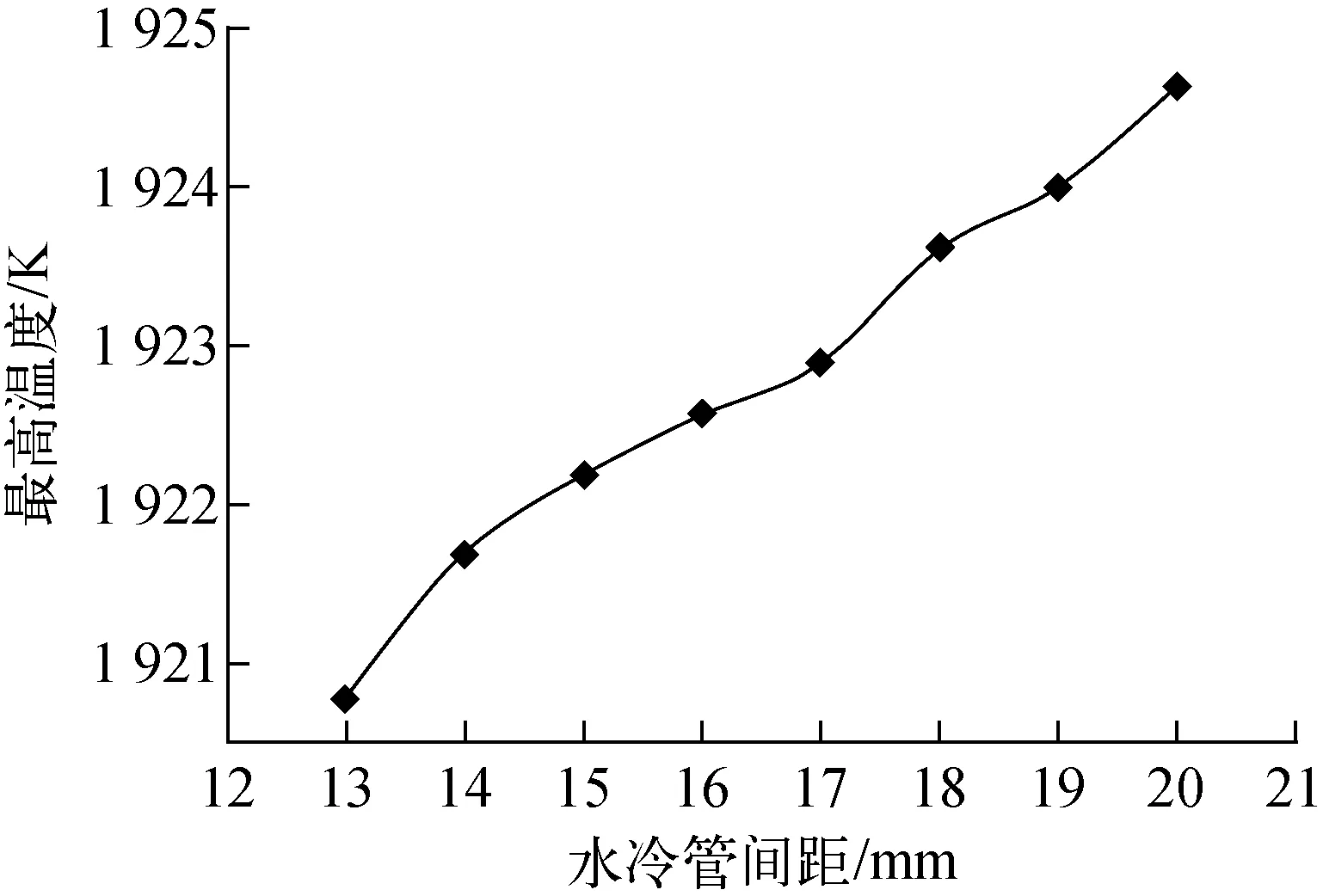

以水冷板厚20 mm、孔径12 mm为基础模型,20 MeV束流轰击下,最高温度与水冷管间距的关系如图7所示。由图7可见,最高温度随水冷管间距的增加而缓慢升高,水冷管间距为13 mm时,最高温度为1 920.77 K。

图7 最高温度与水冷管间距的关系Fig.7 Maximum temperature vs. spacing of water-cooled tunnel

水冷管间距变化对最高温度冷却效果并不明显,考虑到水冷板机械强度,水冷管壁至少应保证2 mm,确定水冷管间距为14 mm。

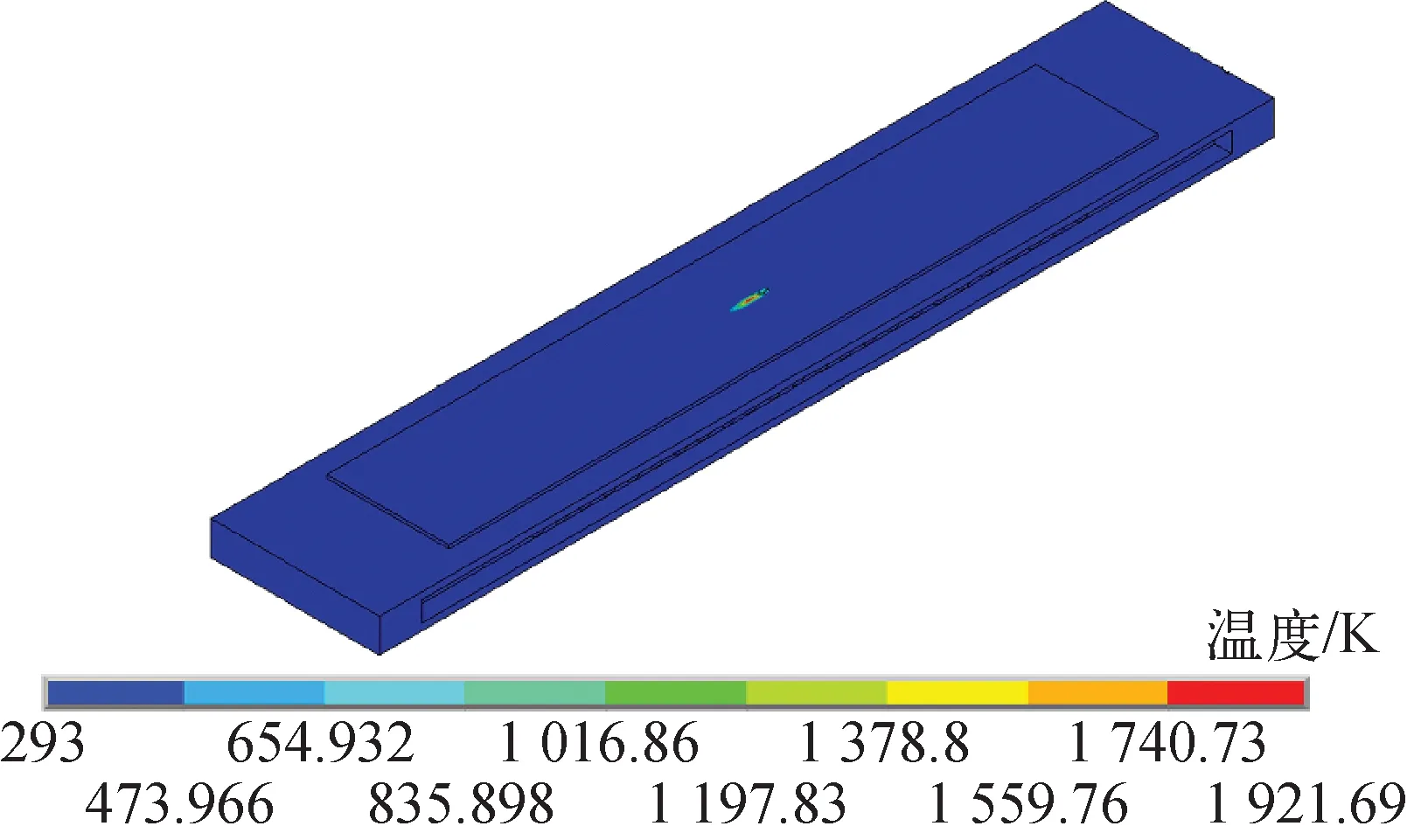

束流轰击面的温度分布如图8所示,最高温度为1 921.69 K,靶受热最严重的区域是靠近中心点位置,与理论相符。钎焊面最高温度的变化如图9所示。由图9可见,石墨与水冷板焊接面最高温度为395.26 K,小于钎焊温度,同时水冷管温度小于水的沸点(100 ℃),该设计满足要求。

图8 束流轰击面的温度分布Fig.8 Temperature distribution on beam impacting surface

图9 钎焊面最高温度的变化Fig.9 Evolution of maximum temperature on brazing surface

2.3 工艺

石墨材料由于纯度和工艺差别,导热系数λ各不相同,其范围为129~2 000 W/(m·K),即使同种石墨材料,其导热系数也呈明显的各向异性,随温度发生变化。根据模拟分析发现,导热系数好的石墨相应的冷却效果也更好,因此在材料选择时尽量选择纯度高、致密、导热系数高的石墨。

为保证石墨与冷却板之间热传导的有效进行,真空钎焊应采取满焊工艺。同时为达到较好的冷却效果,应适当提高水压和流速。

2.4 辐射防护

根据辐射防护的计算结果,在法拉第筒结构四周增加了50 mm厚的铅屏蔽层,同时在真空管道四周设置2.5 mm厚石墨层,以减小法拉第筒活化。

3 结构分析

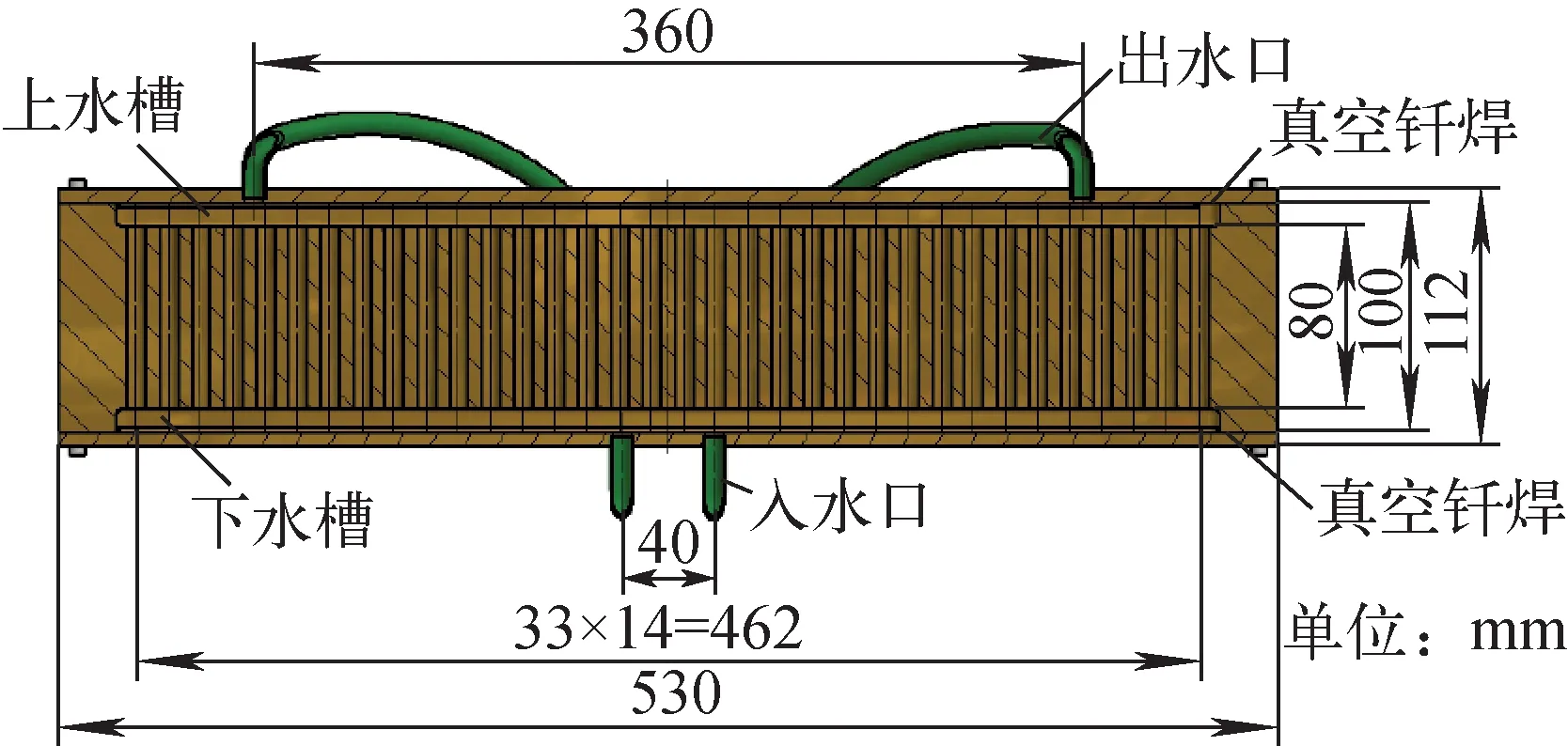

单斜板靶的冷却结构如图10所示,靶内有上下两个水槽,水槽之间则有34个间距为14 mm、直径为12 mm的圆孔贯通,冷却水从下侧居中的入水口进入下水槽,从上侧水槽两边的出水口引出,如此设计是为保证靶中间束流中心位置处具有更好的冷却效果。水压设置为0.6 MPa。

图10 水冷结构剖面视图Fig.10 Section view of water-cooled structure

铜的线性膨胀系数约为17.5×10-6/℃,石墨的线性膨胀系数约为2.0×10-6/℃,差别较大。钎焊时(780~840 ℃),石墨与铜420 mm长的钎焊范围内,两者线膨胀相差约4 mm,会引起石墨胀裂。为解决该问题,将石墨分割成42个10 mm宽的窄条,使线膨胀差值降至约0.6 mm,同时采用焊接工装限制铜的变形,分析结果如图11所示,石墨焊接变形最大值仅为约0.15 mm,并在实际焊接中成功避免石墨开裂。

图11 截束板真空钎焊时变形模拟Fig.11 Deformation simulation of beam stop plate during vacuum brazing

同时对靶体工作时的应力进行校核,其最大等效应力为12.40 MPa,远小于钎焊面的拉伸强度(铜与铜/不锈钢的钎焊抗拉强度>60 MPa),且最大变形量仅为0.007 mm,均满足强度和变形要求。为保护钎焊位置,防止安装或搬运过程中的冲撞,在钎焊面外侧增加保护结构,最终加工完成的法拉第筒如图12所示。

图12 加工完成的法拉第筒Fig.12 Processed Faraday cup

4 结论

本文针对CSNS FE系统和DTL临时线两个阶段的调束需要,研制了一种新型法拉第筒。经过对材料和靶型的分析比较,采用制造工艺简单、成本较低的单斜板靶结构,角度定为10°,选择石墨作为束流吸收材料,铜作为冷却和真空密封材料。同时提出瀑布型并联圆孔水冷结构,对不同孔径和孔间距进行模拟优化,确定孔径为12 mm、孔间距为14 mm。在工艺上采取石墨切块工艺成功避免石墨应力开裂,实现无氧铜和石墨真空钎焊。通过结构应力校核,最大等效应力远小于钎焊面的拉伸强度,且最大变形量仅为0.007 mm,满足强度和变形要求。