舵套筒形式的全悬挂扭曲舵设计

2019-09-13王海波管庆祥王运才

张 黎,王海波,管庆祥,王运才

(大连船舶重工集团设计研究院船研所,辽宁 大连 116005)

0 引 言

大型船舶的舵系通常选用半悬挂平衡舵,舵叶剖面为对称剖面,用舵杆和舵销对舵叶进行连接,艉部采用挂舵臂的形式。与之相比,舵套筒形式的全悬挂扭曲舵能显著提高船舶的推进效率,适应船舶快速性和节能降耗的需要;同时,其舵叶剖面采用扭曲的形式,可减少空泡腐蚀。基于以上考虑,舵套筒形式的全悬挂扭曲舵逐渐在很多船舶上得到应用。由此,需对舵套筒形式的全悬挂扭曲舵的设计进行探究。该舵系主要由舵叶、舵套筒、舵杆、舵承、呆舵和其他附件组成,与普通半悬挂平衡舵的设计相比,舵套筒和舵叶的设计是其核心,舵杆、舵承和呆舵的设计也有其特点,本文着重讨论舵套筒形式的全悬挂扭曲舵的设计及优化。

1 舵系计算

无论是半悬挂平衡舵的设计还是舵套筒形式的全悬挂扭曲舵的设计,都需在设计之前对舵系进行计算 分析。本文的舵系计算主要依据DNV GL的规范,特殊情况下还需利用力学计算的直接方法,根据计算结果确定舵系设计所需的舵型参数。舵系计算内容如下:

1.1 舵叶面积的选择

舵叶面积一般可按照经验公式、成熟的类似船型和现有的图谱进行参考选择[1]。对于普通半悬挂平衡舵舵叶面积的选择,往往按照艉部结构的空间选择;对于舵套筒形式的全悬挂扭曲舵舵叶的选择,只要满足经验公式即可,这样其舵叶高度比普通半悬挂平衡舵小,在舵叶上方应设置呆舵,以满足线型连续的结构特点。

1.2 舵力和舵叶扭矩的计算

舵套筒形式的全悬挂扭曲舵的舵叶没有切口,按照船级社规范[2],舵力CR和舵扭矩QR的计算式为

式(1)和式(2)中:A为舵叶面积,m2;v为夏季载重线吃水下最大服务航速,kn;K1、K2和K3为舵系数;r=max(c(α-k),0.1c)为正车条件,c(α-k)为倒车条件,m;c为舵叶平均宽度,m;α为正车取 0.33,倒车取0.66;k=Af/A,Af为舵杆中心线前方舵叶面积。

1.3 舵杆直径和应力分析

舵杆直径按照船级社规范[2]计算,舵杆的应力应满足的要求为

式(3)~式(5)中:bσ为弯曲应力;tτ为剪切应力;σvm为冯米塞斯应力;M为弯矩,N·m;dc为舵杆直径,mm;QR为舵扭矩,N·m;k为舵杆材料系数。

1.4 舵套筒应力分析

舵套筒最下方的衬套区域是受力变形最大的区域,应对该区域进行校核分析,即

式(6)~式(8)中:MT为舵套筒底部弯矩,N·m;WT为剖面模数,mm3;QT为剪切力,N;AT为剖面面积,N·m;ReH为舵套筒最小屈服强度;N/mm2;k为舵套筒材料系数。

1.5 舵叶板厚计算

舵叶板主要分为顶板、底板、舵旁板、前导边板、水平隔板和垂直隔板。不同位置处的舵叶板应采用不同的厚度。舵叶毂铸件区域的板应按照船级社规范的要求进行加厚。一般来说,舵叶钢板采用普通的船用钢板,对于超大型集装箱船的高效舵而言,其舵叶板材推荐采用船用高强度钢板。

2 舵叶和呆舵设计

2.1 舵叶设计

常规半悬挂平衡舵的舵叶为有缺口舵叶,需通过上下铸件分别与舵杆和舵销连接;全悬挂扭曲舵的舵叶为无缺口舵叶,舵叶内部只需通过舵叶毂与舵杆连接即可,舵叶毂的材料通常为铸钢或锻钢。

对于舵套筒形式的全悬挂扭曲舵而言,桨对舵的水动力影响一般都在桨的直径范围内,按照经验,舵高一般不超过螺旋桨直径的1.2倍。根据已选定的舵叶面积计算相应的舵宽和展弦比,展弦比λ的极限范围为 1~2。

影响舵水动力性能的因素主要有舵叶扭曲形式和舵剖面导边抬高角度2个。高效舵节能的原理是调整舵剖面导边抬高的角度使舵本身受到的阻力减小,甚至产生一定的推力。

舵叶扭曲型式不同,节能的效果会有所差异。舵套筒形式的全悬挂扭曲舵的舵型按照舵叶前导边设计 形式区分,主要有4种(见图1)。

1) 类型A:舵叶上下导边在轴线处分离,完全向两侧偏转,能够充分纠正桨尾流,节能效果最佳。但由于舵叶上导边顶部扭曲部分与呆舵导边底部的对应部分线型不规则突变,易引起舵和桨的空泡腐蚀。

2) 类型B:类似于类型A,但舵叶上下导边扭曲中心采用逐步过渡形式,可较好的避免扭曲中心部分引发舵桨空泡腐蚀,但舵叶上导边顶部扭曲部分与呆舵导边底部的对应部分线型仍存在不规则突变,使舵顶部易发生空泡腐蚀。

图1 舵套筒形式的全悬挂扭曲舵舵叶扭曲型式

3) 类型C:舵叶上下导边扭曲中心和与舵叶上导边上部均采用逐步过渡形式,优点是整体形状变化规则并逐步变化,可较大的降低舵叶上导边上部与舵叶上下导边扭曲中心发生空泡腐蚀。缺点是,舵叶导边有效扭曲长度减小,节能效果降低。

4) 类型D:导边扭曲自上而下直接过渡完毕,线型简单,舵叶制作更加方便。缺点是节能效果降低,上导边上部易发生空泡腐蚀。

舵的水平剖面是由垂直于舵杆轴线的平面截得的舵叶剖面。对于矩形直舵而言,各剖面形状完全相同;对于非矩形直舵而言,虽然各剖面的弦长不同,但各剖面的形状相似。为了提高推进效率,舵套筒形式的全悬挂扭曲舵的水平剖面需采用扭曲型式。

舵叶导边偏转角设计是舵的水平剖面扭曲设计中最重要、最核心的部分,在舵面积、厚度比和剖面型值确定的情况下,舵叶导边偏转角的大小直接决定扭曲舵与桨后流场的作用效果和节能效果。舵叶导边偏转角须结合舵的最大厚度来确定,即舵叶导边偏转角最大不能超出舵叶的最大厚度,否则会增大舵的航行阻力,抵消扭曲导边与桨后流场的作用;舵叶导边偏转角过小带来的影响有限,不能起到明显的节能效果。考虑到舵叶扭曲中线上部厚度大、底部厚度小,舵叶的上下导边偏转角不宜相同,同时要结合水动力分析、船模试验验证和舵叶制作可行性分析来综合考虑,以确定适合的舵叶剖面型值。舵叶导边偏转角定义见图2。

由于舵叶毂和舵杆设置在舵叶的上方,从整体设计来看,舵叶下方只要保证线型连续光顺即可,且舵叶的厚度比越大,船舶的快速性越差。为了保证船舶的快速性,舵叶顶部和底部的水平剖面可选取不同的厚度比,顶部的厚度比较大,底部的厚度比较小。根据综合剖面的水动力特性和制造情况,结合舵系中心的位置,选取当前比较合适的成熟线型(如NACA64剖面)进行优化,确定舵叶的水平剖面,例如右旋桨,从艉部看,桨轴上方的舵剖面导边抬高应向左,桨轴下方的舵剖面导边抬高应向右。

由于舵套筒形式的全悬挂扭曲舵的舵杆中心线到舵叶水平剖面前缘的距离一般为剖面弦长的35%左右,因此舵叶剖面的最大厚度位置应选取在35%剖面弦长附近,否则舵叶剖面会很大,极大地影响舵效和船舶航速。

2.2 呆舵设计

呆舵是舵叶上方的船体结构,内部与舵套筒相连。船舶运行时呆舵处于水面以下,螺旋桨位于舵叶正前方,螺旋桨的反作用力会对舵叶产生较大的影响。为了矫正艉部伴流场,保证船舶的快速性和操纵性,在舵叶设计成扭曲型式的前提下,呆舵也需设计成一定的线型。由于螺旋桨后方的水动力对舵的影响较大,呆舵一般设计成对称剖面即可。根据以往的船模试验情况,呆舵的厚度比对船舶的快速性也有一定的影响,因此还要分析舵套筒结构,合理选取呆舵的厚度比,最终确定合理的呆舵外形。

3 舵杆设计

在各船级社的规范中,目前只有DNV GL的规范对舵套筒形式的全悬挂舵有详细的受力分析介绍,根据DNV GL的规范公式[2]和舵套筒形式的全悬挂舵受力图[2](见图3),舵杆直径dc的计算式为

式(9)~式(14)中:dt为传递舵杆扭矩的舵杆直径,mm;MR为舵叶弯矩,N/m;Mb为舵杆弯矩,N/m;MCR1为舵叶面积A1处的弯矩;N/m;MCR2为舵叶面积A2处的弯矩;N/m;x1为舵叶底部的弦长,m;x2为舵系下轴承高度的舵叶弦长,m;x3为舵叶顶部的弦长,m;CR1为舵叶面积A1处的舵力,N;CR2为舵叶面积A2处的舵力,N;l10为舵系下轴承中心到舵叶底部的距离,m;l20为舵系下轴承中心到舵叶顶部的距离,m;l30为舵系上轴承中心到舵叶顶部的距离,m。

图3 舵套筒形式的全悬挂舵受力分布图

以某大型集装箱船为例(船型参数和舵型参数分别见表1和表2)进行舵杆设计计算,船用普通锻钢的屈服强度一般为235~280N/mm2,通过计算得知该船舵杆的直径为1079~1127mm。舵杆外部配有舵套筒,由于舵杆直径的大小不同会影响舵叶的厚度比,结合舵套筒的壁厚设计,舵叶的厚度比至少应为23.52%~ 24.04%。从船模试验的结果来看,舵叶的厚度比对船舶航速的影响较大,这就需要通过提高舵杆材料的屈服强度来控制舵杆的直径,从而达到减小舵叶厚度比、降低船舶阻力的目的。

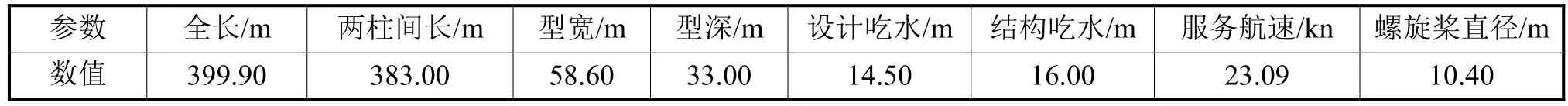

表1 某大型集装箱船船型参数

表2 某大型集装箱船舵型参数

通过计算可知,当舵杆的屈服强度达到350N/mm2时,舵杆的直径可减小至1005mm,此时舵叶的厚度比为22.70%,能满足舵套筒形式的全悬挂舵的舵杆设计要求。采用合金钢可解决舵杆屈服强度提升的问题,合金钢的机械性能见表3。

表3 舵杆合金钢机械性能

4 舵套筒设计

与常规半悬挂舵相比,全悬挂扭曲舵没有挂舵臂结构,若仅靠舵杆与舵叶连接,舵叶对舵杆的作用力会很大,易造成舵杆直径和舵叶厚度明显增加。对此,需配置舵套筒以满足舵系的结构需求,舵套筒与船体连接,下端伸入舵叶,底端安装舵套筒衬套。下面从舵套筒插入舵叶深度计算分析、结构形式设计、计算流体动力学(Computational Fluid Dynamics, CFD)计算方法和其他设计细节等方面对舵套筒的设计进行研究。

4.1 舵套筒插入舵叶深度计算分析

全悬挂扭曲舵配备有舵套筒,舵套筒底部衬套位于舵叶的内部,为了简化计算,将舵叶设置为矩形舵,结合图3,舵套筒底部衬套中心与舵叶中心的距离为

将式(13)和式(14)代入(11)后进行化简,得到舵杆弯矩转换公式为

经过上述推算,全悬挂舵的舵杆弯矩与舵套筒底部衬套中心到舵叶中心的距离成正比,舵套筒底部衬套中心与舵叶中心的距离越小,弯矩越小,舵杆直径相应越小。

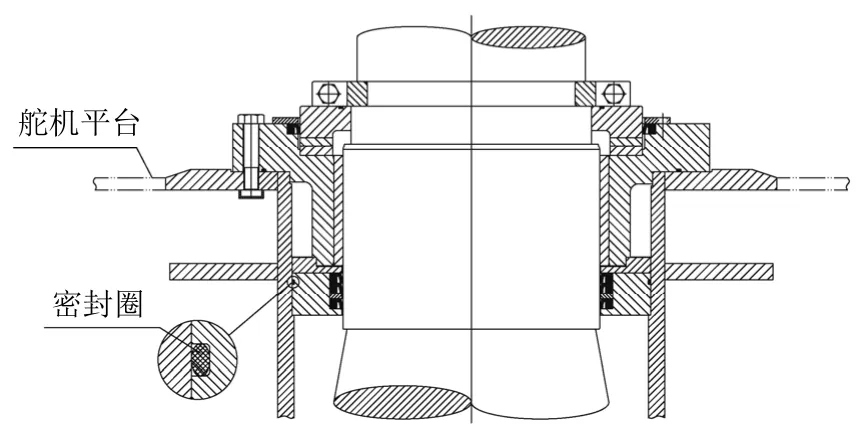

4.2 结构形式设计

舵套筒形式的全悬挂扭曲舵的舵叶上方设计成呆舵形式,此为船体结构。舵套筒外部圆周方向通常设计 4~8道筋与船体相连,舵套筒的受力靠船体结构来抵消。由于舵套筒和船体结构需有足够的强度来承受舵套筒产生的作用力,通常在舵套筒下方采用船用锻钢,在舵套筒上方采用船用钢板。目前存在的问题是在焊接舵套筒时其内径易变形,导致舵承无法安装。由此,对舵套筒的结构进行优化,在舵套筒上方采用船用锻钢,在中间段采用船用钢板卷制,在下方仍采用船用锻钢。这样舵套筒上方的锻钢形式既可减小舵套筒与船体结构的焊接变形,又可在锻钢内径留有加工余量,以便与船体结构焊接后进行内径加工,防止因焊接变形而产生一系列问题。舵套筒结构示意见图4。

图4 舵套筒结构示意

4.3 CFD计算方法

为了更准确地判断舵套筒设计是否合理,采用CFD计算方法对舵套筒进行详细的计算分析[3]。首先利用大型有限元前处理器HyperMesh和PATRAN软件进行有限元网格的建模和前处理,然后利用大型有限元软件NASTRAN对舵系进行强度有限元计算,最后对舵系中的舵套筒结构进行强度计算分析和评估,分析舵套筒的变形情况,在此基础上计算并分析舵系的应力和变形随舵套筒厚度减薄的变化趋势。

4.4 其他细节设计

船舶运行过程中,海水会经过舵套筒下方进入舵套筒,舵套筒下方的衬套需采用水润滑衬套。目前该衬套材质有铜合金和树脂2种,可根据船东的要求选择,通过压装或冷装的方法安装到舵套筒上。

在结构上,在舵套筒顶部设计1个注油孔和1个透气孔,利用管路将油脂注入到舵套筒内部,目的是:绝对保证海水不会进入舵机室;保护舵套筒内部和舵杆外部,防止海水腐蚀,延长设备的使用寿命。此外,为了防止海水长期侵蚀舵系,在舵套筒外部需涂漆保护。

5 舵承设计

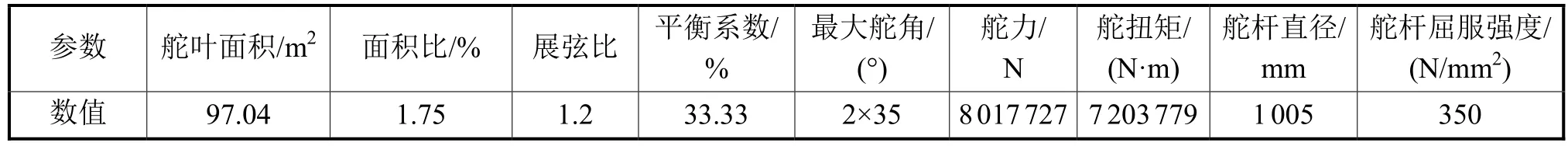

舵机通常分为转叶式和往复式2种,其中:转叶式舵机的舵承集中在舵机转子上,不用单独再配置舵承;往复式舵机需配置舵承来承受整个舵系的重力。如采用往复式舵机,则常规半悬挂舵和全悬挂扭曲舵的舵承设计形式不同,其中:常规半悬挂舵的舵承需通过舵承座安装在舵机甲板平台上(见图5);全悬挂扭曲舵的舵承需部分镶嵌在舵套筒的内部,这样不仅可节省空间,而且可使舵承与舵套筒紧密地配合。

由于全悬挂扭曲舵的舵承下方是嵌入舵套筒的,因此不用设计舵承座进行支撑,舵承的高度比常规半悬挂舵要小。舵承的材料都选用常规材料。由于舵套筒底部采用海水润滑的衬套,海水会进入舵套筒内部,理论上直至船舶压载吃水水线高度。为了防止海水继续进入舵承和舵机室,需在舵承上配备足够的密封设施来保证舵承的密封性。综合分析舵承的结构,确定舵承共布置3处密封,分别为:在密封环座与舵杆之间布置环形密封,确保舵杆与舵承之间的海水不能进入;在舵套筒与密封环座之间布置O型密封圈,确保舵套筒与舵承底部的密封性;在舵套筒上平面与舵承本体接触区域布置O型密封圈,防止底部的O型密封圈失效导致海水进入舵机室。

图5 常规半悬挂舵舵承示意

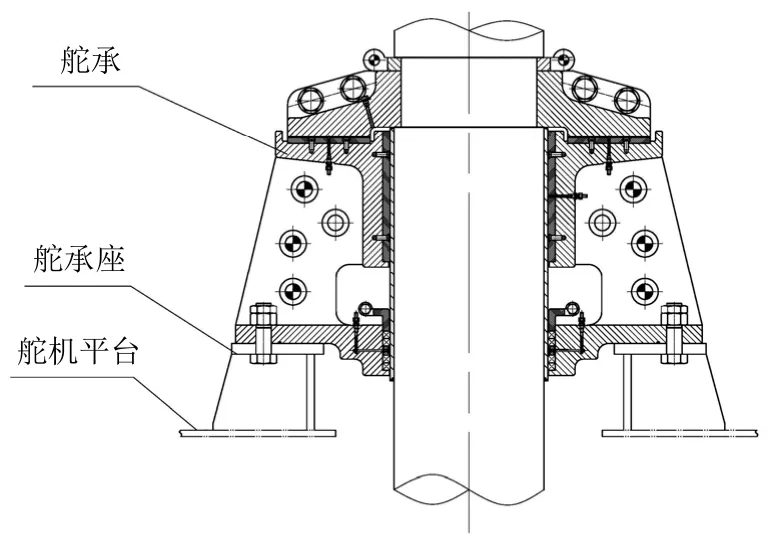

传统舵套筒形式的全悬挂舵舵承的下密封圈布置在舵承的侧面(见图6)。从以往的船舶建造经验来看,舵套筒焊接会使其内径发生变化,继而导致舵承无法安装或出现密封不严的情况。对此,需优化舵承下密封圈的位置,将密封圈设置在舵承底部,在舵承高于舵套筒的区域设置止推器,这样就可很好地解决舵承安装过程中出现的问题。优化后的舵套筒形式的全悬挂扭曲舵舵承示意见图7。

图6 传统舵套筒形式的全悬挂舵舵承示意

图7 优化后的舵套筒形式的全悬挂扭曲舵舵承示意

6 结 语

本文详述了舵套筒形式的全悬挂扭曲舵的设计情况,分析了其与普通半悬挂舵设计的不同之处,以及根据其特点所做的优化设计,满足了舵套筒形式的全悬挂扭曲舵的详细设计要求。对于扭曲舵叶而言,可利用 CFD软件进行计算分析,并通过船模试验做进一步验证,确保其得到充分优化,使整个舵系的设计达到预期效果。