阿芙拉型成品油船的振动性能分析 与实测响应对比

2019-09-13盛利贤

王 铭,付 佳,盛利贤

(上海外高桥造船有限公司,上海 200137)

0 引 言

船舶作为一种复杂的弹性结构,在航行过程中极易受到主机、螺旋桨和波浪等因素的影响而产生不同程度的振动,使船体结构、船员居住的舒适性和船舶的正常航行受到严重影响[1]。同时,随着船舶振动规范的要求日渐严苛,船东对船舶振动的要求越来越高,船舶振动控制变得越来越重要。

10.99万t的阿芙拉型油船适于在冰区航行,其船体结构和材料与常规油船相比有较大的变化,这会影响整船的固有频率。为全面评估该船的振动性能,本文分别对该船在压载和满载2种工况下的振动进行计算,重点关注驾驶室、翼桥两侧、医务室和集控室(Engine Control Room, ECR)等区域的振动水平。

1 有限元模型的建立

采用有限元软件建立全船模型,其中:船体外板、甲板、围壁和平台横纵舱壁等板架结构采用3节点或4节点shell单元模拟;桁材、扶强材和加强筋等船体骨材直接采用Beam单元模拟;其他细小构件和骨材忽略不计。模型网格的边长与强横梁间距相等,网格内的骨材作合并处理,并保证骨材的刚度等效。应用PATRAN软件加载设备、压载水和货油等的“质量”,全船阻尼设置为0.02[2]。

受惯性影响,有一部分舷外水参与船体振动,这部分舷外水的质量称为附连水质量,对全船振动的计算结果有关键性影响。基于流固耦合分析理论,应用计算软件中的 mfluid卡片功能定义有限元湿面单元和吃水高度,分别加载压载和满载工况下的附连水质量。按强横梁间距划分模型网格,得到全船有限元模型见图1。

图1 全船有限元模型

2 模态分析

系统的固有频率和模态振型可通过模态分析确定,其他的动态仿真可在模态分析之后陆续开展。首先计算全船的模态,然后单独求解上层建筑、机舱、艉部和烟囱的固有频率,验证是否避开主机缸频和螺旋桨叶频。

2.1 整船模态

计算全船的模态,分别确定横向、垂向和扭转等3个方向的频率,其中压载和满载工况下全船的固有频率见表1。

表1 压载和满载工况下全船的固有频率 单位:Hz

由表1可知,该船在压载工况下的固有频率为0.76~4.65Hz,避开了服务航速(Normal Continuous Rating, NCR)下的主机缸频6.87~10.33Hz和叶频4.59~6.89Hz的共振频率范围。该船在满载工况下的固有频率均小于压载工况下的固有频率,限于篇幅,仅对压载工况进行描述。

2.2 局部模态

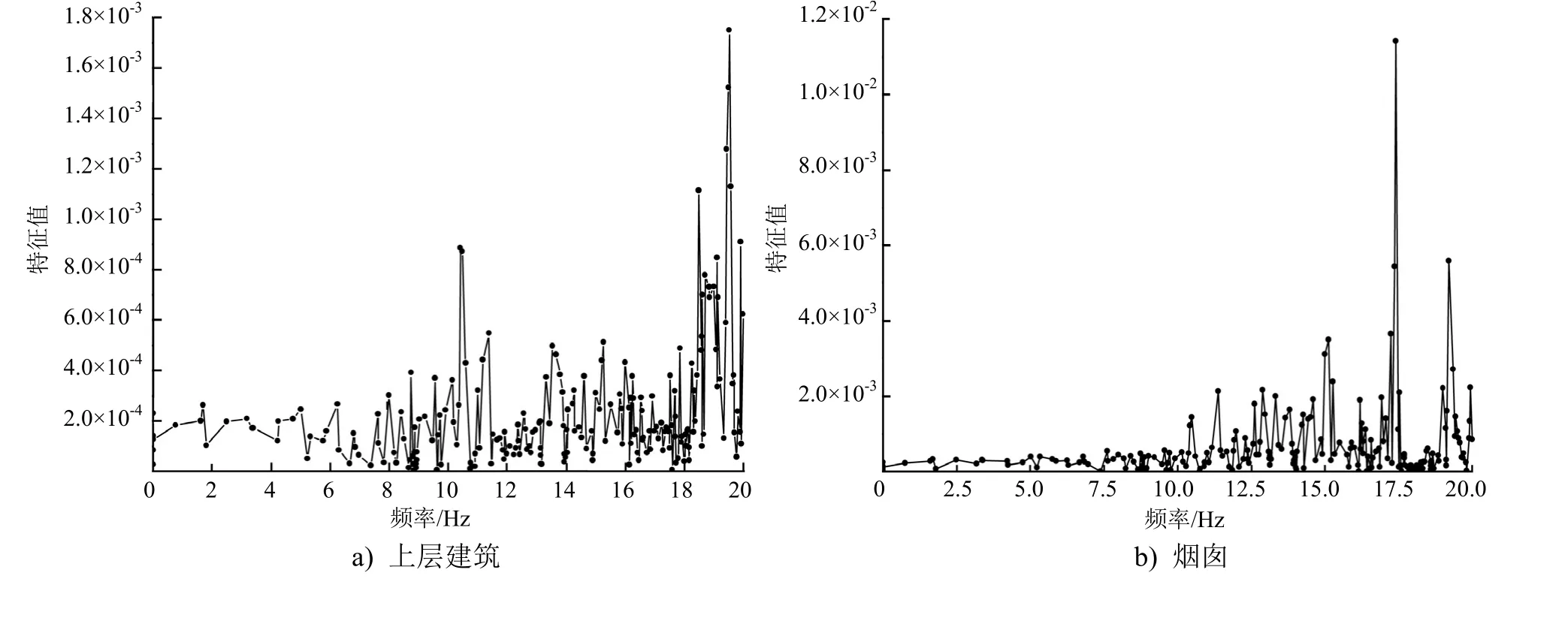

在对全船的模态进行计算的过程中,各区域的模态存在不同程度的叠加,这给分析特定结构的固有频率带来较大误差,因此需对特定区域的固有频率进行额外计算。机舱和艉部设备、舾装件的分布较为密集,结构的整体固有频率会有所改变。分别计算上层建筑、烟囱、艉部和机舱的固有频率,确认是否避开主机、螺旋桨等主要激励源的频率,得到局部结构固有频率特征值与频率关系曲线见图2。

图2 局部结构固有频率特征值与频率关系曲线

由图2可知,上层建筑与烟囱的固有频率在10.5Hz左右,机舱和艉部的固有频率在11.2Hz左右,远离主机缸频和螺旋桨叶频范围,不会发生共振,满足设计要求。

3 振动响应

3.1 主要激励源

船上往复式机器的不均匀惯性力和螺旋桨引起的脉动压力是造成船体强迫振动的主要因素。主机激励主要为1阶和2阶不平衡力矩,以及H型、X型和L型激励。根据主机和螺旋桨资料,确定激振源为主机激励,其为2阶不平衡力矩、H型力矩、X型力矩及螺旋桨的叶频脉动压力,其他激励与之相比甚小,可忽略不计[3]。

该船采用MAN B&W 的二冲程6缸主机6G60ME-C9.5 Tier II,通过查阅主机规格书可知,较有可能引起船体振动的激励有2阶不平衡力矩和6阶H型外力力矩,具体参数见表2。

表2 6G60ME-C9.5 Tier II型主机各阶激振力矩 单位:kN·m

表2中的激振力矩为主机最大服务航速(Specified Maximum Continuous Rating, SMCR)转速下的激振力矩,在非SMCR转速下,力矩的大小与主机频率成平方衰减[4],即

式(1)中:N为SMCR下的主机频率,Hz;N′为小于N的任一频率,Hz;M1为SMCR下的主机激振力矩,kN·m;Ma为主机转速等于N′时的主机激励力矩,kN·m。

该船采用单发4叶可调螺距桨推进, SMCR转速为96r/min,对应叶频为6.4Hz,倍叶频为12.8Hz。螺旋桨倍叶频激励较小,本文不予考虑,只计算叶频激励下的响应。应用Holden法计算螺旋桨在2种工况下的脉动压力。

3.2 振动响应

在压载工况下,分别计算主机以 3阶垂向力矩(LOAD1)、6阶缸频力矩(LOAD2)和螺旋桨脉动压力(LOAD3)为激振力的船体结构振动响应。考虑到船员居住的舒适性和ISO 6954—2000的要求,重点关注上层建筑的速度响应值,其中以驾驶甲板、翼桥两端和上甲板为重点,将计算结果与实测结果相对比,选取的节点见图3。

ISO 6954—2000对客船和商船上有关舒适性的振动进行控制,规范区域分为乘客舱、船员居住区域和工作区域等 3类。船舶试航时实测振动响应为速度响应,为方便与实测结果相对比,规范衡准和计算结果也以速度响应为准。

图3 振动响应分析节点分布

居住区域的速度衡准为6mm/s[5];工作区域的速度衡准为8mm/s[5],如驾驶室、集控室和货舱控制室等,其中节点137082为驾驶室的点。对于超出ISO 6954—2000考核范围的结构振动,结合挪威船级社的建议,将其速度衡准设定为30mm/s[6]。针对不同区域选择不同的衡准,分别验证其振动响应水平,其中机舱、艉部、上层建筑和机舱棚在不同工况下的速度、频率变化情况见图4。

图4 局部结构振动响应频域历程曲线

由图4可知,在LOAD1、LOAD2和LOAD3等3种激励下,艉部、机舱和烟囱的结构振动响应最大值均小于30mm/s,驾驶室的结构振动最大值小于8mm/s,满足规范的要求。通过对3种激励下的振动响应值进行对比可知,LOAD2对振动响应的影响最大。

3.3 对比分析

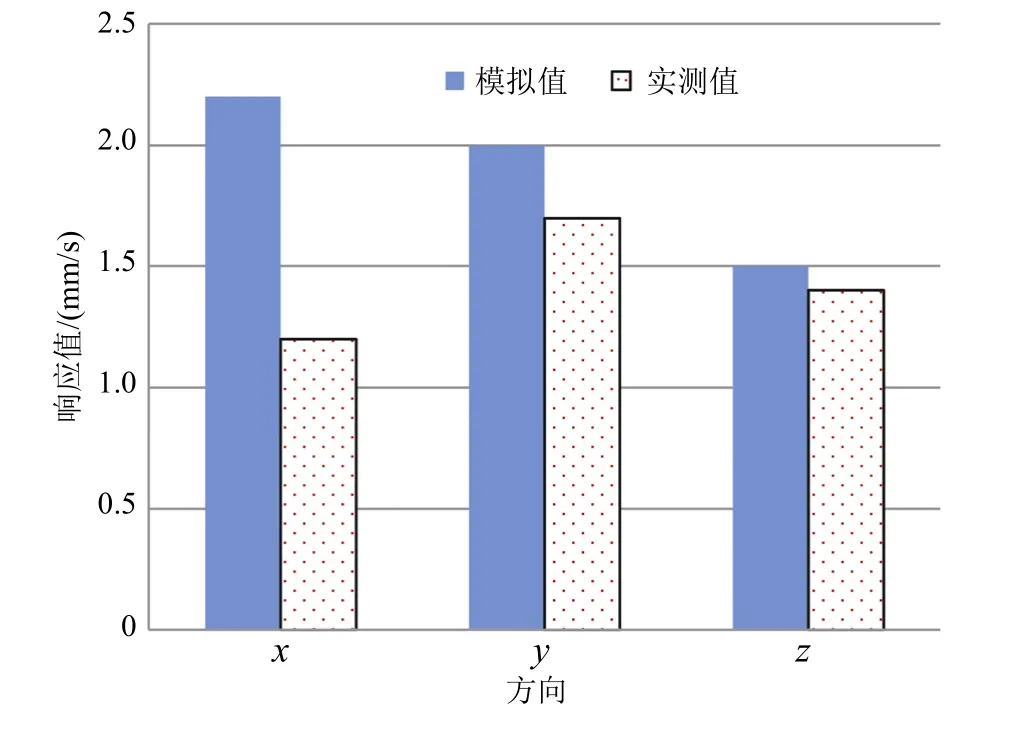

对于医务室、驾驶室、翼桥两侧和引水员室等较易超出规范允许值的位置,计算其在主机缸频力矩激励下的振动响应值,并与实测数值相对比,求取模拟计算结果的误差。不同位置的速度响应见图5~图8。

图5 驾驶室速度响应

图6 翼桥两端速度响应

由图5可知:驾驶室的x、y、z等3个方向的响应模拟值均大于实测值,但小于ISO6954—2000中给出的极限值8mm/s;驾驶室左右舷的最大响应值在y轴方向,模拟最大值分别为2.7mm/s和2.3mm/s,实测结果为1.8mm/s和1.6mm/s。

由图6可知,翼桥模拟速度响应值高于实测值,左舷翼桥的z轴方向和右舷翼桥的x轴方向2组数值相差较大,差值分别为1.3mm/s和2.2mm/s。

医务室布置在上甲板,引水员室、驾驶室和翼桥布置在驾驶甲板。由图8可知,随着层数的增加,上层建筑的速度响应值不断增大。

实测结果与有限元计算结果处在同一个数量级,但两者存在一定的差异,这往往是由多种因素造成的。在有限元模型中对部分结构进行简化,导致整船的质量与实船有差异;结构的各阶模态阻尼比均不相同,很难通过计算公式进行精确计算,目前只能通过经验方法得到;试航过程中的海况较为复杂,风和浪对计算结果有显著影响。

图7 医务室速度响应

图8 引水员室速度响应

4 结 语

本文应用有限元法分析了船舶在压载和满载工况下的振动模态,其固有频率均避开了主机的2阶垂向力矩、6阶缸频倾覆力矩和螺旋桨叶频脉动压力的频率;主要对船舶在压载工况下的强迫振动响应进行了计算,并以振动规范ISO6954—2000和挪威船级社振动要求为基准,着重分析了10.99万t阿芙拉型油船的烟囱顶部、驾驶室和翼桥末端的振动响应,各项性能指标均在规范要求的范围内。计算结果表明,全船振动性能良好,满足振动规范的要求。

通过将模拟结果与实测结果相对比可知,全船振动的模拟计算有利于验证整船设计方案的合理性,提前判断可能出现振动响应过大的区域,并及时、有效地提供改善方案,这样可避免船舶在试航过程中出现振动问题,保证船舶顺利试航和按时交付。