600FEU冷藏集装箱船货舱通风

2019-09-13马幽雅

马幽雅,徐 麟

(上海船舶研究设计院,上海 201203)

0 引 言

600 FEU冷藏集装箱船属于中小型支线集装箱船,由上海船舶研究设计院自主开发设计,具有航速高和货舱内冷藏集装箱数量多等显著特点。在该船的设计策划中,要求货舱内部的梯道尽可能地采用斜梯布置方式,这使得货舱通风设计工作有很大难度。有效处理好梯道、风道、冷藏箱维护空间和货舱结构间的相互干扰,是本文讨论的重点。下面从货舱通风设计背景、货舱通风的设计思路与效果模拟和货舱风机与风道的定位等3方面对该船货舱通风设计的主要特点和难点进行简要介绍。

1 货舱通风设计背景

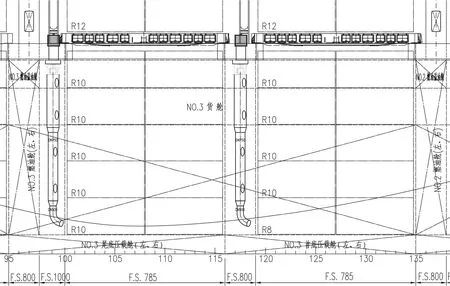

600FEU冷藏集装箱船是专门用来载运冷藏集装箱的船舶,设有4个货舱,其中:1号货舱内有28个箱位;2号货舱内有80个箱位;3号货船内有98个箱位;4号货舱内有88个箱位。货舱内的冷藏箱分前后两排装载,以3号货舱为例(见图1),冷藏集装箱分5层堆放,前排共计48个箱位,后排共计50个箱位,冷藏集装箱压缩机组件位于箱体后部。冷藏集装箱后部结构平台的宽度为:前排 2400mm,后排2000mm。这意味着所有货舱梯道和货舱风道都要在该空间内布置。

图1 3号货舱装载示意

该船入级DNV GL,虽然没有冷藏集装箱船附加入级符号RCP,但考虑到实际营运需求,在设计中仍尽可能地按照较高的要求设计。例如:货舱通风风量按照热带水果(香蕉)的通风要求确定,即每个风冷冷藏集装箱的通风量按4500m3/h设计;货舱内的通道位于冷藏集装箱压缩机侧,各层平台对应于各层冷藏集装箱压缩机的监控与检修位置;冷藏集装箱压缩机单元的正常工作环境温度按不高于50℃的要求设计等[1]。

船东的特别设计要求包括:考虑到加勒比海地区炎热、湿润的气候特点,该船所处的大气环境温度按40℃考虑,冷藏集装箱允许的工作环境温度按50℃考虑,而按照RCP符号的要求,大气环境一般按照35℃温度、70%相对湿度考虑[1];考虑到提高船员操作检查的便捷性,货舱内部的梯道尽可能地采用斜梯。

2 货舱通风的设计思路与效果模拟

为满足船东的特别要求,该船的货舱通风设计采用与常规的冷藏集装箱通风设计不同的思路,综合考虑斜梯空间、风道位置、通风效果和检修空间等多个因素间的相互制约。

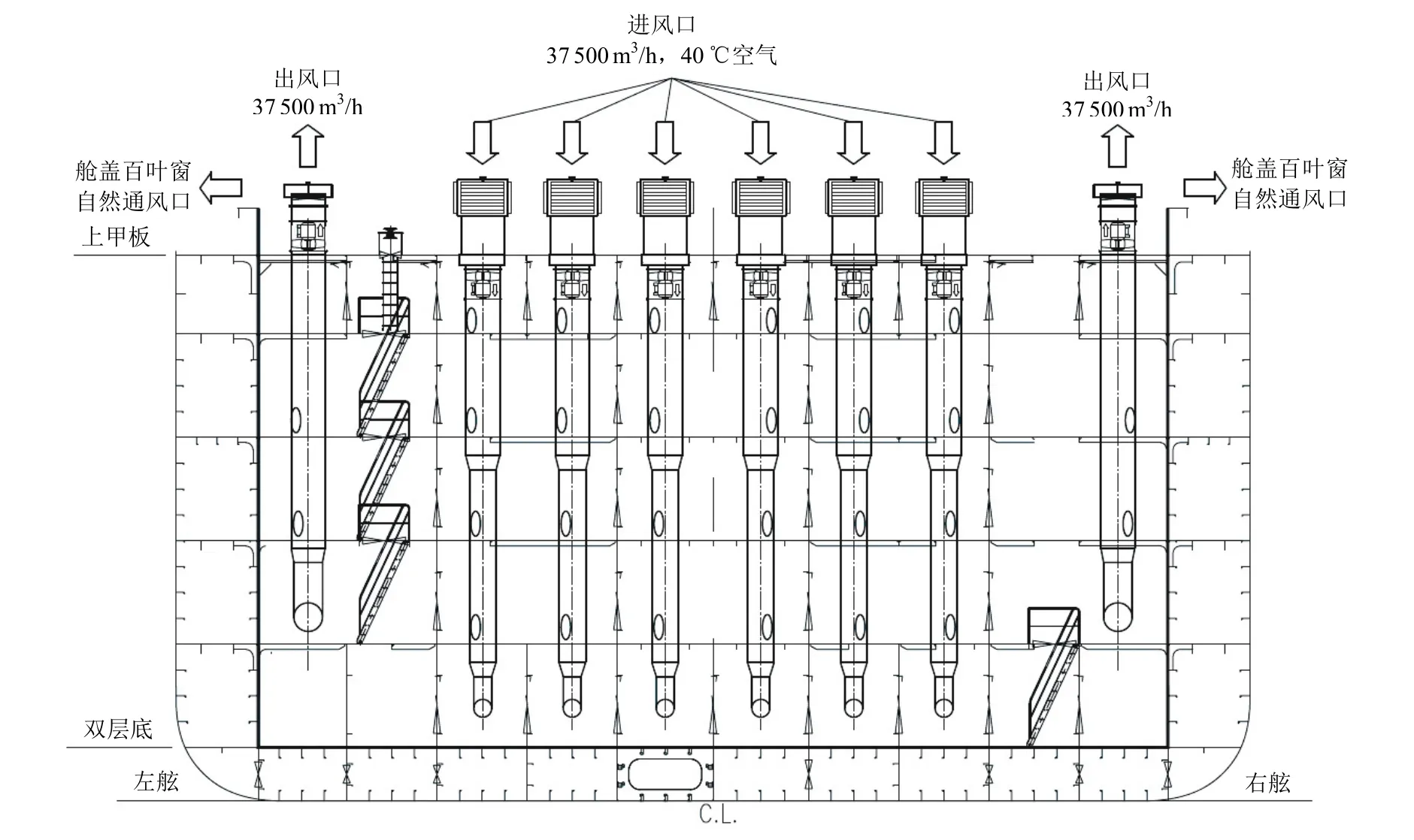

按照常规的冷藏集装箱通风设计思路,送风风道一般自上而下纵列布置,送风口尽量对准或靠近冷藏集装箱的压缩机单元,从而提供良好的工作环境。由于并列的冷藏集装箱之间的距离十分有限,平行间隔布置的风道之间一般只能布置直梯供船员进出货舱。若想在船宽方向上布置斜梯,必须将风道压缩在有限的区域内,以空出相应的位置来满足斜梯的布置需求。因此,采用中部集中送风、两侧抽风的设计思路,货舱通风方案简图见图2。

图2 600FEU冷藏集装箱船货舱通风方案简图

为检验该设计思路的可行性,结合冷藏集装箱通风的特点进行分析。

1) 对于送风口不对准冷藏集装箱压缩机单元的情况,有2种设计理念。常规的设计思路考虑的是单点冷却的效果,即将足够的新风持续地输送到冷藏集装箱压缩机周围形成局部冷点,并通过源源不断地输送新风迫使热空气从货舱内溢出。该设计旨在保证单点冷却风量充足[2]。本文所述的设计思路是采用有限空间的弥漫式/吹扫式冷却散热方式,将风机归置于中央位置,即将大量的新风从横舱壁中间位置向下输送给各层平台,并向平台两侧组织送风气流,气流横向掠过各集装箱压缩机单元,完成散热冷却之后聚集到货舱的左右两侧,最终通过两侧的抽风机和舱盖上开设的百叶窗从货舱内排出。两种设计思路的散热形式是截然不同的,但只要能保证有足够的换热风量,建立起流畅的通风流场,在原理上都能达到预期的冷却效果。当然,采用仿真分析手段辅助印证设计思路的有效性是十分必要的。

2) 对于送风机与抽风机能否同侧的问题,冷藏集装箱的散热特点不同于常规集装箱,其有明确的集中热源,即压缩机区域,而其他部分有较好的绝热保护,可认为散热不明显;对于常规集装箱装载,需考虑货物运输过程中的热量集聚(堆积、摩擦和自身散热等),其散热区域一般认为是集装箱周身表面。因此,对于特定的冷藏集装箱通风,可尝试将送风机和抽风机同时布置在货舱的一侧(冷藏集装箱压缩机侧),只要能满足该区域的散热要求,就能保证冷藏集装箱稳定运行,而不必像常规货舱通风设计一样将抽风机布置在送风口的货舱两端对角侧。当然,抽风机应尽量布置在远离送风机的位置,防止出现通风短路。

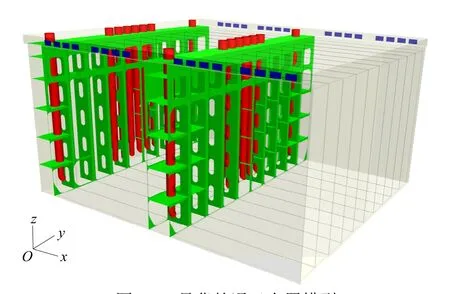

图3 3号货舱通风布置模型

为检验在原理上实现新的设计思路之后能否保证其达到良好的通风散热效果和压缩机周边的工作温度能否控制在 50℃以下,对货舱通风效果进行计算流体动力学(Computational Fluid Dynamics, CFD)模拟是十分必要的。图3为该船3号货舱通风布置模型。经过模拟分析,得到冷藏集装箱压缩机侧的温度场分析结果见图4,其中:X1为出风口截面处温度场;X2为集装箱压缩机截面处温度场;通风开孔的水平高度与常见冷藏集装箱压缩冷凝机组的高度平齐,一般在冷藏集装箱底部1/3处[1]。从温度场分析结果来看,良好的通风效率能保证冷藏集装箱工作所需的最佳环境温度,虽然最靠近舷侧的一列冷藏集装箱周边因聚集了从中路来的大量热空气而温度略高,但仍能较好地控制在50℃以内。

图4 货舱内温度场分析结果

3 货舱风机与风道的定位

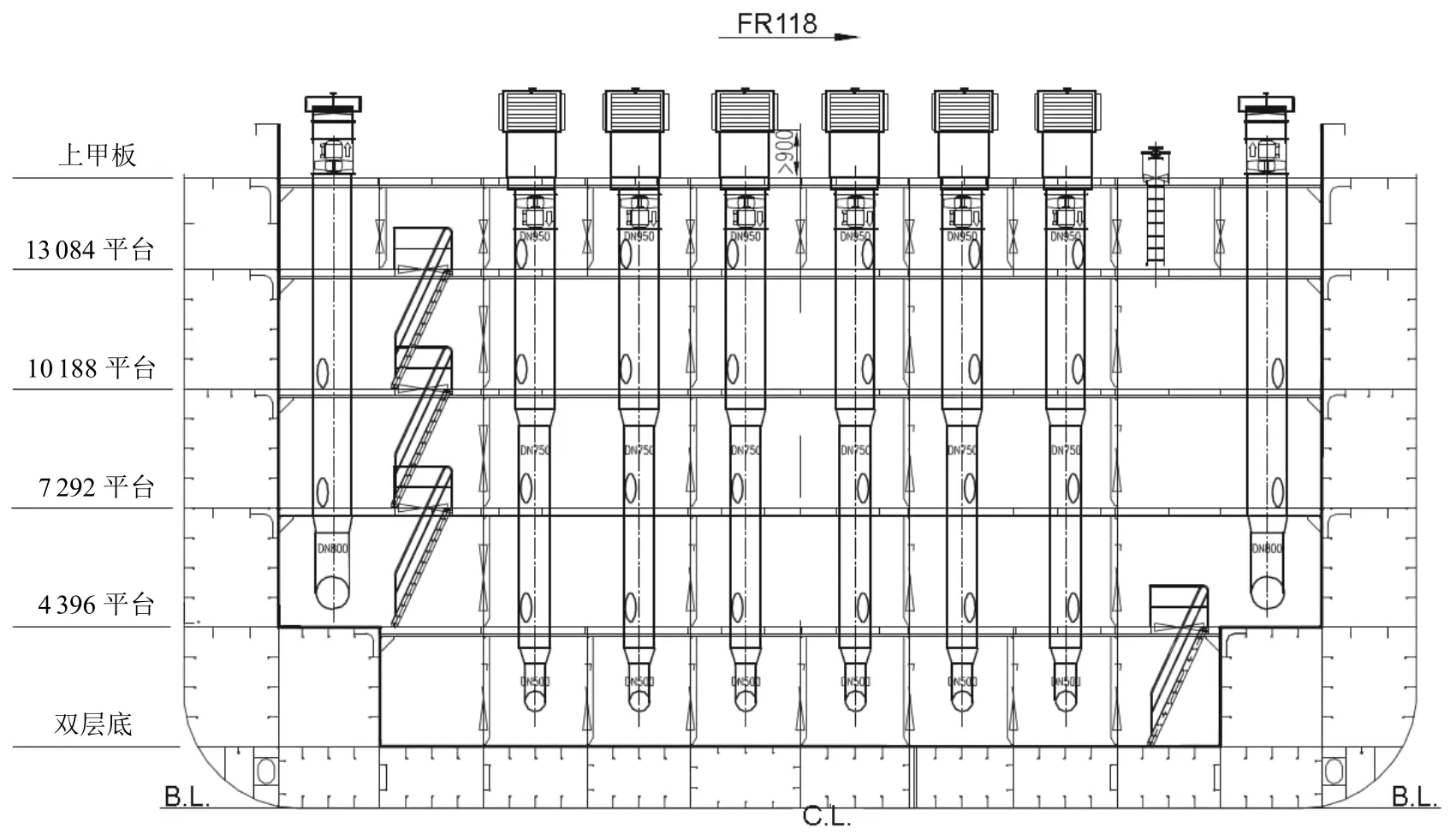

在验证通风设计思路的可行性之后,在实际布置通风风道时仍需解决许多难题。以该船3号货舱为例,典型的货舱通风布置见图5。

图5 典型货舱通风布置图

3.1 结构纵向舱壁对风道的影响

结构纵向舱壁所处位置除了对梯道有严重的阻碍以外,对风道也有较大的影响。由于舱壁上需开设通道孔,风道只能设在2道舱壁之间的中心位置,风道两侧需留出足够的通道宽度。该船的设计采用螺旋风管的形式,在保证通道宽度的同时,满足风道风速的设计要求。

3.2 风道位置与检修位置的矛盾

从原理上看,风道的位置应尽可能地靠近结构平台的外侧,这样既能将新风直接输送至冷藏集装箱压缩机附近,又能最大限度地减少舱壁构件对通风流场的阻隔,达到最佳的通风效果。然而,冷藏集装箱压缩机组的维修空间同样需占用相应的平台空间,在平台宽度受限的情况下(Fr99,宽度为 2000mm),为同时满足通道宽度和检修空间的要求,风道只能贴近横舱壁一侧布置;在平台宽度为 2400mm的一侧(Fr118),风道可布置在平台的中部,风道的前方为压缩机组的检修空间,后方为货舱通道空间。

3.3 送风机数量和位置的确定

根据前文的描述,在设计该船时考虑热带水果的冷藏运输,每个冷藏集装箱的通风量按4500m3/h加以考量。由于货舱内的冷藏集装箱数量很多,需对送风机的数量和位置进行合理分配,避免出现风机和风管尺寸太大影响通道或风机和风管数量太多占用过多空间的极端情况。

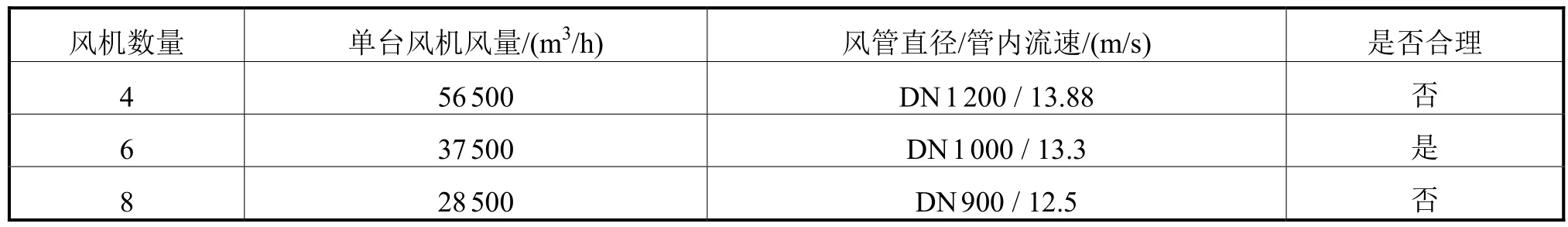

以3号货舱后排为例,此处共有50个冷藏集装箱,所需风量合计225000m3/h;纵向结构间距最小处的间距约为2500mm,风管左右两侧均需考虑走道空间,因此实际风管的最大尺寸不宜超过DN1000。根据以上约束条件,大致有3种送风机配置方案,具体见表1。

表1 送风机配置方案比较

由表1可知,配置6台送风机是最合理的选择。送风机应尽量靠近冷藏集装箱压缩机侧布置,以达到最佳的供风效果。该船的货舱风机位于冷藏集装箱压缩机侧,相对集中在中部,而不是同常规设计一样与各列冷藏集装箱对应布置,这既是由货船梯道布置要求决定的,也是该船设计的一种新的尝试。

3.4 抽风机布置位置的确定

该船必须设置抽风机,原因是采用中部集中送风之后,大量的热空气随着气流聚集到左右两侧,使得货舱最靠近舷侧的2列冷藏集装箱的工作环境温度最为恶劣,若以自然通风的方式慢慢地等待热量溢出货舱,或在货舱的另一端设置抽风机都无法保证此处边缘位置的工作温度。

抽风机的布置必须有利于通风流场的气流组织,必须位于热气流最集中的区域,因此将抽风机布置在货舱两侧尽可能远离中央的送风机位置,这样既能有效排出集聚的热空气,又能加强空间气流的流畅性,是最佳的位置选择。温度场的分布结果(如图4所示)印证了上述分析。

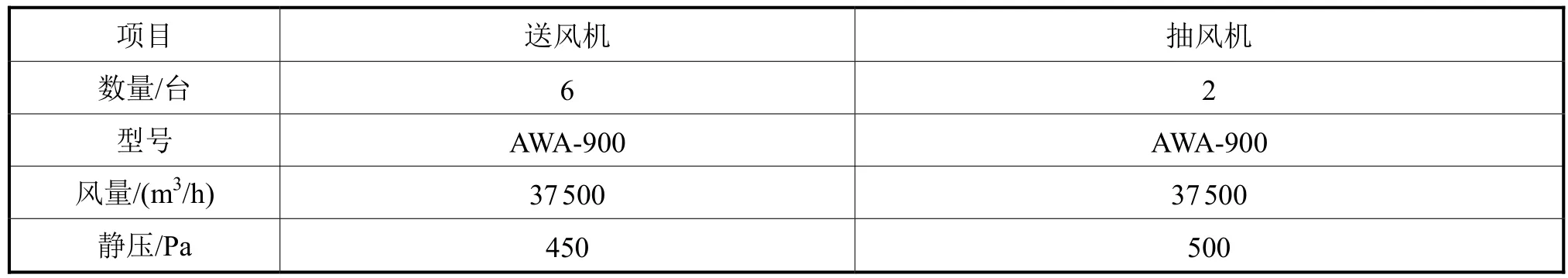

此外,抽风机的风量选择需得到系统模拟结果的验证,风机过小不利于热量有效排出,风机过大不利于货舱结构角隅处的强度校核。该船采用的总抽风机风量为总送风机风量的1/3,左右两舷各布置1台,其余2/3送风机风量通过舱盖上的风雨密百叶窗自然溢出。

实船3号货舱后排冷藏集装箱区域通风机选型配置情况见表2,典型布置如图5所示。

表2 实船风机配置情况

4 结 语

本文所述600 FEU冷藏集装箱船的货舱通风设计采用了全新的设计理念和布置方法,有别于常规货船的货舱通风设计思路。CFD初步模拟结果验证了该方案的可行性和有效性,具体效果有待实船验证。通过对该项目的货舱通风设计的介绍,能为后续冷藏集装箱船的货舱通风设计提供参考。