皮带机落料漏斗改造

2019-09-11郝雪亮

郝雪亮

(广州港股份有限公司新港港务分公司,广东广州 510730)

0 引言

广州港股份新港港务分公司西基操作中心,是华南地区高自动化程度的专业煤炭装卸码头,也是国家“七五”计划十大水运工程之一。该码头是珠三角地区、乃至全省各用煤企业、火力发电厂的燃煤重要供应点,年卸煤量为1350 万吨,吞吐量近2000 万吨。

广州港股份新港港务分公司西基操作中心有2 台皮带机,分别为BC37、BC38 落皮带机。BC3、BC4 为主要进煤线流程,进煤线运行多年且使用频繁、作业量大,现场落煤管为传统方形落煤管导料槽,设备陈旧、锈蚀严重,内部衬板磨损严重,需要花费大量人力物力去修补漏斗穿孔造成的洒漏,导料槽为简易导料槽,无顶盖密封,落料点采用托辊承载导致现运行状态下存在料点处扬尘、自由扩散情况。需对这2 个普通落料漏斗进行升级改造,改成一种物料软着陆的3D 曲线落料滑槽。

1 传统落料滑槽改造的必要性

(1)落料滑槽破损造成的漏煤漏不仅会影响货运质量,也会对设备的安全稳定运行产生影响。同时,高扬尘煤运行时人员无法有效地监控,检修人员也无法在现场检查和检修设备。

(2)落料滑槽破损易造成粉尘浓度超标。由于粉尘浓度过高,皮带机的所有部位以及电缆槽盒上积有大量粉尘,留有着火的安全隐患。

(3)现在许多新的耐磨材料出现,这在一定程度上提高了滑槽的使用寿命,但解决不了物料转运过程中产生的落料不正和漏斗衬板易磨损更换维修难度大等问题。

2 3D 曲线落料滑槽的特点

首先,利用离散学(Discrete Element Method,DEM)原理,对物料及空气二相流的状态进行详细分析,研究物料粒子的弹性、黏性、塑性、形变等级、滑动、膨胀和流动性,然后结合带式输送机的运行参数,转运站落料管的布置进行三维(3D)设计、建模。

采用散料模拟软件分析煤流的滑落过程,判断模型能否对煤流进行全程导流,能否使物料从无续坠落转变为可控的滑落过程,保证物料的汇集输送。对原设计不合理的模型位置进行修改,再次在软件上进行模拟。上述过程是个可以重复的过程,直至得出最佳模型。

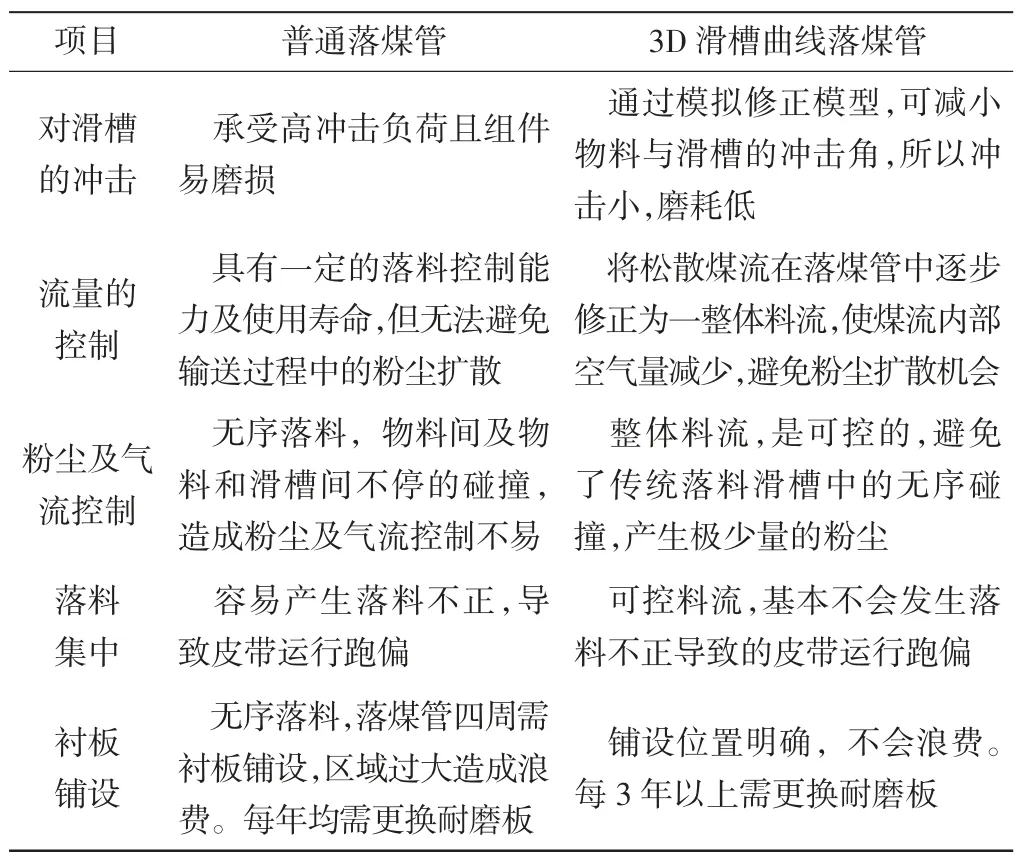

表1 3D 滑槽与普通落煤管的性能对比

3 改造方案的实施

(1)内衬材料:在冲击点采用三合一结构(陶瓷+橡胶+钢板)的加强型陶瓷衬板(图1),为一次硫化成型。其特点是陶瓷采用25 mm,配合带边框的钢板一次硫化成型,用于大冲击及高运量带来的高磨耗工况。

(2)头部漏斗及卸料罩:在皮带机头部漏斗中安装新型卸料罩,取消传统的格栅设计。卸料罩采用非常小冲击角度收集并限制物流流动,既可形成物料汇集且不易堆积,减少携带风量,减缓物料冲击而造成的粉尘,同时又可保证物料水分含量大时不发生堵煤现象。卸料罩为3D 曲面结构,用非常小的冲击角度收集并限制运动的物料流,以减少冲击力、防止物料堆积和磨损,使物料向带式输送机下方平缓流动。当物料垂直流动以后,物料流的方向会被轻微改变,以便与接收带式输送机中物料流的方向相一致。

图1 三合一陶瓷砖衬板

(3)中部曲线落煤管:中部曲线落煤管的设计,能有效解决常规落煤管拐弯死角的问题,也能控制物料流动速度和流动形态,并达到以下效果:①物料沿着落煤管流动,形成集束,大大减少细小颗粒扩散形成粉尘的概率;②物料无大冲击地流动,物料之间和物料与管壁之间无大碰撞,细小颗粒不会飞溅到空中形成粉尘;③由于物料无大的冲击流动,延长其使用寿命;④应保证所有落料点和其下的受料带式输送机对中,实现对受料带式输送机的无冲击中心加料,运行期间不应发生落料点不正的现象;⑤控制物料流动速度在一定范围,减少诱导风产生及扬尘;⑥正常工况下,不能有堵料现象,其转运能力不能低于相应带式输送机的额定输送能力,并应具有兼容所输送物料混杂异物的能力。

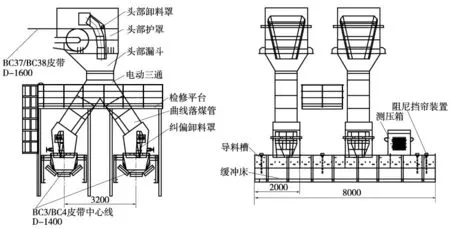

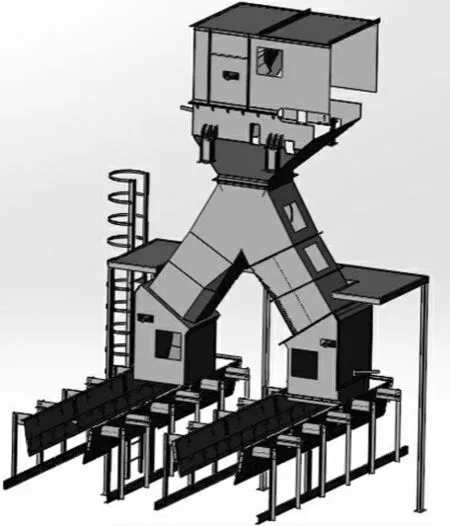

(4)纠偏卸料罩。承接匙安装于各输送转运槽底部,用于接收物料流并将其放在受料带式输送机上。承接匙的设计应确保将物料逐渐卸载到受料带式输送机上,以便物料的移动方向与受料带式输送机运行方向相同,且其速度应接近受料带的速度,以有效减少粉尘的产生。因空间受限,无法在落料末端设置承接匙,所以用纠偏卸料罩代替。这样可以很好地控制料流滑落入皮带的落料点和力的方向,使得皮带落料居中、物料在水平面垂直于皮带方向没有冲击力,从而保证皮带不跑偏。同时,纠偏卸料罩还能避免由物料的湿度、黏度等导致的皮带偶尔跑偏的问题(图2、图3)。

图2 曲线落煤管改造方案

图3 曲线落煤管改造方案3D 效果

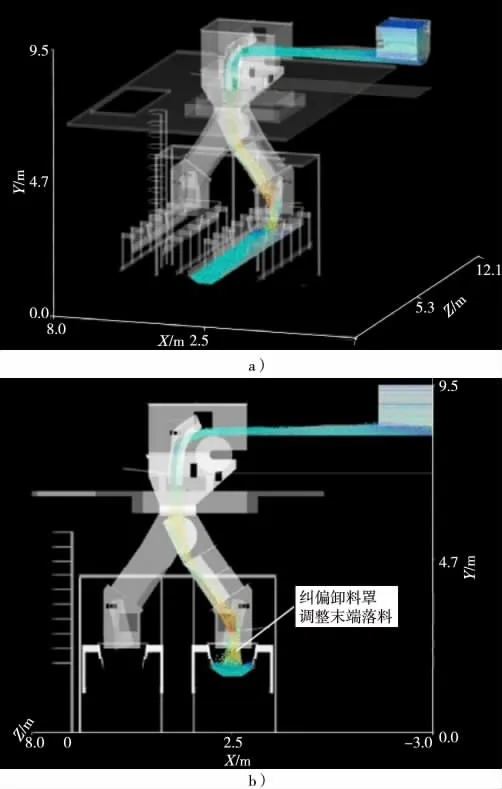

4 改造效果(图4)

图4 落料模拟效果

(1)物料软着陆,对衬板冲击小,磨耗低,大大提高了衬板的使用寿命。

(2)抑尘效果好,可控的整体料流,避免了传统落料滑槽中的无序碰撞,产生极少量的粉尘,同时煤流内部空气量减少,避免粉尘扩散机会。

(3)落料点位置正,避免发生落料不正导致的皮带运行跑偏。