积放链输送系统利旧分析与实施

2019-09-11杨晨

杨 晨

(北京奔驰汽车有限公司,北京 100176)

0 引言

随着汽车制造业自动化程度提高和陈本控制日趋严格,主机厂大范围的采用积放式输送系统来实现零件的运输及存储功能。积放式输送系统是一种适用于搞生产节拍、高柔性生产线的运输设备,有节省空间、节省能源、造价低、稳定性较高等优点,从而广泛应用于汽车制造行业的生产现场,起着输送和缓存的作用。在汽车制造行业中,积放式输送系统广泛应用于焊装车间分装线、发动机装配线、总装车间内饰线、底盘线等。但在汽车制造企业的生产现场中,大部分的生产线为柔性化生产线,即一条生产线生产多种不同车型,每当车型结束其生命周期导致停产时,会产生一定设备的停用。尤其是现在汽车产品竞争日渐激烈,产品迭代速度加快,每次对现场生产设备的改造都会导致一些设备的弃用。那么,对还有残存固定资产的价值停用设备如何合理的再利用成为越来越重要的议题。

北京奔驰汽车有限公司MRA II 车身车间大规模使用积放式输送链进行运输零件,主要应用于从分装(前端地板、主地板、后端地板以及侧围内板、侧围外板)向主线运输分装零部件。但随着生产线柔性化程度提高,以及产品更新速度加快,导致部分车型新增与停产,造成部分积放链停用。为了将这些废弃的积放链“变废为宝”,以一次改造为例进行介绍。目前MRA II 车身车间生产3 款车型,分别为GLC(车型代号X253,以下简称X 车),标准轴距E(车型代号W213,以下简称W 车)级车及加长版E 级车(车型代号V213 以下简称V 车)。目前标W 车已经停产,造成其侧位内板积放链弃用。将W 车与V 车侧围内板的积放托盘小车进行对比,发现通过调整W 车支具可以应用于V 车的侧围生产中,通过用标准检具对W 车托盘进行调整,并重新做机器人往积放链的挂件、下件程序及逻辑,让机器人分别往W 车积放链与V车积放链都放V 车侧位内板,而何时或什么条件下该往哪一条积放链上挂件,则通过优化PLC 程序,使其给机器人发送释放信号来判断并控制。从而实现W 车积放链的利旧使用。

1 积放式输送系统

1.1 积放式输送系统介绍

以车身车间积放链为例,积放链上部存放空的小车托盘,下部则为挂好零件的托盘的存储区(图1)。

零件是通过分装的机器人使用抓手工具,将完成当前工艺的零件抓取后,挂在积放链小车的托盘中。积放链将带有零件的托盘传送至主线侧,再由主线的机器人携带抓手工具将零件摘下去下道工艺,空托盘翻转到积放链上部,返回分装侧,等待下次挂件。

1.2 积放式输送系统的硬件组成

积放式输送系统主要由架体总成部分、动力装置总成、托架组总成、翻转定位组件、张紧装置、开关组件、支腿、润滑组件、挡停组件、六销轮组件等组成(图2)。

其中,链条通过电机驱动,带动托盘行走,通过挡停组件的挡停功能,实现托盘小车的停止,在积放链下方形成零件储备区,在积放链上方形成空托盘储备区,这样分装件有充足的储备,当分装停机时可以保障主线的来件充足,空托盘储备又能保证在主线停机时分装线可以继续维持生产。

同时,在积放链两侧都会有光电传感器检测托盘中是否有零件,以便意外发生时零件脱落机器人抓放件时导致碰撞,造成长时间停机。另外,一般的积放链输送系统中都会含有自动润滑系统,一般都是采用杯状润滑脂罐,不会有润滑脂滴落等情况从而导致5S 问题。

图1 车身车间积放链

图2 积放式输送系统

关于小车托盘,由于小车托盘为非标且主要是型材拼接而成,且机器人抓放件时会与工件直接接触受力,有可能产生积累误差。故每一条积放链上部都会摆放一个校准小车托盘的检具,固定周期对所有小车托盘进行校准,保证托盘的一致性及不会因为积累误差导致发生碰撞。

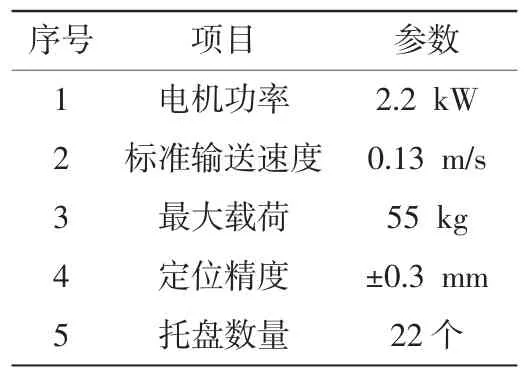

1.3 技术数据(表1)

表1 技术数据

2 停用积放链的利旧使用

2.1 积放小车托盘的改造

V 车托盘与W 车托盘侧围前半部部分基本相似,只侧围后部有偏差70 mm(因为车型加长导致侧围加长),支撑型材安装位置相差110 mm。通过用检具进行调节,可以讲W 车托盘调整至V 车托盘尺寸,并在现场实际验证可行。将3 个调整后的W 车托盘投入到V 车积放链中随生产运行两周时间,观察其稳定性,结果较好。

2.2 机器人程序的优化

由于新增了一条积放链缓存的使用(利旧命名为KM532,再用积放链命名KM531),故分装工位上件机器人程序中需考虑增加向KM532 中放件子程序。

增加一条判断上件机器人该往KM532 或KM531 哪一条积放链上件;例如当机器人收到3345 信号为1(PLC 发送给机器人)时,机器人执行Case2,待满足3329 为0(不向KM531 上件)且3345 为1(向KM532 上件)时,执行子程序,机器人向KM532积放链上件。主线机器人下件程序优化相同,不再赘述。

2.3 PLC 程序的优化

PLC 方面需要增加对利旧的KM532 积放链的上件判断,由于要保证现场先入先出的原则,定义原则如下:先向KM531 上一个零件,再向KM532 上一个零件,再向KM531 上,依次轮换。在PLC 程序中,用一个置位复位SR 块(置位优先型触发器)和组合条件来实现。

KM531 和KM532 的轮换上件逻辑的实现:当设备完成一次向KM531 的上件后,将SR 块置位。下一循环Graph 中的向KM532 挂件条件满足,PLC 发出向KM532 挂件指令。完成后,SR 被复位,下一循环Graph 中的向KM531 挂件条件满足,PLC发出向KM531 挂件指令。

为了避免新增的KM532 积放链满位后PLC 仍发出向其上件指令,增加一条判断KM532 是否满位的判断语句,作为PLC发出向KM532 上件指令条件之一。

主线程序逻辑与分装逻辑相同,不再赘述。

2.3 特殊情况下积放链的停用及屏蔽

当KM532 或KM531 其中一条积放链故障或其他特殊情况发生时,可以通过Integra 界面(现场上位机所用监控及操作系统)将其屏蔽,只需选择该功能,便可置位PLC 程序中增加的Bypass 的ZM 点,将其屏蔽,使用一条积放链继续生产(图3)。

图3 Integra 界面

3 维护策略

为了保障设备的可靠性与可用性以及设备使用寿命,对设备进行周期性的预防性维护是必要的,主要包含以下几方面。

3.1 目视化点检和润滑

日常定期检查设备齿轮、链条、制动器、线缆、气动软管、电机等是否损坏,是否存在异常磨损严重或异响,并进行备件更换。

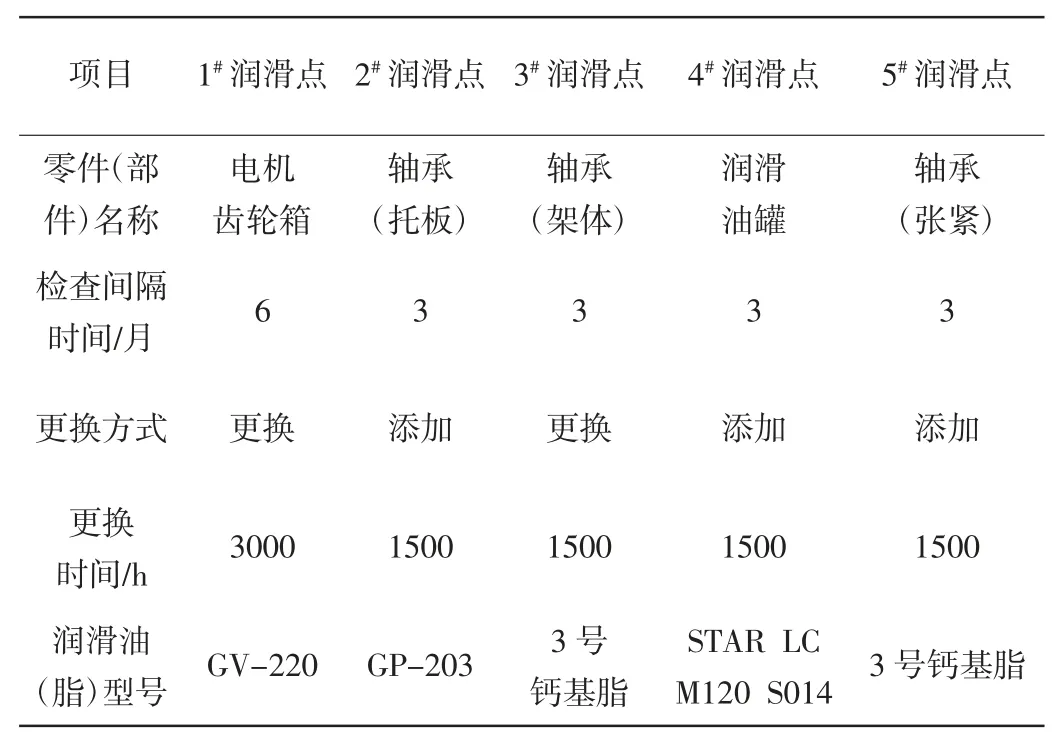

定期更换润滑脂罐,要根据现场损耗情况而定(北京奔驰车身车间积放链一般更换周期为3 个月)。设备各个润滑点的分布见图4,润滑维护要求见表2。

图4 各个润滑点的分布

表2 各个润滑点的维护要求

3.2 链条的调整和张紧

由于驱动链条会在张紧的状态中逐步拉长,需要定期检查和调整其长度。如果检查链条运动有宽松现象,则需检查螺母送进状态,并通过调节螺母进行张紧调节(图5)。

3.3 托盘小车的移除和校准

如机器人在往托盘上挂件或下件,经常发生零件与托盘卡滞时(尤其此故障只发生某一个或几个特定托盘时),应当及时移出托盘维持生产正常运行,待停产或周末针对问题托盘进行校准。

(1)移出托盘。每条积放链均有一处或两处可拆卸的盖板,可将盖板摘除,将待移出的托盘行走至此处抬出,再恢复盖板即可。

图5 驱动链条

(2)校准托盘。每条积放链上方均有校正托盘的检具,将托盘推至检具出,挡停汽缸锁死,通过手动缸夹紧托盘各挂件托槽,用塞尺测量检具夹头与托盘间隙,通过调节垫片来校准托盘各位置(图6)。如果间隙较大,无法通过增减垫片手段调整,则需检查螺栓是否有松动,或型材是否有形变。

图6 校准托盘

4 结论

这次重新利用废弃设备、以较低的成本完成的改造,主要作用有3 个:①加大了主线缓存工件数量,不仅减少了分装停机对主线造成的影响,同时也提升了主线的设备利用率;②通过解决改造中遇到的问题,优化了维护、保养的内容,甚至节约了人力成本(由于缓存由22 变成44,基本满足主线45JPH 的生产,未来可以使分装全体员工减少1 h 加班节省HPV。HPV 即Hours Per Vehicle,单车工时);③同时也锻炼出一支脱离了日常维保、处理现场设备问题的多元化高技能队伍,提升了维修人员的技术水平和改造经验,拓宽技能方向和发展方向,从多个方面为企业带来效益。

作为负责运营现场的设备维护人员,要多方面的不断提升自己对生产现场的理解和技术能力,只有不断学习,敢于创新,才能满足现代自动化生产线对设备维护人员的要求。