单管程换热器管束超长解决方案

2019-09-11赵永兴刘宝民

李 聪,赵永兴,刘宝民

(中国石油大港石化公司,天津 300280)

0 引言

大港石化公司17 000 Nm3/h 低分气+重整氢PSA 氢提纯装置于2017 年5 月开展检修,其中解析气压缩机级间冷却器DR-113 型号为BEW273-0.78/0.6-9.38-2.5/19-II,投用日期为2012 年8 月。管程设计压力0.78 MPa,壳程设计压力0.6 MPa。因其介质循环水腐蚀性较强,拆检后发现管束腐蚀严重,遂决定更换新管束。原管束长度为2488 mm(含管箱),新订做管束由于测量及加工误差,长度达到2500 mm(含管箱)。由于单管程换热器的特殊结构,长度误差导致管束与壳体无法实现密封,遂对解决方案进行探究与尝试。

1 单管程换热器原始设计

1.1 换热器结构设计

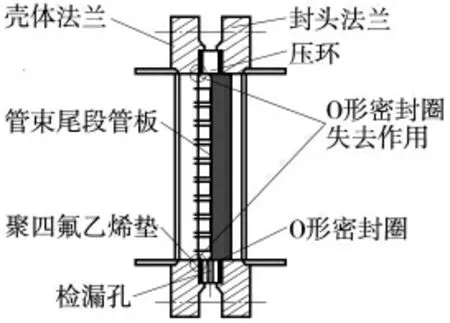

解析气压缩机级间冷却器属于单管程换热器(图1)。单管程换热器右侧管束末端密封主要由壳体侧聚四氟乙烯垫、壳体侧O 形橡胶圈、金属压环、封头侧O 形橡胶圈和封头侧聚四氟乙烯垫5 部分构成(图2)。

1.2 尾端密封原理

图1 单管程换热器

图2 右侧封头

各部件中O 形橡胶圈起密封作用,聚四氟乙烯垫用来定位并限制O形圈向外扩展,在螺栓预紧力作用下挤压O 形圈,由于O 形圈处于导角位置结构,使其能向径向和轴向2 个方向挤压移动。O 形圈角密封的作用主要有2个:①贴合在压环与两侧大法兰端面角部,即径向密封,密封两侧介质防止外漏;②贴合在压环与管束管板结合面角部,即轴向密封,防止管壳程介质从管束管板与压环之间缝隙内互串。同时压环上设计3 个检漏孔,以检测两侧O 形圈泄漏情况,任何一侧径向泄漏,会有介质出现外漏,而轴向泄漏属于内漏互串,会有介质从检漏孔流出。

2 超长管束使用问题

原设计管束长2488 mm,而新管束长度达到2500 mm,使得换热器右侧尾部管板伸出了壳体大法兰,压环左侧O 形圈无法套在压环上,直接落入管束空隙,左侧O 形圈无法密封,壳体介质直接从检漏孔流出(图3)。不过,由于聚四氟乙烯垫也能起密封作用,所以未出现外漏。但是,由于左侧O 形密封圈已失去作用,轴向2 道密封只有右侧O 形密封圈在起作用。

3 管束超长解决方案

3.1 解决思路

图3 O 形圈实效示意

经过测量与试压拆检,分析出检漏孔泄漏主要原因是左侧O 形橡胶圈失去作用,而根本原因为管束超出设计长度。鉴于生产压力,时间紧迫,重新订制新管束的方案不可行,所以采用在现有管束基础上进行改进的方案来解决问题。

因为管束超长,最佳改进方案为将壳体也延长,使壳体法兰与管束管板相对位置恢复为设计值。

3.2 改进具体措施

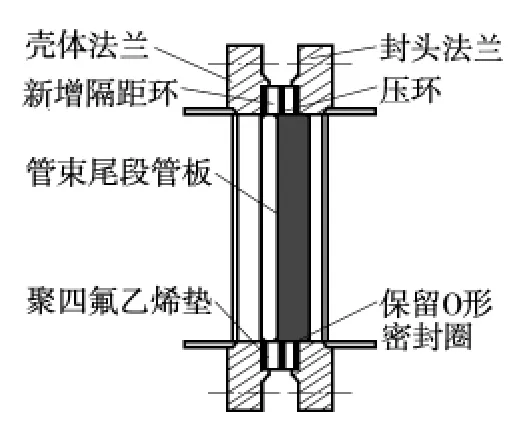

在原有压环左侧新增一隔距环,内径与壳体法兰一致,厚度为10 mm,与壳体法兰间使用聚四氟乙烯垫密封,密封垫厚度为2 mm,同时隔距环右端内侧也进行导角加工,其尺寸参数与原壳体法兰一致(图4)。经此处理,相当于将壳体法兰加厚12 mm,与管束尾部管板相对位置恢复至原设计值。

4 改进效果

改进完成后,进行水压试验,管程打压0.897 MPa,保压30 min 无外漏,检漏孔无液体渗出;壳程打压0.69 MPa,保压30 min 无外漏,检漏孔无液体渗出。

改进后投用,管程工作压力0.65 MPa,壳程工作压力0.45 MPa,观察2 个月的时间,未出现内漏及外漏,表明改进效果良好。

图4 新增隔距环后示意

5 小结

因各种导致单管程换热器管束制作长度超过设计值较多,且短时间内无法重新制作,可采用延长壳体的措施进行调整。该方案从理论和实际角度均验证是可行的。