桥式起重机车轮啃轨精准调整维修实践

2019-09-11张志江

张志江

(河钢集团宣钢公司炼铁厂,河北张家口 075100)

0 引言

桥式起重机啃轨的原因比较繁杂,有轨道、桥架、传动系统等多种,其中最常见原因是天车轮踏面中心线切线与轨道中心线不平行。这就需要调整车轮水平角度,精准程度较难掌握,调整起来较为困难。现场工人通常采用经验校正法,虽然可以解决问题,但调整时间长,需要反复试验,多次对设备进行拆装,劳动强度大,工作效率低,调整质量差。桥式起重机车轮系统安装又比较精密,有严格的尺寸及公差范围,可以通过测量掌握一手数据。

经过多年研究实践,在解决桥式起重机车轮啃轮方面积累了较多经验,在实际工作中通过多次测量车轮走行距离与偏移量、取平均值,按公式计算车轮的偏斜角度,对角轴承箱部位按计算尺寸厚度加垫片进行调整,调整精准、速度快、效率高,效果较为理想。这种方法对桥式起重机啃轨调整以及维修,有着非常重要的指导作用。

1 桥式起重机啃轨概要

桥式起重机设计的理想运行情况是:所有车轮在轨道上作无滑移的纯滚动运动,车轮缘的作用是约束车轮避免脱轨,正常运行时轮缘与轨道保持一定的间隙。但实际上,由于制造、安装、磨损、变形等原因,桥式起重机在运行当中,车轮的轮缘与轨道长时间强行接触,造成啃轨。所谓啃轨,是指车轮轮缘与轨道顶、侧面接触,产生沿车轮走向反向或者垂直轨道方向的阻力增加1.5~3 倍[1],发生严重摩擦,致使轮缘很快磨损并变形,同时使轨道的侧面也产生严重的磨损,严重时烧损电机,损坏设备传动系统。啃轨主要表现为:轨道侧面有明亮的摩擦痕迹,严重时痕迹上会有铁屑脱落;车轮轮缘及踏面有亮斑,有铁屑脱落;轨道顶面有亮斑;桥式起重机行驶时在短距离内车轮轮缘与轨道之间的间隙有明显的变化;桥式起重机在运行中,特别是在启动与制动时,车体走偏、扭摆,特别严重时会发出“吭吭”较响的声音并伴随整个车体严重的颤动。

某铁厂水渣打捞和装车作业的10 t/跨度31.5 m/A6 桥式起重机,运行中曾出现较为严重的啃轨现象,而且经常发生断轨现象,存在很大生产隐患。经过反复对行车轨道、桁架、桥架等进行调整,问题缓解,但一直没有达到理想效果。后又经过反复观察,发现车轮轮系是造成啃轨的关键原因,经过测量、加工、校正、调整,使啃轨问题得到彻底解决,并总结出精确的计算调整方法。

2 桥式起重机啃轨初步调整

经过对全程20 个测量点测得,桥式起重机轨道的摆动量超过了±18 mm;在静止状态,轨道跨度公差超过了±20 mm,两根轨道相对标高误差达到了27~56 mm,轨道的局部坡度达1/10。经对上述桥式起重机立柱、桁架和轨道梁进行加固和调整,增加刚性,降低摆幅;对轨道进行调整校直、加固[2],再以20 个关键部位的点进行测量,桥式起重机运行时轨道及大车轮的跨度偏差≤5 mm,静态时两根轨道相对标高误差均≤10 mm,轨道坡度≤1/120[3]。通过本次轨道系统处理后,桥式起重机的啃轨问题得到了极大改善,桥式起重机的车轮使用周期明显延长,断轨现象得到遏制,但啃轨现象仍没有得到彻底解决。经过对桥式起重机桥架和轨道进行测量,桥架2 主梁的上拱度分别是45.2 和38.7,在L/1000±L/500(L 为桥式起重机跨度)规范范围内。大车轨道系统及桥架系统均符合行车规范,啃轨主要原因就应该在轮系上。

3 桥式起重机轮系校正计算调整

理想桥式起重机轮系的4 个车轮踏面中心线切线所围成的平面同一轨道一侧在同一平面内且与轨道踏面中心线平行[4],且与另一侧轨道上车轮踏面中心线切线围成的平面互相平行、与地平面垂直。但在实际当中,车轮安装后与理想情况存在一定偏差,如果偏差在正常范围内,设备可以正常运行。但偏差值超过一定程度,就会影响桥式起重机正常运行,造成啃轨。

3.1 车轮直径偏差较大导致车轮倾斜运行啃轨的测量计算调整

实例:一次检修更换自编号1#大车主动车轮后,出现啃轨现象。正向行进时,啃内侧轮缘,反向行进时,啃外侧轮缘。从车轮安装的平行度、垂直度测量来看,不应该发生这种情况,未发现原因所在。于是将问题归结到新换的车轮上。成对更换了大车主动轮后,啃轨现象消失。但到底是什么原因,需要进行进一步研究。

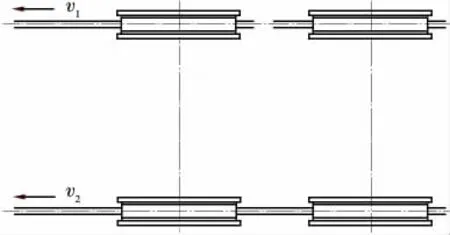

经测量,原换的新车轮的车轮踏面外径711.3 mm,而未更换的旧车轮踏面磨损非常严重,外径684.2 mm,计算两轮旋转一周的踏面中心线线速度差(711.3-681.8)×3.14=92.6 mm。也就是说,当两个主动轮同样旋转一周,新换轮比旧轮多行进92.6 mm。桥式起重机大车运行时,两主动轮分别在轨道踏面上以线速度v1、v2同向运行,其理想状态是v1=v2(图1)。因桥式起重机两主动轮旋转的角速度相同,如果两车轮踏面直径不相同,则v1≠v2,车轮直径较大的一侧行进速度大于直径较小一侧,导致桥架整体与轨道相对位置倾斜,产生一个运行时车轮踏中心线与轨道踏面中心线的夹角,是造成啃轨的直接原因。

图1 两个主动轮分别在轨道踏面上同向运行

经确认,现场车轮备件标准直径705±2.5 mm。但实测现场车轮踏面外径,分别为710.2 mm、709.9 mm、710.6 mm、708.2 mm、709.8 mm、711.3 mm。这些备件采购时只提供型号,没有提供图纸和尺寸要求,加工厂对车轮踏面外径标准与图纸不一致,造成尺寸偏差较大。需要对710.2 mm、709.9 mm、710.2 mm、711.3 mm 尺寸的车轮按705±2.5 mm 标准尺寸进行重新加工,加工量的计算公式为:

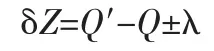

式中 δZ——车轮直径尺寸超过设计尺寸需要的加工量,mm

Q′——车轮实际直径尺寸,mm

Q——车轮设计直径尺寸,mm

λ——车轮设计直径尺寸公差值,mm

表1 车轮直径尺寸超过设计尺寸需要的加工量计算 mm

加工后尺寸分别为704.96 mm、705.12 mm、705.07 mm 和705.03 mm,达到了正常设计要求。备件使用后,再没发生因车轮直径差值超出范围而导致车轮啃轨现象。

桥式起重机更换主动车轮时,必须对配合的两主动轮外径尺寸进行校对,并根据现场所有主动轮外径测后进行选配,只有外径尺寸相差±0.25 mm 的两个车轮可以配合使用,成对更换。特别对于旧车轮,如果使用周期较长,一般磨损比较厉害,如果能够继续使用,一般也要换下作简单保养后作备件,与能够继续使用而且外径与其相关在±0.25 mm 范围内的旧车轮成套配对使用。既保证了旧备件不至于提前报废,又能够保证车轮正常使用不引起啃轨现象。被动车轮的旋转是由主动推动的,其外径尺寸变化,一般不会引起啃轨现象。

3.2 车轮踏面中心线切线与轨道中心线不平行的计算调整

车轮系在实际安装和使用过程中与理想状态存在一定偏差(图2),当车轮踏面中心线切线与轨道踏面中心线偏差δa角度,车轮是沿着自身的踏面中心线轨迹来运行的,当车轮沿图2 箭头方向行进时,内侧车轮轮缘逐步靠近轨道并限位车轮脱轨,必然引起内侧轮缘啃轨。而且偏斜的车轮还要引导大车整体与轨道相对位置偏斜,造成其它车轮啃轨。反向运行时会造成车轮反向啃轨。处理车轮踏面中心线切线与轨道踏面中心线偏差δa 角度的办法是通过在车轮组角轴承箱加调整垫的办法校正,使车轮踏面中心线切线与轨道踏面中心平行。解决好的重点是调整垫的位置和厚度,根据三角函数计算法,调整垫厚度计算公式为:

图2 车轮系在实际状态与理想状态存在一定偏差

δa=b·tanδa/2,tanδa=Z/L。其中,b 为车轮组两套角形轴承座中心距,Z 为倾斜车轮行进距离L 后车轮踏面中心线切线向轨道内或外侧的偏移量。

利用公式计算的难点是Z/L 即tanδa 值的确定,主要是桥式起重机整体是一个系统,轨道、轮系等情况比较复杂,测量的偏差很难控制,有时偏差值非常大。所以,为了提高测量的准确性,要进行多次测量,去掉偏差值明显的测量值,然后取加权平均数。

车轮向外侧倾斜时,将调整垫加到内侧角轴承箱的立面螺栓孔处。车轮向内侧倾斜时,将调整垫加到内侧角轴承箱的立面螺栓孔处。

实例:上述自编号1#桥式起重机(10 t/31.5 m)判定因北侧被动轮西向外倾斜造成啃轨,进行测量得到一组数据(表2)。

表2 桥式起重机车轮行进距离与偏移量对照计算

表中第3 组和第6 组数据存在明显的测量偏差,不参与计算。最终计算tanδa 的平均值为0.012,车轮组两套角形轴承座中心距b=315 mm。则需加垫厚度δa=b·tanδα/2=315×0.012/2=1.89 mm。

通过计算,在行进方向前端外侧轴承座垂直面加2 mm 调整垫后,啃轨问题得到有效解决。

一般情况下,车轮踏面中心线切线与轨道踏面中心线偏差是普遍存在的,如果偏差较小,不会引起啃轨。同一对主动车轮或者同一对被动车轮或者同一侧的主被动车轮的偏差是反向的,车轮在运行当中可以互相校正,也不会引起啃轨。但如果单一个车轮存在偏差,或者几个车轮的偏差为同向,容易引起啃轨现象。经过多次实践,Z/L 测量加权平均数计算法,对于一个车轮存在偏差或者几个车轮的偏差为同向引起的啃轨解决起来非常有效,特别对解决使用年限长、检修时各零部件配合基准尺寸难以确定的老旧桥式起重机的维修工作有着非常好的指导作用。

4 结束语

总体来讲,桥式起重机啃轨问题既涉及轨道系统,又可能由车轮轮系自身引起,而且往往是多方面综合原因并存[5]。解决桥式起重机啃轨的关键是从各种可能原因中找出主要原因,找准真正原因,有针对性地逐一进行排查。解决桥式起重机啃轨问题,通常是一个长期复杂的过程,需要反复观察、测量、分析、计算、调整,要多向现场操作工人了解情况,掌握桥式起重机的整体性能,绝不能偏废任何一方面。车轮轮系安装偏差问题非常常见,而且普遍存在,区别在于偏差程度是否达到引起车轮啃轨。如果轮系安装偏差没有造成啃轨问题,可以暂时不考虑调整。如果轮系偏差原因已经造成啃轨,就必须通过多次有效测量计算,取平均值代入公式进行计算,按计算结果对轮系偏差进行调整,会取得非常理想的效果。