基于实车的减振器行程校核及优化方法

2019-09-11郭雷

郭 雷

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

前言

减振器的功能是吸收悬架垂直振动的能量,并转化为热能耗散掉,使振动迅速衰减,提高驾驶舒适性,保护货物。轻型卡车的悬架系统一般使用双向筒式液压减振器,在车辆行驶过程中,减振器反复受到拉伸、压缩,但该过程中减振器必须处于其行程范围内,一旦超出该行程就会出现减振器损坏的情况。

本文针对某轻型卡车在使用过程中出现的失效问题,运用理论计算,结合实车测量情况对理论计算值进行修正,完成减振器行程的校核,同时针对校核发现的问题进行优化。

1 减振器失效问题

接市场反馈,某轻型卡车后减震器总成失效,车辆行驶颠簸严重。经拆解,减震器断裂,断裂处是连杆活塞组件处,连杆断裂处已生锈,油液已漏完,状态如图1 所示。

图1 失效减振器状态

2 减振器失效问题分析

减振器出现类似问题主要是减振器实际工作行程超出其设计指标值,导致内部零部件损坏。针对该情况,我们对该减振器的实际工作行程进行校核,确定故障发生的原因。

2.1 减振器行程理论计算

根据钢板弹簧非独立悬架的校核要求,减振器总成的压缩极限长度为悬架装置的缓冲块压缩2/3 状态时减振器的长度,其拉伸极限为板簧自由状态时减振器的长度增加15mm。

针对该轻卡车型,按照上述原则,对减振器拉伸、压缩行程进行计算,结合减振器总成图纸对长度的要求,得到表1 中的结果。

表1 减振器工作行程理论校核

经过理论计算,该车型减振器的工作长度范围在减振器理论长度区间,不会出现超出减振器形成而导致的失效问题。

2.2 悬架实际状态与理论校核对比

为了方便测量,以悬架缓冲块与桥壳间距为对比对象,计算空载及后轮离地状态下该间距理论计算结果与实车测量结果的差值,利用该差值对2.1 中得到的减振器理论校核长度进行修正。

根据该车型悬架系统图纸,空载状态下板簧弧高为60.8mm。该车型簧下质量481.2kg,经计算,后轮离地状态下板簧弧高为110.5mm。按照两个状态的板簧弧高计算得到悬架缓冲块与桥壳间距分别为47mm、99mm。

利用测量工具,对悬架缓冲块与桥壳间距进行测量,并将实车测量结果与理论计算值进行对比,可以得到理论与实车的差值如表2 所示。

表2 理论计算与实车测量对比

2.3 减振器实物测量

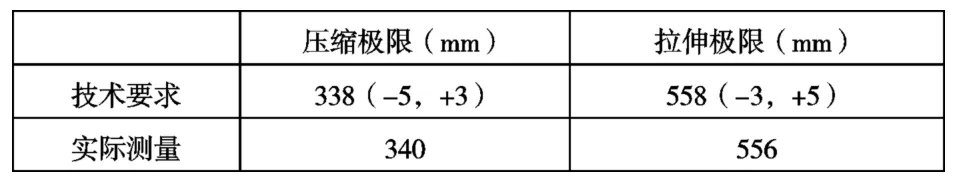

经过实物测量,得到该减振器的实际的压缩及拉伸极限长度,如表3 所示,均符合技术状态的要求。

表3 减振器压缩及拉伸极限

2.4 减振器行程的修正

根据2.1 及2.2 的结果,实际测量值与理论计算值存在偏差,需要根据两者间偏差对2.1 中减振器的行程理论计算结果进行修正,得到表4 中的结果。

对比表3、表4 可以发现,该车型减振器在拉伸极限状态下的长度接近设计极限,存在失效的风险。

3 减振器失效问题的解决

经过校核,该车型减振器的工作行程偏向拉伸极限,需要缩短其工作长度,结合车型特点,将减振器上支架固定销位置下移40mm,按照本文第2 部分方法进行校核,优化后该减振器的工作区间为392.63mm~518.05mm,处于减震器极限行程中间区间,比较合理,可有效降低减振器失效风险。

4 结论

通过分析可以发现,在减振器的行程校核中如果不根据悬架的实际状态进行确认,仅进行理论校核,校核结果与实际状态存在差距,不利于实际问题的解决,本文通过理论计算、实车测量修正的方法完成失效问题的分析并提出优化方案,有效降低减振器的失效风险。