静电纺丝碳纳米纤维膜的制备及性能研究

2019-09-10周翠翠平中鑫于恩萌姚小燕宋兰兰聂红娇

周翠翠 平中鑫 于恩萌 姚小燕 宋兰兰 聂红娇

摘 要:结合静电纺丝和物理活化制备锂空气电池用自支撑碳纳米纤维电极,并且采用扫描电镜、X射线衍射等手段研究了活化条件对电极A形貌和电化学性能的影响。

关键词:锂空气电池;静电纺丝;碳纳米纤维;物理活化

1 锂空气电池电极材料概述

锂空气电池是一种非常有潜力的高比能量电池,具有很高的研究价值,其理论能量密度上限达到11 400 Wh/kg,几乎可与化石燃料相媲美,远超过其他电池,因此得到了学术界和科研界的大力关注,被一致认为是可充电电池领域中最有前景的颠覆性技术[1]。

正极材料的选择是锂空气电池成功的关键因素。电池正极决定了氧气在正极区的流通情况以及电池放电产物的沉积[2]。因此,正极材料需要具有不易堵塞的大孔结构,比表面积需要尽可能地大,以保证正极区反应的顺利进行。由于具有较高的导电性,碳纳米纤维(Carbon Nanofiber,CNF)材料是锂空气电池正极的优选材料之一。然而碳纤维材料在制备过程中需要添加粘结剂,粘结剂的加入使得电极有效比表面积下降,降低电池容量和能量密度,而且粘结剂通常是绝缘体,会阻碍电解质中离子转移,进而影响电池电化学性能。

静电纺丝是一种简单而有效的制备碳纳米纤维的方法[3]。与传统的碳纳米纤维相比,通过静电纺丝制备的碳纳米纤维通常交互排列形成一定厚度的纳米纤维毡,直接用作正极自支撑电池材料,而不需要添加非活性粘合剂,可以有效避免粘结剂对电化学性能的不利影响[4]。同时,在放电过程中,单根碳纳米纤维之间存在的微米大小的孔隙不会被堵塞,保证O2不间断地进入正极。然而,传统的静电纺丝制备的CNF的比表面积相对较低,限制了其放电容量[5]。

基于此,利用静电纺丝结合物理活化的方法制备了具有自支撑结构的分级多孔碳纳米纤维电极(ACNF),探讨了制备条件对ACNF正极材料微观结构和用于锂空气电池时的电化学性能的影响。

2 实验部分

2.1 试剂及仪器

试剂:聚丙烯腈,N,N-二甲基甲酰胺,二(三氟甲基磺酰)亚胺锂(LITFSI),聚偏氟乙烯,三乙二醇二甲醚(国药集团化学试剂有限公司)。

仪器:静电纺丝机(深圳通力微纳科技有限公司),管式炉(上海钜晶仪器制造有限公司),扫描电子显微镜(QUANTA 200FEG),X射线衍射仪(Rigaku Rotalflex),手套箱(上海珂璐纳有限公司),蓝电电池测试仪(武汉蓝电电子有限公司。

2.2 合成步骤

将聚丙烯腈(PAN)加入N,N-二甲基甲酰胺(DMF)溶液中,得到聚合物溶液(PAN/DMF,10%)。将静电纺丝装置条件调整为:注射器速率1.1 mL/h;收集器转速300 r/min;针尖到收集器的距离10 cm;外加电压15 000 V。用调整好的装置,将聚合物溶液从注射器尖端喷射到碳毡覆盖的收集器,得到具有自支撑结构的聚丙烯腈纳米纤维;之后,在空气气氛下,温度523 K(升温速率1 K/min)下预氧化1 h;在1 473 K(升温速率10 K/min)下,将预氧化的聚丙烯腈纳米纤维在氩气氛围下碳化1 h,得CNF;将CNF在CO2氛围,873~1 073 K(升温速率10 K/min)下活化0.5~1 h,最终制得ACNF。

2.3 电极材料制备

将网状的CNF和ACNF材料分别打磨制成直径16 mm的圓片状材料,然后在393 K的温度下,干燥12 h,制成CNF正极和ACNF正极。

2.4 电池组装及测试

锂空气电池的组装是在充满氩气的手套箱中(H2O<0.1×10-6;O2<0.1×10-6)进行的。电池由0.45 mm厚的锂箔(直径16 mm)作为负极,碳纳米纤维作为正极,聚丙烯纤维用电解液浸泡,作为隔膜。采用1.0 mol/L LITFSI和四乙二醇二甲醚(TEGDME)作为电解质。采用不锈钢网作为集流器。所有的电池部分压缩在一起,确保良好的电池通路,之后将电池密封。用蓝电电池测试系统对其进行电化学性能测试。

3 结果与讨论

3.1 形貌表征

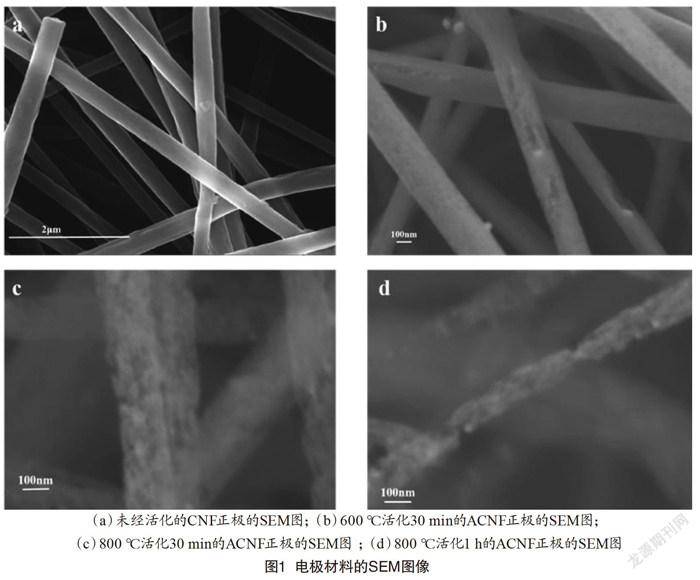

图1显示了不同活化条件下得到的CNF正极和ACNF正极的扫描电子显微镜(Scanning Electron Microscope,SEM)图像。活化之前,CNF正极是由许多碳纳米纤维组成的三维网状结构,碳纤维之间有许多2~3 μm的孔隙。碳纳米纤维表面相对光滑、规整,平均直径为250 nm(见图1a)。当高温暴露在CO2气氛下,CNF的表面的碳原子与CO2反应(CO2+C→2CO),因此,在之前的碳原子的位置就形成了许多孔隙结构。从图1(b~d)可以看出,碳纳米纤维的表面变得粗糙,开始出现高度多孔的结构。同时,碳纳米纤维的直径略有减小,这是由于碳的燃烧反应造成的。而且随着活化温度的升高和时间的延长,碳纤维表面的孔隙率逐渐增大。当活化温度为600 ℃,活化时间为30 min时,碳纳米纤维表面开始出现多孔结构,但是孔隙分布不均匀(见图1b)。当活化温度升高到800 ℃时,碳纤维表面出现均匀的多孔结构(见图1c)。

在此基础上,进一步延长活化时间,当活化时间为1 h时,碳纤维的直径急剧下降,部分地方开始断裂(见图1d),这可能是由于碳纤维表面的碳过度燃烧导致的。然而,应该注意的是,碳纳米纤维之间的大孔结构是完好保存的。用作锂空气电池的正极时,这些大孔结构不会被放电过程中形成的锂氧化物堵塞,可以作为氧气的扩散通道,保持氧气的持续流通。

3.2 电化学性能测试

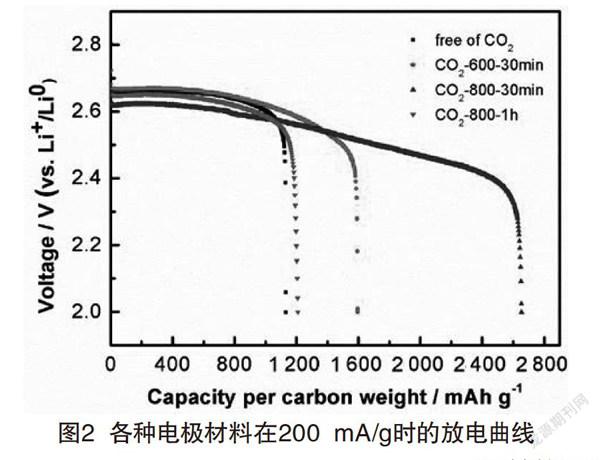

通过恒电流放电测试了不同活化条件下的CNF和ACNF正极用于锂空气电池时,在电流密度为200 mA/g的情况下的放电容量。如图2所示,活化前的CNF正极的放电容量为1 133 mAh/g。CO2活化后,ACNF正极放电容量显著提高。当活化温度从600 ℃提高到800 ℃时,ACNF的放电容量从1 596 mAh/g提高到2 653 mAh/g,而当进一步延长活化时间时,ACNF正极的放电容量开始下降(1 208 mAh/g)。这可能与不同活化条件下的ACNF正极的结构改变有关。根据上述的SEM结果,当活化温度为600 ℃时,ACNF正极表面的孔隙率较低,不能为电极反应提供足够多的活性位点,而当活化温度提高到800 ℃时,碳纤维表面出现高度均匀的多孔结构,有利于电化学反应的进行,当活化时间进一步延长时,碳纳米纤维开始断裂,稳定性较差。

[参考文献]

[1]DARGAHI M,OLSSON A J,TUFENKJI N.Green technology:tannin-based corrosion inhibitor for protection of mild steel[J].Corrosion,2015,71(11):1 332-1 337.

[2]姚富友,舒朝著,龙剑平.锂空气电池多孔电极结构中多相传输机理及连续模型研究现状[J].功能材料,2018,49(4):4 040-4 053.

[3]梁幸幸,杨 帆,杨 颖.静电纺丝制备锂电池隔膜研究进展[J].绝缘材料,2018,51(11):7-13.

[4]刘 超,史高峰,董玉灿,等.基于静电纺丝法制备碳纳米纤维及其应用[J].化工新型材料,2018,46(12):228-231.

[5]刘照伟,汤玉斐,赵 康.静电纺丝制备多孔纳米纤维的研究进展[J].中国材料进展,2018,37(6):410-416.