铁路双线4×80m简支钢桁梁连续悬臂架设施工技术

2019-09-10杨延昭

【摘 要】针对成昆铁路太和安宁河特大桥(4×80)米简支钢桁梁结构特点,采取悬臂拼装的施工方法进行钢桁梁架设,不仅解决了要在有限时间内完成水中墩施工,钢桁梁拼装、架设等一系列施工難题,还保证了工序复杂,交叉施工多情况下的安全、质量要求。

【关键词】桥梁工程;钢桁梁;悬臂拼装;施工技术;铁路特大桥;临时支撑;有限元分析

1 工程概述

成昆铁路安宁河双线特大桥,起止里程DK426+727-DK429+598,全长2871.197米,全桥孔跨布置形式为51×32m+4×80m钢桁梁+5×32m+1×80m钢桁梁+2×24m+12×32m,其中51号墩~55号墩采用4×80m钢桁梁跨越安宁河,桥轴线与安宁河斜交角约为34度。桥址处河道流速急、流态紊乱,洪枯水水位变幅大,钢桁梁施工周期内需要多次跨越汛期,施工期间临时结构设计难度大,风险高。

钢桁梁采用悬臂施工,其受力模型在施工阶段和成桥阶段桁架中杆件的内力会发生很大的变化,大部分关键构件甚至会发生拉压逆转,同时架设过程中受到风荷载、运梁小车荷载、温度沿横桥向的梯度差异等诸多因素影响,故确保桥梁结构总体受力和成桥线型是保证施工质量和安全的关键。

2 总体施工方案

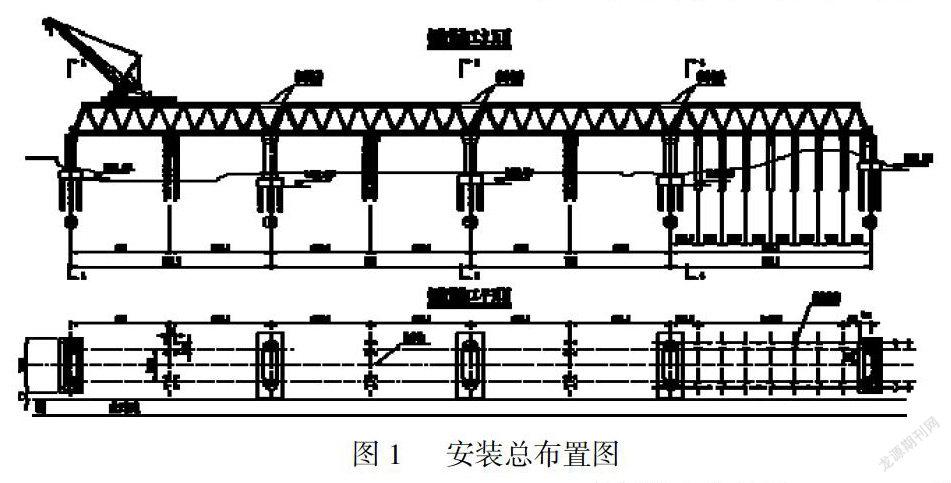

本工程钢桁梁共计5孔,其中4孔跨安宁河,1孔跨安宁河支流。结合本桥特点,本着减少场地占用,充分利用材料设备的原则,将5孔钢桁梁统筹安排进行安装架设。

55#至54#墩钢梁采用50吨支架龙门吊方式安装,其余采用40吨旋转吊吊装悬拼安装架设。安装时在前4孔钢梁中间采用临时构件进行连接,使钢梁形成连续梁。在桥面设置运梁小车,将钢梁杆件运至前方龙门吊或旋转吊位置,提高安装效率。存梁区钢梁杆件提升至桥面运输小车上,运输到安装区,再由前面的旋转吊起吊进行悬臂拼装。

全桥悬拼架设完成后开始落梁准备工作。首先切除简支梁间临时联结杆件,而后逐孔交替落梁就位,而后进行钢桁梁位置细部调整,最后锚固永久支座,拆除临时支架,浇筑混凝土桥面板。

3 临时支架结构形式设计

根据现场实际地形,钢梁架设尽量采取少支架方式,4联跨钢桁梁在54#和55#墩设置临时支架8组。

钢梁支撑柱中心间距10米,沿桁梁轴线布置,每处沿纵向设置两根φ630×10钢管柱,中间采用2[10对扣组成连接系。柱顶采用两根HN700×300对焊形成分配梁。龙门吊支撑柱间距6、8米,为单根φ630×10立柱,横向与主梁支撑柱连接。基础采用钻孔桩。

龙门吊立柱采用φ630×10钢管柱,柱间距8米和6米两种,柱间采用一道连接系连接,柱顶设置两根HN600×200对焊后上下盖板焊接10mm钢板组成龙门吊轨道梁。

54#至51#墩每跨钢梁中间设置1组临时墩,临时墩横向中心距13.8米。柱顶分配梁为焊接箱型,截面1200×1200,下层两根,上层一根,分别与柱顶和梁相互焊接。

60#至61#墩钢梁跨越安宁河支流、过水管涵、水渠的影响,在施工中为避免在管涵和水渠范围施工,采用竖斜支腿支撑型钢梁一跨越过影响区范围。

该区域钢梁采用支架龙门吊方式安装,80米钢梁设置6至7组支架,第一组支架采用单柱,横向与60#墩连接;第二、五、六组支架采用双肢φ630×10钢管(简称双柱),第三四组采用竖管、斜管、钢梁方式构成支撑体系(简称斜柱)。龙门吊支撑柱与钢梁支撑柱构造三角体系,柱间采用横向管连接。

第二、五、六组支架采用φ630×10主管,中间连接系采用φ325×8钢管,柱顶采用两根H700×300焊接分配梁。基础采用钻孔桩。

第三、四支架分别由4根φ820×12钢管以及由两根HN900×300对焊组成的钢梁构成支撑体系,钢管柱间采用φ325×8钢管进行连接,水平杆采用φ426×8mm钢管。顶部采用4m×3m×1m钢筋混凝土承台,并预埋钢板,钢管柱直接与预埋板焊接。

4 钢桁梁悬臂拼装与临时墩计算

4.1钢桁梁应力计算

采用Midas Civil软件建立悬拼施工计算模型。模型构件中钢梁均采用梁单元模拟,施加相应的边界条件,根据施工步骤,取悬拼一孔进行计算。

在钢梁未上临时墩前,主梁均可能倾覆,按钢梁上墩前最不利工况3进行验算。

悬臂长度37.6m,抗倾覆长度80m。

倾覆力矩M=13200/80×37.6/2+1350×26.125+650×21.125+500×15=222852.0KN·m

抗倾覆力矩M=13200×80/2=528000KN·m

最小抗倾覆稳定性系数K=M/M=2.4>1.3,满足要求。

(2)钢桁梁计算

1)钢梁支点反力

由图可知,临时杆件的最大组合应力σ=136.7MPa,满足要求。

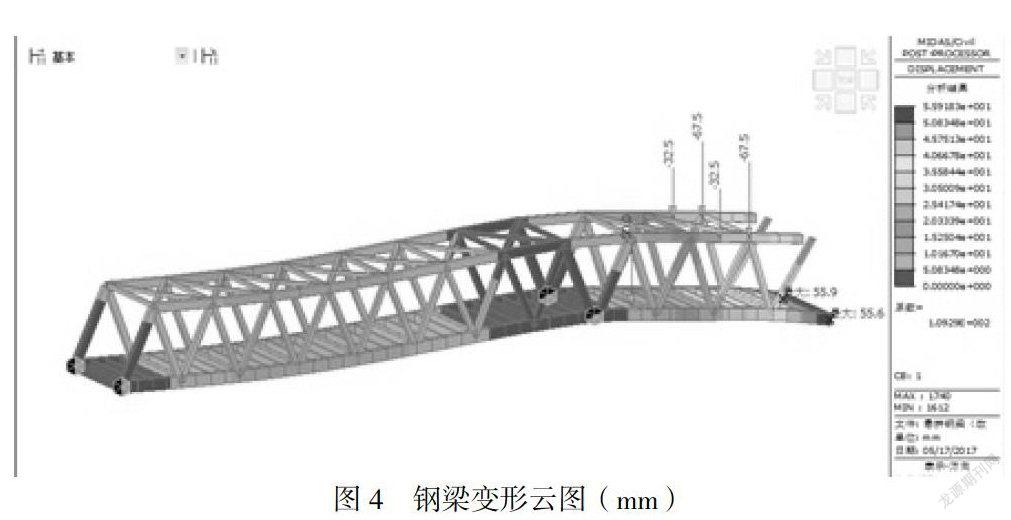

2)钢梁受力变形

由圖可知,钢梁的最大变形f=55.9mm(上临时墩前)<L/400=100mm,满足要求。

4.2 钢梁拼装临时墩计算

采用midas有限元软件取单个临时墩建模,约束采用土弹簧约束,拼装支架高度根据项目部反馈意见取13m,考虑2m冲刷。根据钢梁计算结果,将荷载加入模型。

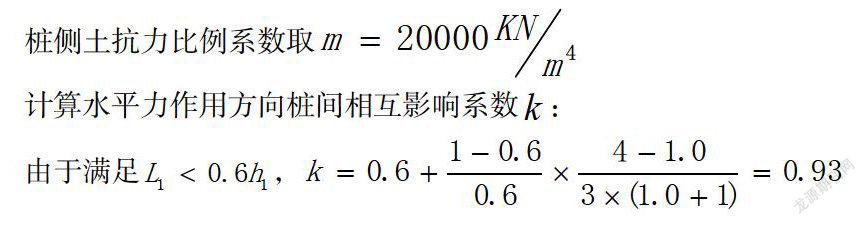

桩侧土抗力比例系数取![]()

计算水平力作用方向桩间相互影响系数![]() :

:

由于满足![]() ,

,![]()

1.0m桩计算宽度:b=0.93×0.9×(1.0+1)=1.7<2d=2.2,取b=1.7m。

单位深度1m范围内桩侧土抗力系数:K=20000×h×1.7=34000h

(1)钢管桩

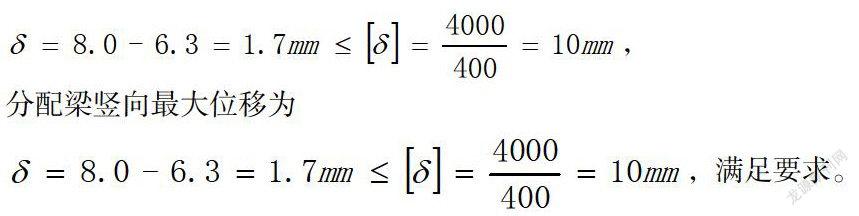

分配梁竖向最大位移为

![]()

分配梁竖向最大位移为

![]() 满足要求。

满足要求。

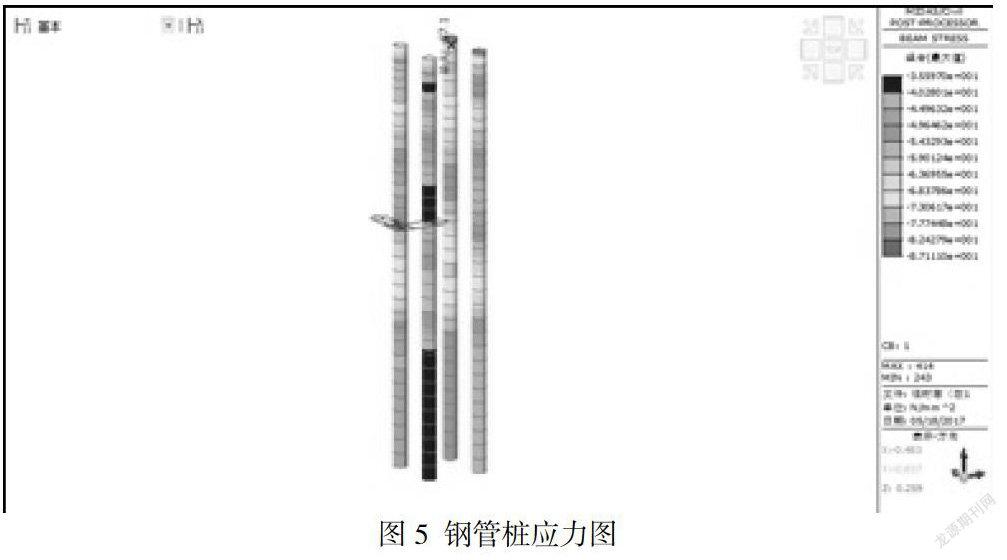

(2)钢管桩

主要验算钢管桩强度、稳定性和入土深度。

由图可知,钢管桩的最大组合应力![]() 。

。

综上,钢管桩强度稳定性满足要求。

5 钢桁梁拼装施工

钢桁梁标准段施工顺序为:下弦杆拼装→横梁拼装→斜腹杆拼装→上弦杆拼装→桥门及横联拼装→上平联拼装。

图6 钢桁梁标准梁段示意图

步骤一:施工55#至54#间临时支架,安装龙门吊。

步骤二:施工55#至54#间钢桁梁下弦。

步骤三:安装上弦、腹杆、平联等构件,完成第一孔拼装。

步骤四:安装40吨旋转吊机。起顶钢桁梁拆除54#至55#间临时支撑柱,并将钢桁梁抄垫200mm,同时将支座固结。

步骤五:悬拼54#至53#墩半跨钢桁梁。

步骤六:悬拼54#至53#墩另半跨钢桁梁。

步骤七;以此类推完成全部钢桁梁安装。

6 钢桁梁施工控制

6.1架设预拱度控制

(1)架设悬臂端首孔钢桁梁时,将悬臂孔下弦杆E0节点在原桥梁设计纵坡的基础上进行加高,E0端部采用三维立体切割机把端上部切除4cm倒三角,照理论预拱度高程采用码板进行临时定位,采用等强度的焊丝采用二氧化碳气体保护焊进行全熔透焊接。焊接完成后对E0、E2端头进行复测,达到理论拱度。同样,上弦临时杆件长度通过下弦对接后的坡度确定后进行切割,而后采用同等强度的焊丝进行全熔透焊缝焊接。

(2)前通过墩顶前端的临时支座高程对下弦杆预拱度进行调整,直到达到理论预拱度。

(3)架设过程中主桁杆件左右两侧对称拼装,分工况对每节段预拱度、轴线进行测量监控。

(4)在支架上拼装钢桁梁下弦杆件时,在每个节点或接口位置按照设计图拱度数值或换算后的数值对钢梁构件进行垫高,到达起拱的要求,避免出现负拱,在设计预拱度基础以二次抛物线的形式加量。

(5)为确保钢梁拱度正确,大节点终拧不得落后于悬拼一个大节间的距离,且一次终拧完毕。

6.2 高强螺栓连接副施工控制

高强螺栓的检查、施拧是施工现场的一个关键工序,为保证施工质量,对高强螺栓連接副严格按照以下标准执行:

(1)高强螺栓连接副出厂前栓接面抗滑移系数不得小于0.55,杆件拼装前抗滑移系数不得小于0.45。

(2)每批高强螺栓扭矩系数平均值在0.110-0.150范围内,初拧扭矩为终拧扭矩的50%

(3)终拧时施加扭矩必须平稳、连续,螺栓、垫圈不得与螺母一起转动,如发现转动,更换连接副,重新施拧。

(4)终拧扭矩检查应在终拧完成后4h-24h内检查完毕,

(5)高强螺栓垫圈有正反面区别,不得放错。

7 结语

成昆铁路太和安宁河特大桥4×80m 简支钢桁梁应用的连续悬臂架设施工关键技术,与传统支座安装方法相比,能够有效减少工期,同时保证钢桁梁、支座的受力和安全。

成昆铁路太和安宁河特大桥钢桁梁架设结果证明,钢桁梁平面位置、竖向拱度等均满足设计和验收标准要求,丰富了钢桁梁悬臂架设的施工经验,为该桥型在国内推广打下了坚实基础。

参考文献:

[1]GB50017-2003,钢结构设计标准[S].中国:中华人民共和国住房和城乡建设部,2003.

[2]TBJ 214-92,铁路钢桥高强度螺栓连接施工规定[S].中国:铁道部科学研究院,1992.

[3]GB50205-2001,钢结构工程施工质量验收规范[S].中国:中华人民共和国建设部,2001.

[4]岳丽娜,陈思甜.钢桁梁桥施工架设方法研究综述[J].公路交通技术,2006,03:86-89+111.

[5]周水兴.《路桥施工计算手册》[M].人民交通出版社:北京,2001:1.

作者简介:

杨延昭,男,1973年9月6日出生,本科,毕业于长安大学土木工程专业,辽宁省开原市人,高级工程师,研究方向:土木工程。

(作者单位:中铁九局集团第二工程有限公司)