高速公路在役水泥混凝土路面结构强度特性

2019-09-10周智密杜荣耀冯明珠

周智密 杜荣耀 冯明珠

摘要:针对广西某高速公路水泥混凝土路面整体路况较好,但部分路段出现严重断板的现象,文章通过现场路况调查、钻芯、FWD检测、室内试验等方法研究该段高速公路运营过程中混凝土路面板应力变化情况,结合收集的历史养护资料及交通量数据,采用现有规范和文章提出面板实际尺寸法进行疲劳寿命可靠度分析,同时根据面板的极限断裂强度分析部分路段出现严重断板的原因。结果表明:采用面板实际尺寸进行疲劳分析的结果符合路面实际状况,面板碎裂的主要原因是超重车和温度梯度共同作用所致。

关键词:高速公路;混凝土路面;疲劳寿命;标准轴次;荷载应力;温度梯度

Regarding the problem of good overall road condition of cement concrete pavement of an expressway in Guangxi,but severe broken in some road sections,this article studies the concrete pavement slab stress changing situation during the operation of this expressway section through onsite road condition investigation,core drilling,FWD inspection and indoor test,then,combined with the historical maintenance data and traffic volume data being collected,it conducts the fatigue life reliability analysis by actual panel dimension method proposed by the existing specifications and articles,and analyzes the reasons for severe broken of some road sections according to the ultimate fracture strength of the panel.The results show that the fatigue analysis results by actual panel dimensions are in line with the actual pavement conditions,and the main reason for panel fragmentation is the combined action of overweight vehicle and temperature gradient.

Expressway;Concrete pavement;Fatigue life;Standard axis;Load stress;Temperature gradient

0 引言

1997—2007年期間,广西修建高速公路大量采用水泥混凝土路面。这些早期修建的水泥路面随着使用年限的增加及超载车辆的不断增加,已经出现大面积的破损,基层和路基不断软化,表现为板底地基(基层顶面)模量和横缝传荷能力不断降低,导致板底荷载应力不断增大,路面疲劳损耗不断累积,剩余寿命不断减少。为了及时掌握路面剩余寿命,便于合理安排养护计划,国内外学者对于高速公路水泥混凝土路面的剩余使用寿命的预测做了相关研究,如唐伯明(1996)、夏建广和苏卫国(2002)、彭前程(2006)等学者对于水泥混凝土路面结构性能评价提出的主要方法是:钻芯检测厚度和强度,采用FWD检测估算基层顶面模量、板底脱空和横缝传荷系数,进而估算路面疲劳性能。还有一些研究人员如寇雅楠和翁中兴(1997)、周文献(2006)等应用神经网络理论等技术预测水泥混凝土路面使用性能。但这些都没有对通车以来的累积疲劳损耗进行分析,因而无法估算剩余寿命。因此,应该结合路面结构及环境因素对混凝土路面病害的形成进行深度分析,预测病害发展规律,提出适当的养护时机,做到针对性、系统性地提出路面病害综合处治的成套养护对策。

本文依托广西区内某高速公路水泥混凝土路面进行研究,该路段路基宽度为26 m,双向四车道,26 cm厚C35水泥混凝土面层,59 cm水稳基层。通过研究该段高速公路运营过程中混凝土路面板应力的变化,计算路面疲劳寿命可靠度和极限断裂强度,并与路面实际技术状况进行对比,验证应力分析的准确性。

1 试验检测评价依据及方案

1.1 评价依据

本文依据的主要规范规程如下:

(1)部颁《公路水泥混凝土路面设计规范》(JTG D40-2011);

(2)部颁《公路水泥路面养护技术规范》(JTJ073.2-2001);

(3)部颁《公路工程质量检验评定标准》(JTG F80/1-2004);

(4)部颁《公路技术状况评定标准》(JTG H20-2007);

(5)部颁《公路路基路面现场测试规程》(JTG E60-2008);

(6)部颁《公路养护技术规范》(JTG H10-2009);

(7)部颁《公路工程水泥及水泥混凝土试验规程》(JTG E30-2005)。

1.2 试验检测方案

首先收集历年养护资料、现场全线初步调研路况,然后确定检测路段、检测内容和检测方法。本文选取5个典型路段(涵盖填方路基、挖方路基和填挖交接段)进行检测,详见表1。同时选取断面收集交通量数据,结合现场检测及室内试验结果,采用现有规范及课题自主创新的计算方法进行路面疲劳寿命可靠度验证,最后结合极限断裂强度分析部分路段出现断板的原因。

2 现场调查及室内外试验结果

2.1 路况调查结果

经现场调查了解路段的基本情况,该路段整体基数状况较好,但是部分路段有严重的断板及横缝病害。

2.2 交通量调查结果

查阅历史资料可知,该路段2010—2015年日均交通量从5 000多辆上升到7 300辆左右,且在这些通行车辆中,货车占据了75%的比例,为此我们仅统计货车数据。根据收费站记录,出站前每辆货车总重和单个轴重得到通过该路段的最大轴重为263 kN,每辆货车平均换算标准轴次按458次计,最后根据历年统计的路段的货车交通量计算历年累计标准轴次(η=0.2),计算结果见下页表2,该表中累计当量标准轴载作用次数用于后续第4节分析路面累积疲劳损耗。

2.3 钻芯取样

根据路况调查,分别选取路面状况良好、路况较差及更换新板路段进行钻芯取样,分别在旧板和更换新板的慢车道右轮迹处钻取芯样。29个芯样完整,且芯样平均厚度为242~264 cm,其中更换新板的厚度小于旧路面设计厚度。

2.4 混凝土芯样强度

钻取的典型芯样切割两端后,根据相应要求检测芯样劈裂强度,换算弯拉强度和弯拉模量。本工程设计面板混凝土弯拉强度为5 MPa,而检测的5个路段车道中,所有路段车道的芯样换算弯拉强度代表值均满足设计要求。

2.5 基层顶面模量

针对选取的5个路段分别检测慢车道旧板、新板中的FWD弯沉值,根据板中FWD弯沉值,计算板底的基层顶面模量。结果显示5个FWD检测路段中,4个路段仅检测完好旧板块;1个路段检测完好旧板和新板。慢車道旧路面基层顶面平均模量为338~777 MPa,代表值为131~561 MPa;慢车道新板的基层顶面模量平均值为399 MPa,代表值为250 MPa。

2.6 旧混凝土板横缝传荷系数

本文采用现行水泥路设计规范的传荷系数定义计算5个检测路段慢车道的横缝传荷等级,其中3个路段为中等以下,占60%,表明该路段目前横缝传荷能力不良。

3 路面疲劳寿命可靠度分析

3.1 地基模量换算

本文分别采用我国现行规范弹性实体地基和美国华盛顿大学研发的水泥混凝土路面荷载应力分析软件EverFE(采用Winkler地基),计算面板荷载应力。计算参数为:四边自由板,标准轴载100 kN作用于纵缝边缘中部(现行规范临界荷位),板长5 m,宽4 m,厚260 mm,板弹性模量35 000 MPa,计算结果列于表3。

从表3可见,采用EverFE计算Winkler地基上板在标准轴载100 kN作用于纵缝边缘中部的荷载应力,与现行设计规范计算值相差<10%。

3.2 按现行规范法分析面板疲劳损耗

根据实测的基层顶面模量、面板厚度、混凝土模量和换算弯拉强度代表值,采用现行路面设计规范计算路面疲劳寿命,计算结果列于表4。

比对表2计算的累计当量标准轴次,至2017年底的累积当量标准轴次为6.634 3×108,远大于表4所示的疲劳寿命标准轴次,但目前该路段路面多数面板总体良好,并未产生大面积疲劳破坏,可见现行路面设计规范的面板疲劳分析不能有效解析路面状况,其原因将在其后进行分析。

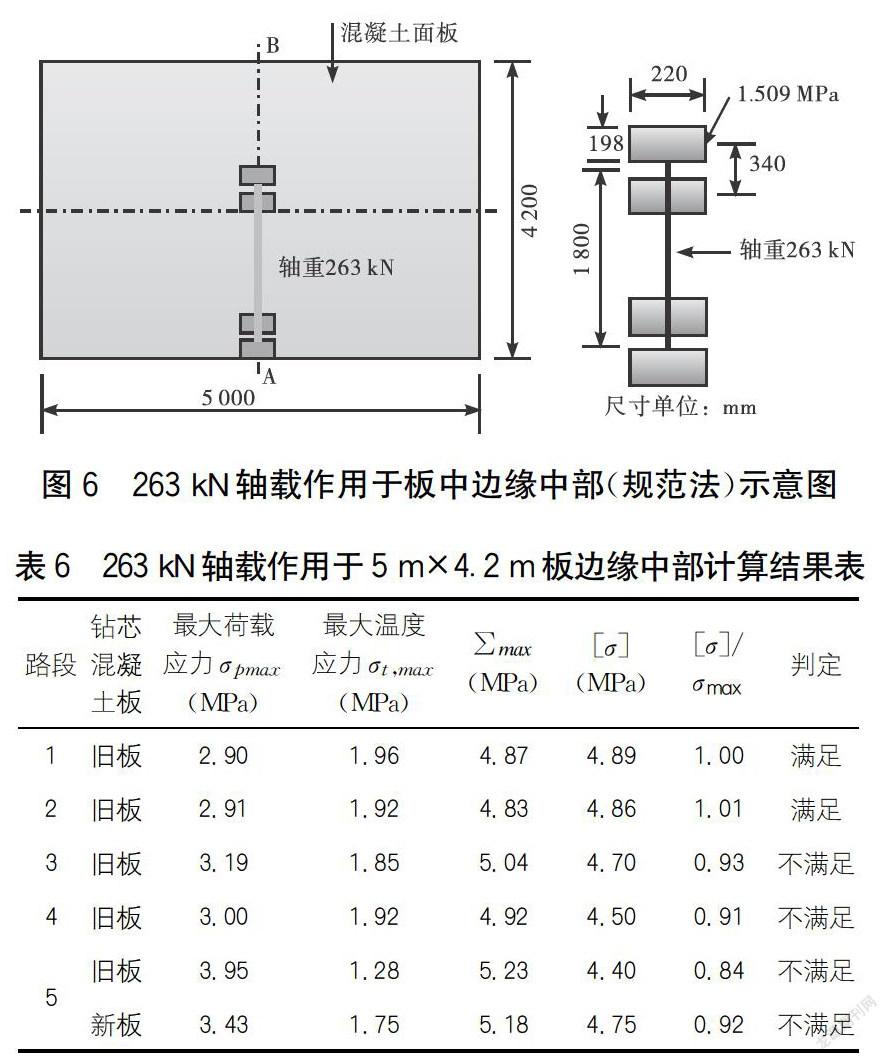

3.3 按面板实际尺寸分析疲劳寿命

本文3.2指出了现行规范法计算的面板疲劳寿命与实际不符。现行规范指出,临界荷位位于纵缝边缘中部,且分析荷载应力采用的板平面尺寸为长500 cm、宽375 cm,与本工程路面板块尺寸不同。本工程板块尺寸为长500 cm、宽420 cm,快车道、慢车道和标线的几何关系见图1和图2。

实际车辆一般总在两条标线中央行驶。据此,本检测路段的力学模型见图3。图2是标准轴载(100 kN)轮印平面几何尺寸简化图。本文仅分析慢车道荷载应力,其实际轮印边缘距离纵缝边缘为806 mm(见图3)。本文将分析图3所示的模型在标准轴载100 kN作用的AB轴上的最大荷载应力σP,同时采用现行规范方法计算该点的温度疲劳应力σtr,进而分析估算路面的剩余疲劳寿命。

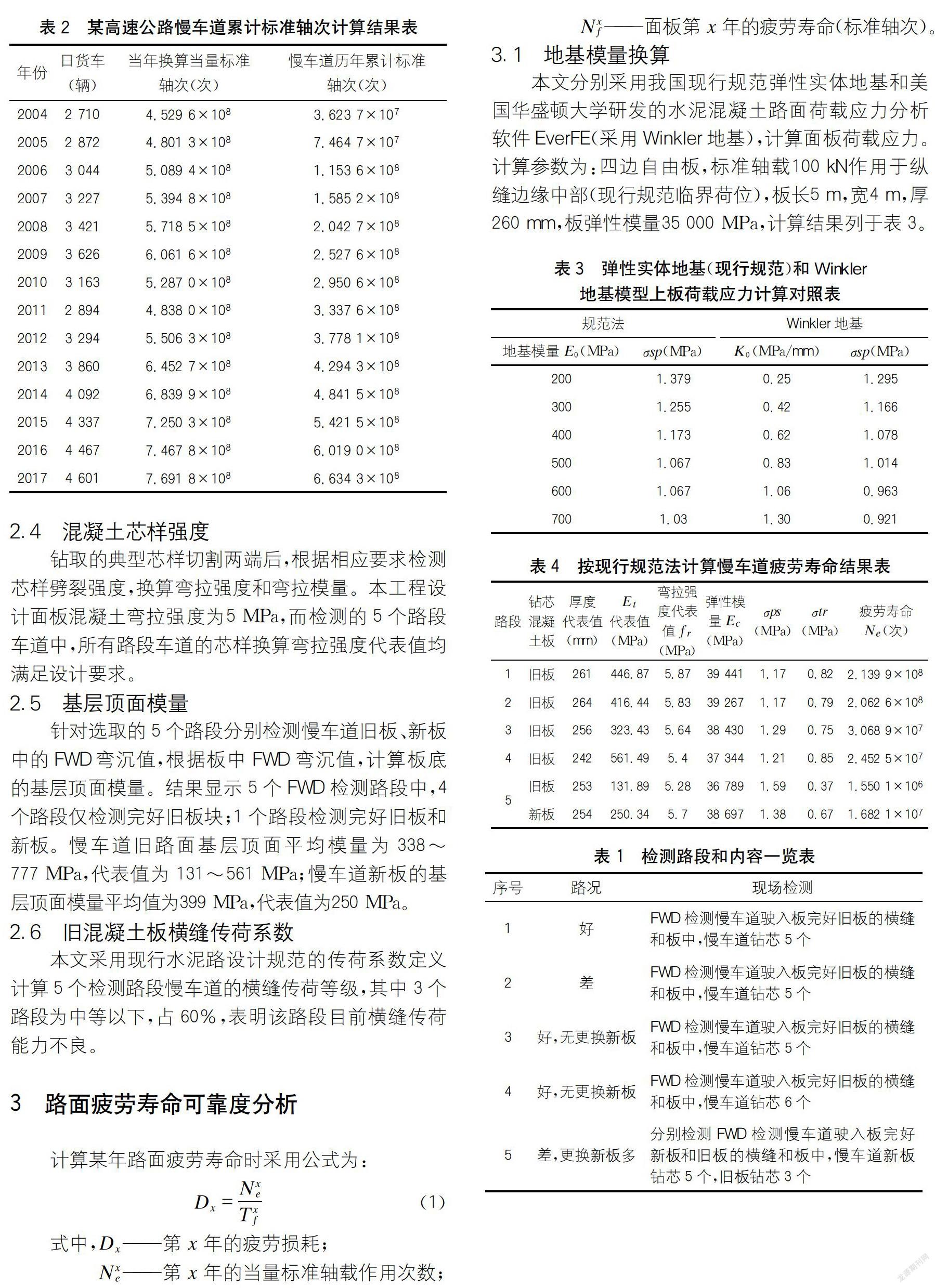

此处采用EverFE软件计算荷载应力。假设为Winkler地基,轮载作用于距纵缝边806 mm处,四边自由,最大应力位于AB轴上。应该指出,EverFE给出各点的6个应力分量,未给出最大主应力σ1,根据这6个应力分量计算最大主应力。力学模型的单元划分和应力云图见图4~5。计算结果见表5,表中混凝土面板参数是代表值,因此计算的疲劳寿命是偏于安全的。

比对表2计算的累计当量标准轴次,至2017年底的累积当量标准轴次为6.634 3×108,远小于表5所示的疲劳寿命标准轴次,且目前该路段路面多数面板总体良好,并未产生大面积疲劳破坏,可见根据面板实际尺寸进行的面板疲劳分析与实际情况吻合。

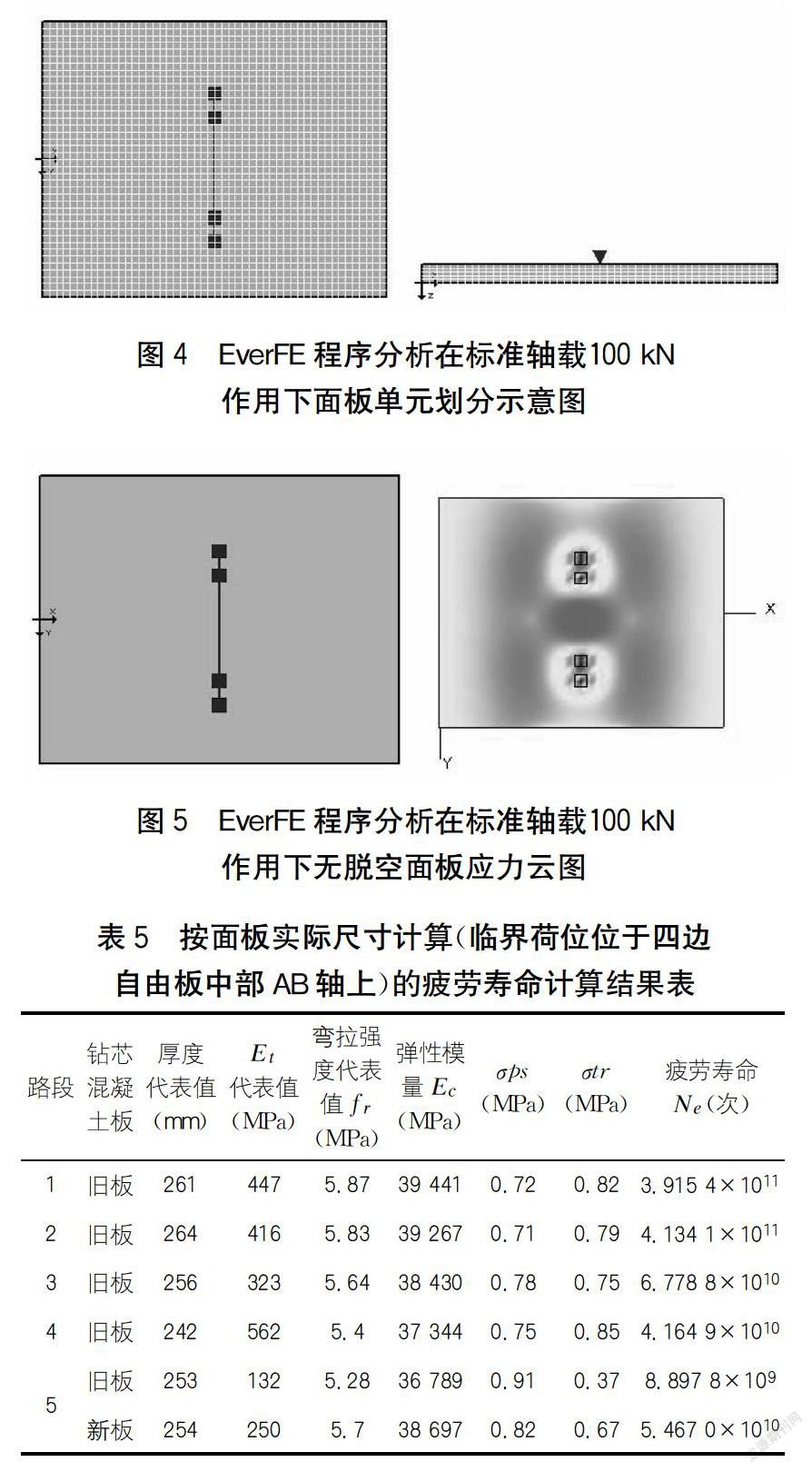

4 混凝土面板极限断裂强度

本文第2节已统计最大轴重为263 kN,并且最大单轴重250~270 kN的货车行驶于我区高速公路已成为常态,因此偏重安全估计,采用该轴重。按现行设计规范计算该轴载作用于纵缝边缘中部的最大荷载应力和最大温度应力,同时按照极限断裂破坏标准判定(见图6),计算结果列于表6。为便于叙述,将σmax定义为最大应力,其值等于最大荷载应力与最大温度应力之和;将[σ]定义为容许应力。

表6的计算结果表明,5个路段中仅有2个路段面板的极限断裂强度满足规范要求,而大部分路段面板极限断裂强度不能满足要求。因此,目前该路段混凝土面板断裂原因是由于超重车和温度应力的共同作用。

5 结语

综合以上分析,形成如下结论:

(1)按实际路段面板平面尺寸、实测参数,采用有限元软件计算荷载应力和温度应力,分析了5个路段(6个检测段)面板的累积疲劳损耗。结果表明:该路段路面多数面板总体良好,并未产生大面积疲劳破坏;并且验证了现行水泥路面设计规范计算分析的路面疲劳寿命与目前路面实际技术状况不符。

(2)根据实测该段水泥路面几何、力学参数及最大轴重263 kN和最大温度梯度920 ℃/m,采用现行水泥路面设计规范法计算最大应力,分析目前混凝土板的极限断裂强度是否满足最大应力要求。结果表明:6个检测路段中,只有2个路段面板满足现行设计规范的要求,这一结论与目前路面实际技术状况相符,可见该路段整体承载力不满足目前交通要求。

(3)该路段水泥路面板病害产生原因为:板中部断裂的主要原因是混凝土板的极限断裂强度不满足最大应力要求;板角断裂病害主要集中在填方段和填挖交接段,源于路基沉陷造成板底脱空;纵向裂缝主要出现在高填方路基段,产生原因是超载车、路基沉陷和侧向滑移等因素的综合作用;面板碎裂的主要原因是超重车和温度梯度共同作用,首先产生板中断裂,而后由于路表水渗入软化基层,导致面板进一步破损形成破碎板。

參考文献:

[1]张立敏.FWD在水泥混凝土路面检测中的应用[J].交通标准化,2011(13):141-143.

[2]周德云,姚祖康.水泥混凝土路面接缝传荷能力的评价[J].华东公路,1992,75(2):41-47.

[3]周德云,姚祖康.水泥混凝土路面的疲劳分析[J].华东公路,1992,76(3):13-18.

[4]周德云,姚祖康,水泥混凝土路面接缝传荷能力的分析[J].同济大学学报,1993,21(1):57-65.

[5]倪富健,唐伯明,何兆益,等.车辆超载及超限对水泥混凝土路面使用的影响分析[J].华东公路,2002,138(5):3-6.

[6]蒋应军,戴学臻,陈忠达,等.重载水泥混凝土路面损坏机理及对策研究[J].公路交通科技,2005,22(7):31-35.

[7]杨 斌,陈拴发,胡长顺.重载及脱空耦合状态下混凝土路面疲劳寿命分析[J].中南公路工程,2005,30(3):175-177.

[8]周虎鑫,陈荣生.水泥混凝土路面温度翘曲应力分析[J].重庆交通学院学报,1995,14(4):28-35.

[9]彭前程.高速公路旧水泥混凝土路面结构性能评价方法研究[D].武汉:华中科技大学,2006.

[10]夏建广,苏卫国.旧水泥混凝土路面结构性能评价研究[J].中外公路,2002,22(4):7-9.

[11]寇雅楠,翁兴中.用神经网络理论预测机场水泥混凝土道面的使用寿命[J].中国公路学报,1997,10(1):16-20.

[12]周文献,李明利,孙立军.基于改进神经网络的水泥路面使用性能预测模型[J].同济大学学报(自然科版),2006,34(9):1 191-1 195.

[13]唐伯明,姚祖康,夏瑞莲,等.水泥混凝土路面长期结构性能监测评价[J].中国公路学报,1996,9(2):20-27.

[14]元 松,张起森.基于FWD的水泥混凝土路面脱空与传荷作用机理动力有限元分析[J].公路工程,2007,32(6):70-75.