FXN5C型机车车轮开裂的分析与建议

2019-09-10金文锐

金文锐

摘要:FXN5C型机车车轮在疲劳试验进行至约280万次时发现轮辐开裂,严重影响生产进度。我们通过化学成分分析、力学性能检测、金相分析等方法综合分析,认为造成疲劳開裂的主要原因是轮辐表面机加工后产生二次淬硬组织所致。故建议采取措施改进表面加工质量。

关键词:疲劳;车轮;表面加工

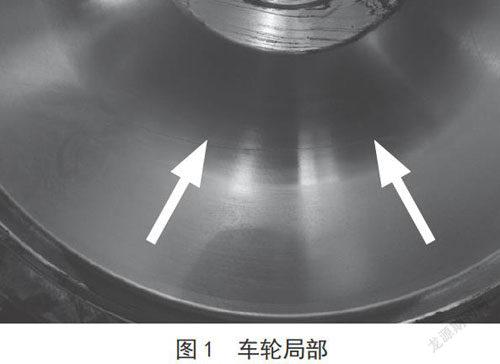

C-0011车轮在疲劳试验进行至约280万次时发现轮辐开裂,见图l。设计要求为1000万次。现场可见裂纹位于轮辐弧面处;车轮外侧裂纹长约45mm,车轮内侧裂纹长约30mm。现将裂纹打开,并作进一步分析。

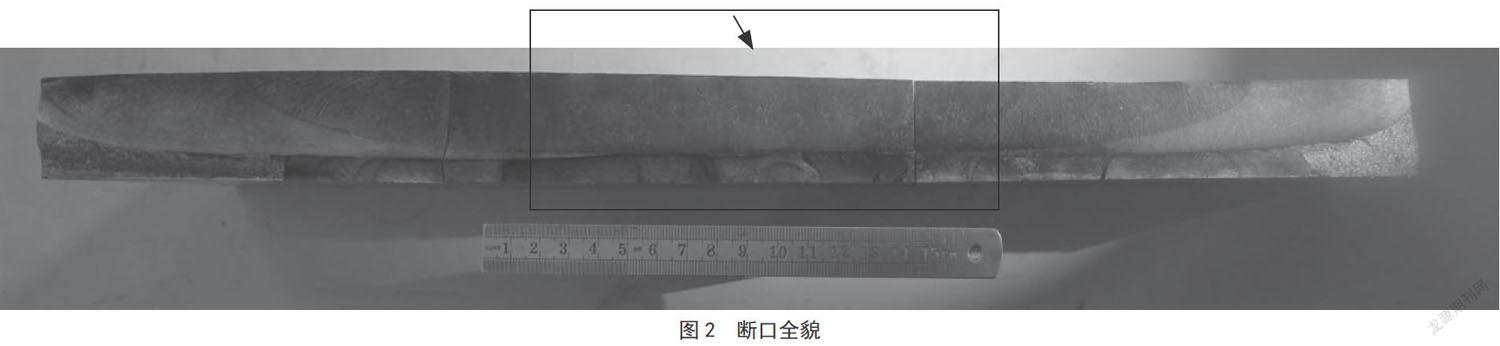

一、宏观断口

经取样打开断口,车轮断口全貌如图2所示,该断口为疲劳断口,贝纹线清晰可见。图2中箭头所指为疲劳源,疲劳扩展区约占整个断口面积的75%。断口下方有许多“半圆形”痕迹,也是疲劳源区,表现为多源疲劳开裂,为应力过大所致,为后开裂区。断口内高出的“山脊”为最后瞬断区。从断口侧面(机加工面)观察,可见断口开裂前沿与加工刀痕重合。

另外,测得车轮外侧疲劳源附近表面粗糙度为0.7-2.7um,符合设计要求。下面取样进一步分析。

二、金相组织

对试样磨抛浸蚀后检验,其裂纹源处附近表面金相组织见图3,表面有二次硬化层,深度约2.7um。基体金相组织为带状分布的珠光体+铁素体,晶粒度为8-7级。另取远离疲劳源处试样检查其表面进行组织,二次硬化层不明显。可见车轮表面加工过程中局部有二次淬硬现象。

三、非金属夹杂物

沿试样纵向进行磨抛后在显微镜下观察,根据GB/T 10561-2005《钢中非金属夹杂物含量的测定标准评级图显微检验法》,其非金属夹杂物评级级别为AO,BO,co,D0.5,Ds0级。

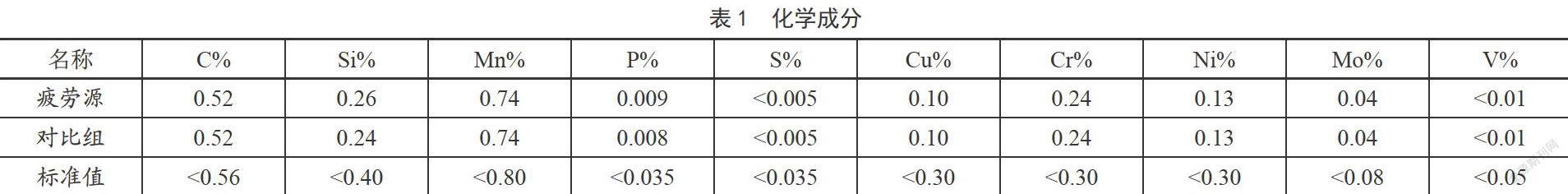

四、化学成分

从轮辐疲劳源附近和远离疲劳源处取样,进行化学成分检测。结果见表1。两组结果都符合设计要求。

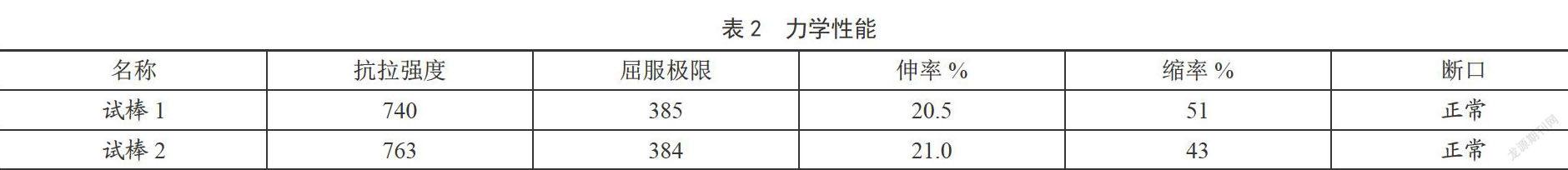

五、力学性能

从轮辐上取拉伸试样,进行拉伸试验,结果见表2。对照技术条件,都符合要求。

六、结论与建议

该车轮轮辐处为疲劳开裂。其化学成分复合材料要求,其力学性能符合设计要求。其轮辐表面裂纹源附近有约2.7um的白色硬化层组织,且裂纹沿刀痕扩展的趋势较明显,对疲劳开裂有一定的影响。

根据以上试验,建议:

1.在表面加工前,检查刀头质量。

2.在表面加工时,优化切削工艺,如:降低进刀速度,调整转速等。尤其是在车轮轮辐弧面,应当适当控制进刀速度。

3.增加冷却液,避免表面加工时表面组织过热;另外,检查冷却液,及时补充冷却液。