柴油精制装置高比例掺炼焦化汽柴油应对措施

2019-09-10陈强

陈强

摘 要:中国石化股份有限公司天津分公司260万吨/年柴油加氢精制装置掺炼焦化汽柴油比例由原设计33.63%提至44.92%,焦化汽柴油的掺炼比大幅增加,260万吨/年柴油加氢装置积极采取一系列措施确保了装置安全运行。

关键词:掺炼;焦化汽柴油;应对措施

根据天津石化公司部署,120万吨/年焦化装置(以下简称1#焦化装置)的焦化汽柴油约35t/h,并入1000万吨/年常减压装置(以下简称3#常减压装置)的直馏柴油一起进入260万吨/年柴油加氢精制装置(以下简称2#柴油加氢装置)进行加氢处理。

1 260万吨/年柴油加氢精制装置简介

中国石化股份有限公司天津分公司2#柴油加氢装置由洛阳设计院设计,操作弹性为74%~100%,年开工时数 8400小时,主要由反应部分(包括新氢压缩机、循环氢压缩机)、分馏部分和公用工程部分组成。该装置以重整氢气为氢源,混合原料油(焦化汽柴油设计掺炼比例为33.63%)经过催化加氢反应进行脱硫、脱氮、烯烃饱和,用以生产精制石脑油和硫含量满足国Ⅵ质量标准要求的精制柴油,精制柴油作为产品直接出厂,精制石脑油作为乙烯料去中沙和烯烃部。

2 新增掺炼物料情况

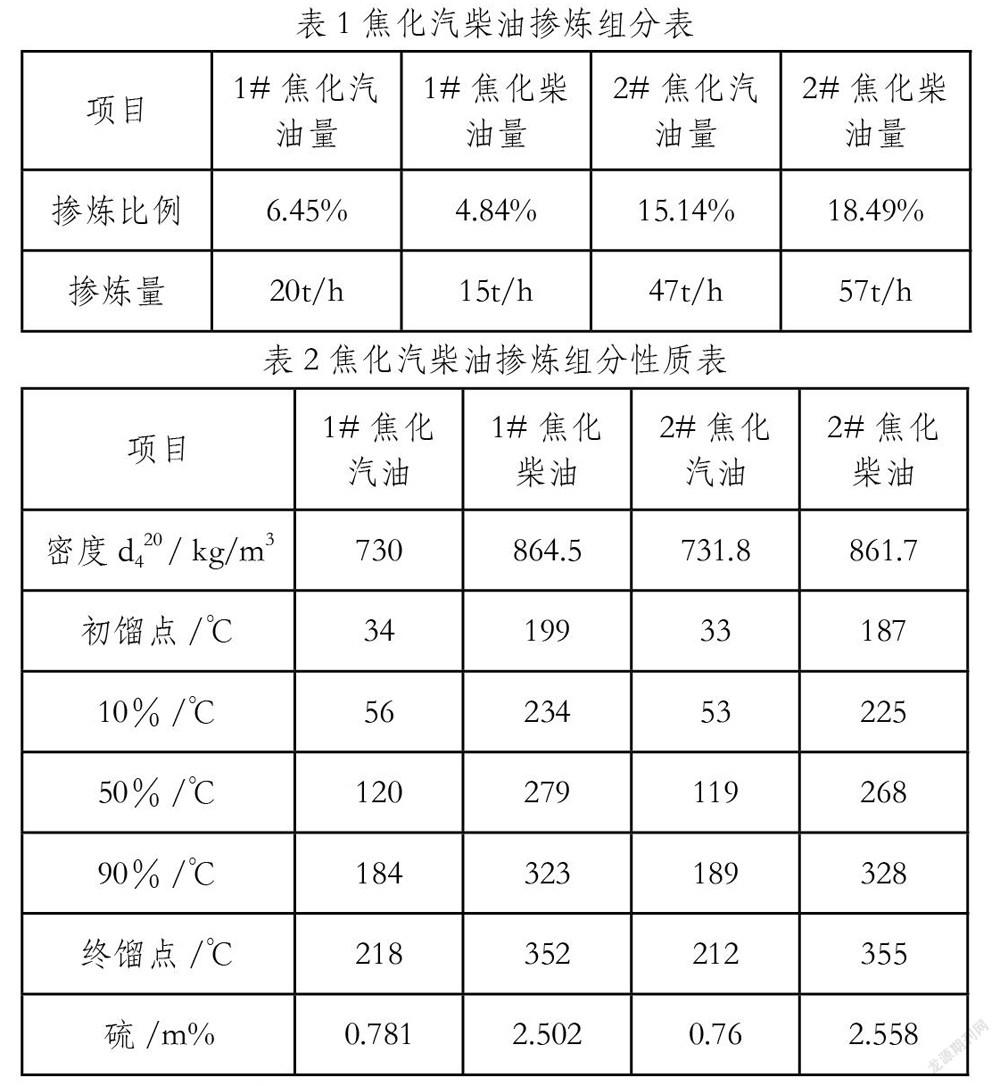

1#焦化装置35t/h的焦化汽柴油经直馏柴油进装置线进入2#柴油加氢装置进行精制后,2#柴油加氢装置焦化汽柴油掺炼量增至139t/h(装置总加工量为310t/h)。其中焦化汽柴油掺炼组分见表1;焦化汽柴油掺炼组分性质见表2。

由上表可知,1#焦化汽柴油和2#焦化汽柴油性质基本一致,但焦化汽柴油总掺炼量增加,将严重考验装置处理焦化汽柴油的能力。

3 操作调整

随1#焦化装置35t/h的焦化汽柴油经直馏柴油进装置线进入2#柴油加氢装置,造成2#柴油加氢装置原料油性质大幅度发生变化,装置耗氢量逐渐增加,R102第一床层温升明显增加由41℃上升至56℃,装置利用冷氢稳定反应器各床层出口温度(R102中间床层冷氢控制阀开度由0%开至90%)。由于1#焦化汽柴油的掺炼,原料中轻组分明显增加,冷低分油量由掺炼前的26t/h增至37t/h;汽提塔顶回流罐D201和分馏塔顶回流罐D202液位持续上升,石脑油外送量也由61t/h上升至78t/h。

4 掺炼中遇到的问题及应对措施

在1#焦化汽柴油进入本装置后,由于原料组成和性质变化,2#柴油加氢装置积极采取应对措施,维持本装置平稳安全运行,并全程监控产品质量,保证了产品质量合格。在此过程中,2#柴油加氢装置采取措施如下:①合理利用冷氢控制反应深度:自1#焦化汽柴油进入本装置后,耗氢量由35000Nm3/h提升至38200Nm3,R102上床层温升升高至56℃,装置及时开启冷氢控制阀(R102床层冷氢控制阀开度由0%开至90%),控制反应器各床层温升,降低反应深度,避免超温事故发生;②1#焦化汽柴油的進入,造成本装置轻组分增加明显,冷低分油流量由原来的26t/h增加至37t/h,冷高分和冷低分液位控制阀都全开情况下都不能满足外排要求,装置内操及时联系外操适度打开液控副线手阀,控制热高分和冷高分液位;随着轻组分流量增加,汽提塔塔顶负荷增加,导致C201顶压力由原来的0.56MPa增加至0.60MPa,控制回流罐(D201)压力0.52MPa,所以联系2#焦化装置增收酸性气,本装置酸性气外送量由3477Nm3/h增加至4969Nm3/h(酸性气外排控制阀由42%增大至61%)。原料轻组分增大,最终导致装置分馏塔顶回流罐D202液相增加,石脑油量增加,石脑油外送量从61t/h提升至78t/h。石脑油外送量增大导致石脑油水冷器冷却负荷增加,为保证石脑油出装置温度,石脑油冷却器循环水阀都开至最大。

5 结论

经验表明:①2#柴油加氢装置具备高负荷掺炼焦化汽柴油的能力,并能确保产品质量合格;②2#柴油加氢装置高负荷掺炼焦化汽柴油时,轻组分增量明显,故需装置提前做好应对措施,确保装置安全运行。