金属雷管聚能射流和金属飞片防护的试验研究

2019-09-10孔祥雷何晓光王喜刚张淑坤

孔祥雷,何晓光,王喜刚,张淑坤

(1.辽宁科技学院资源与土木工程学院,辽宁 本溪 117004;2.辽宁工程技术大学土木工程学院,辽宁 阜新123000)

目前我国很多爆破工程中仍然采用普通塑料导爆管雷管起爆网路,由于地表雷管爆炸后产生的聚能射流及高速金属飞片会超前破坏未传爆的塑料导爆管,使网路拒爆的现象时有发生。普遍认为地表网路传爆节点采用正向起爆方式,具有较强的起爆能力,但雷管聚能射流、金属飞片容易破坏未传爆的网路引起拒爆;而反向起爆可以避免这个问题,但其起爆可靠性略差。伍朝胜[1]认为,用雷管起爆导爆管网路时,起爆导爆管的雷管与导爆管应正向连接。《爆破安全规程》 GB 6722-2014[2]要求,须有防止雷管聚能射流切断导爆管的措施,很多技术人员也早已提出了现场用胶布包缠的方法[3-5]。陈福梅[6]在雷管凹穴压入炸药和沙子阻碍聚能射流的形成,郑洪智[7]就地取材提出了用泥团或包装箱纸团干扰聚能射流的方法。结合同行的研究工作和成果,本文提出了采用防护帽对金属雷管聚能射流和金属飞片进行防护的方法,对带有聚能穴的雷管爆炸后产生的聚能射流及金属飞片进行了研究。

1 防护帽设计

1.1 防护原理

试验表明,正向起爆节点金属雷管对导爆管网路的破坏,主要是聚能射流及轴向个别获得较大动能的金属飞片[8],导爆管的爆速在1 700~2 000 m/s范围内,而雷管聚能射流近端速度超过4 000 m/s[9],轴向个别飞片速度可达2 000 m/s以上[10]。可以这样认为,雷管的聚能射流和轴向金属飞片问题是密切关联的。由高速摄影的结果可以看出[9,11],雷管聚能射流的形成存在初始-成长-衰减过程,如果在初始阶段就对其进行破坏,则可以阻碍聚能射流的形成。为此,防护雷管聚能射流和金属飞片的方法及原理是在聚能穴前端安装一个吸能体,在雷管起爆后聚能射流形成的初始阶段时对其进行破坏,同时又可减少轴向飞片数量,降低飞片速度。吸能体自身吸收能量后变形、解体,并以较低的动能飘散,不产生二次碎片破坏,达到防止雷管聚能射流及轴向飞片切断导爆管的目的。

1.2 防护材料

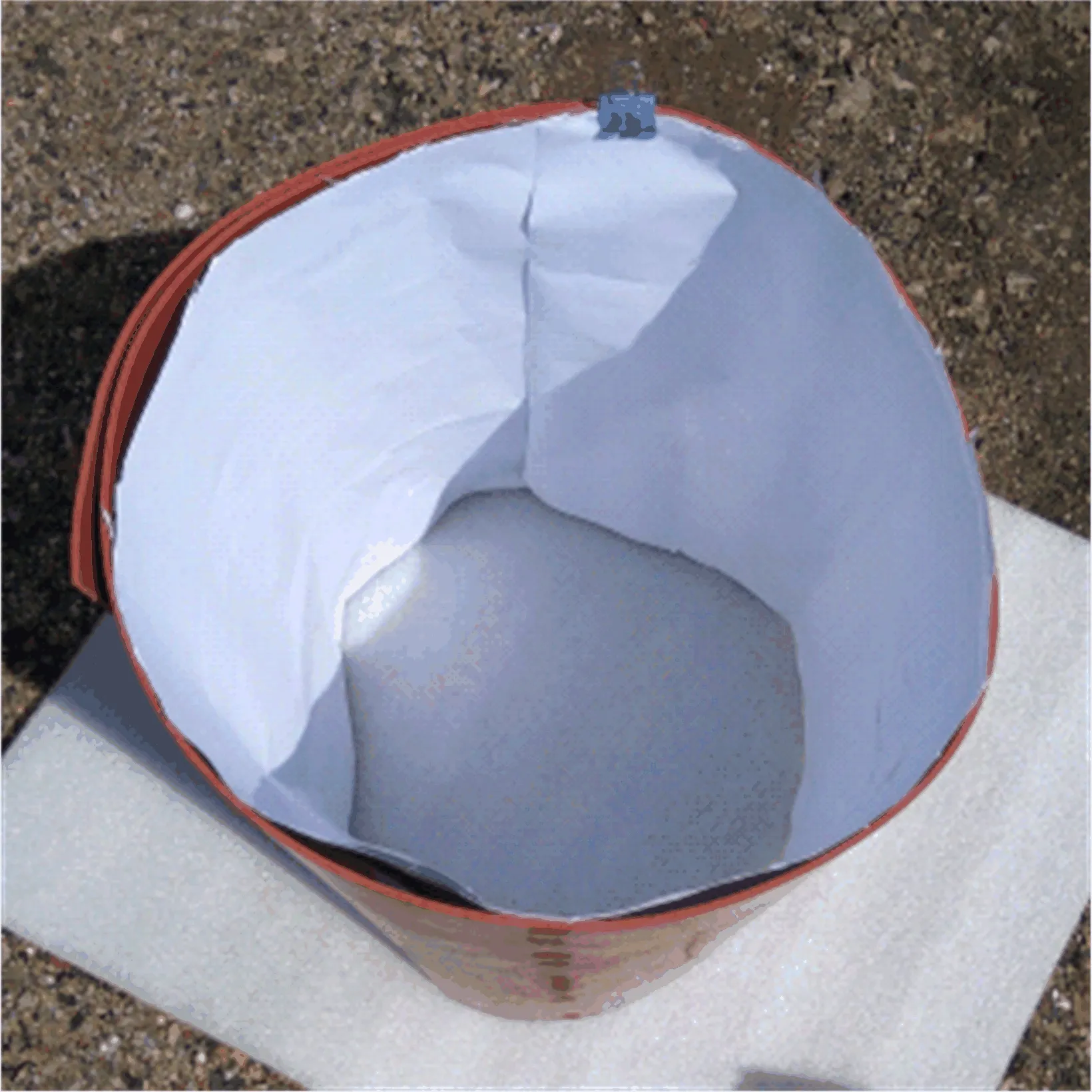

FRP(纤维增强复合材料)是以玻璃纤维及其制品作为增强材料,以合成树脂作基体材料的一种复合材料。具有质量轻、强度高、耐高温等特点,而且不参与爆炸反应,其破坏后变成纤维状(见图1)。因雷管直径为6.7 mm,选用直径为8 mm的玻纤棒,将其截成长2 cm一段作为吸能体,用热塑胶管固定在雷管前端作为聚能射流的防护帽(见图2)[12]。

2 试验方案

2.1 试验方法

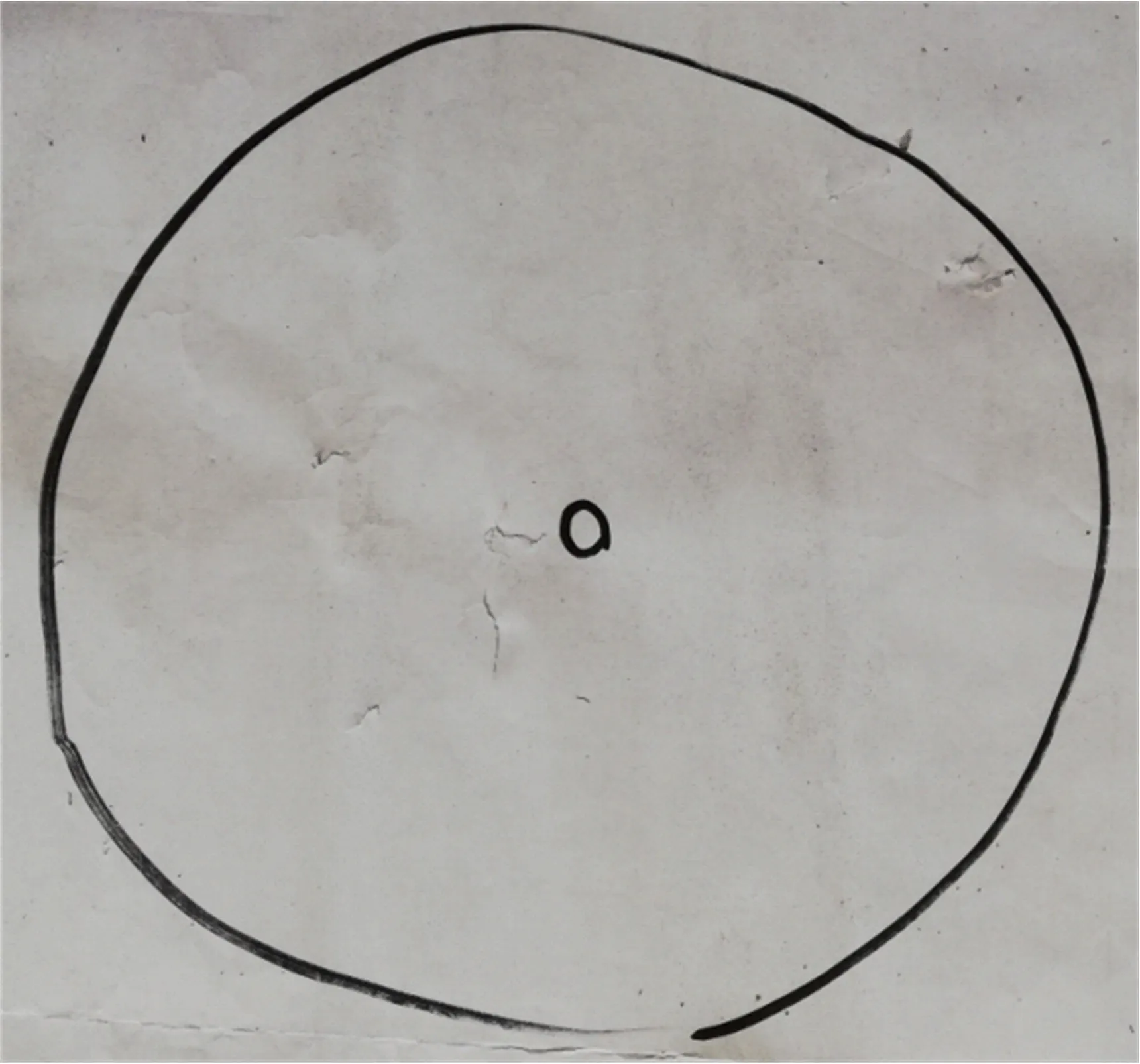

由于雷管爆炸后金属飞片数量多、体积小、速度快,具有极强的破坏力,常规的方法难以对其观测,所以采用靶痕法,即根据雷管爆炸后留在靶纸上的孔痕数量、大小、形状、切口利度、分布情况等静态特征,研究金属碎片的运动、分布情况等动态规律,其方法简单,效果直观,成本低廉。具体为:用白纸卷成直径为28 cm,高34 cm的纸筒作为径向靶纸,外衬厚3 mm的橡胶板筒,用于捕捉雷管爆炸产生的径向金属飞片;在径向靶纸底部铺上一张白纸作为轴向靶纸,下垫4 mm厚塑料泡沫垫和3 mm厚铝板,用于捕捉雷管爆炸产生的金属射流和轴向金属飞片(见图3)。用3.5 mm厚铁板焊接40 cm×40 cm×40 cm的防爆铁箱,下部敞口,上部中心留一个7 mm的圆孔,用以插入导爆管雷管(见图4)。

图3 靶筒结构Fig.3 Target tube structure

图4 防爆铁箱Fig.4 Explosion proof iron box

2.2 试验过程

根据设计的靶痕试验法,分别对单发雷管、安装防护帽的单发雷管、绑扎导爆管的单发雷管和安装防护帽并绑扎导爆管的单发雷管4 种工况开展了相应的起爆试验。采用带有聚能穴的8#普通塑料导爆管钢壳雷管,将靶纸按试验顺序编号,将铁箱居中扣在靶纸上,从上部圆孔将雷管置于径向靶纸中央(见图5),聚能穴距轴向靶纸约25 cm,距径向靶纸约13.5 cm,此时可以不考虑冲击波和爆生气体对靶纸的影响[6],其他涉及火工品的相关程序由持证的同一爆破员按要求操作,依序起爆。

图5 试验系统装置Fig.5 Test system device

3 试验结果及分析

图6 雷管爆炸后的靶纸Fig.6 Target paper after detonator explosion

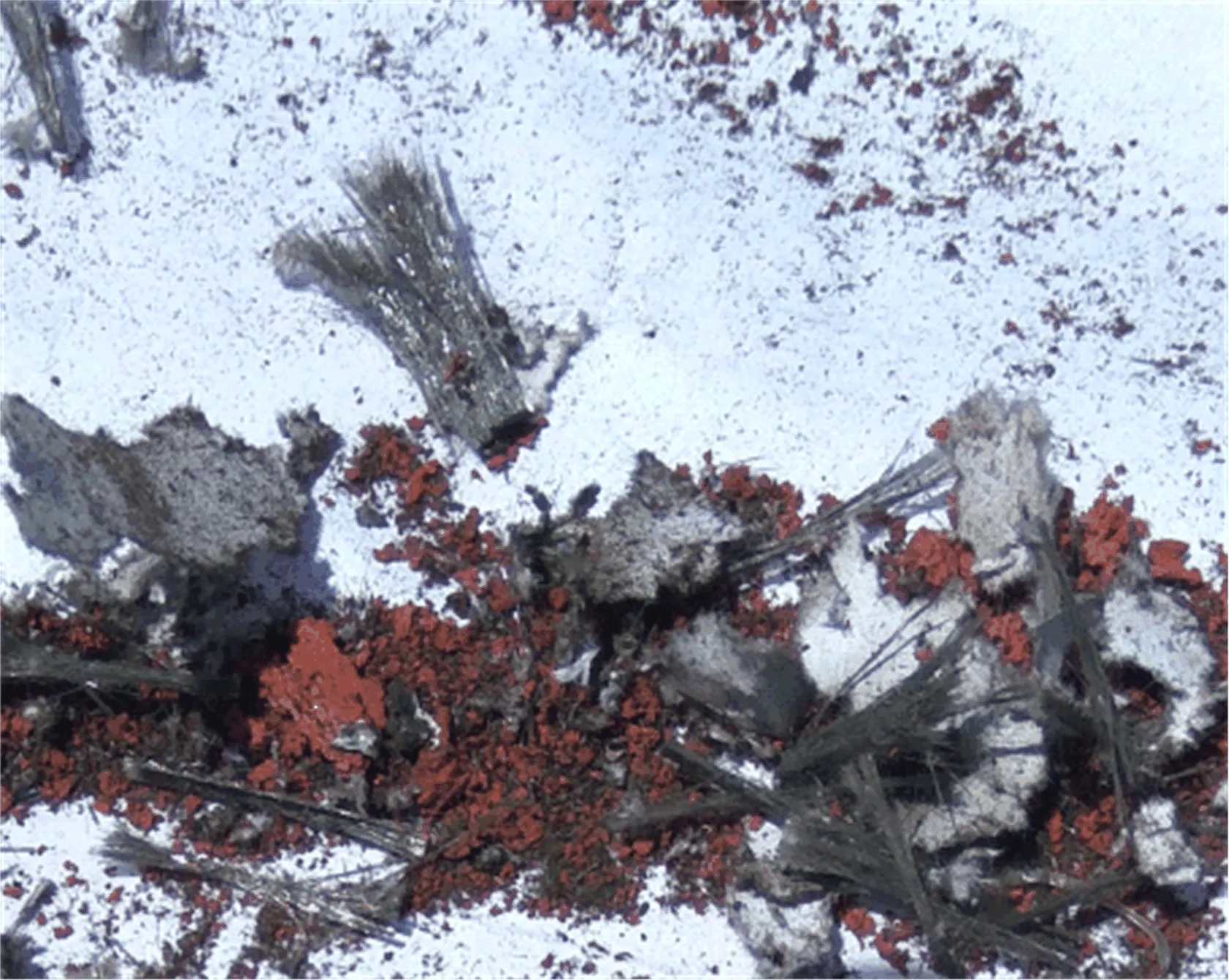

按照设计共进行4 次试验,雷管爆炸后,金属飞片在靶纸上留下了大量的穿孔痕迹(见图6),雷管防护帽吸能后破碎成束状玻璃纤维(见图7),而且4次试验金属飞片在靶纸上的分布范围、数量、形状、切口利度等均不相同。

图7 吸能破坏后的防护帽Fig.7 Protective cap after energy absorption damage

3.1 试验结果

3.1.1 单发雷管(1#靶纸)

在轴向靶纸中央有一金属射流穿孔,近似圆形,直径约5.5 mm,切口边缘较整齐,有轻微高温灼烧痕迹。在半径23.3 cm范围内,散落分布着约170 个穿孔,其中聚能穿孔周围分布的穿孔较集中,形状有条形、椭圆形、L形、点状等,最长约2.8 mm,最小0.5 mm,绝大多数穿孔边缘整齐锋利,少数穿孔边缘有毛边(见图8)。

图8 轴向碎片穿孔分布Fig.8 Axial fragment perforation distribution

在径向靶纸上形成较规则的穿孔破碎带,宽约3 cm,展开近似直线,破碎带前方20 cm范围较均匀地分布一定数量的穿孔,尺寸较小,在3 mm之内,但1 mm以内居多,多数穿孔边缘较整齐;在破碎带中后方有较大的碎片穿孔,最大直径6 mm,边缘不整齐,有毛边,穿孔以2 mm的居多。靶纸上有褐色的斑点状炸药反应残留物。破碎带及其后部靶纸破损较严重(见图9)。

图9 径向碎片穿孔分布Fig.9 Radial fragment perforation distribution

3.1.2 单发雷管安装防护帽(2#靶纸)

带有防护帽的单发雷管如图10所示,在轴向靶纸上没有聚能穿孔,有5 个撞击撕裂处,最长4 cm,在半径14 cm范围内仅有2 个点状穿孔,毛边,1个灼烧点状孔,直径均不超过0.9 mm;由于向侧前方飞散的金属碎片穿透径向靶纸和橡胶筒,在半径14 cm外留有约30 个直径0.5 mm的小孔,边缘有毛边,另有约40 个凹痕,较大的为0.8 mm(见图11)。

图10 安装防护帽的雷管Fig.10 Detonators with protective cap

图11 轴向碎片穿孔分布Fig.11 Axial fragment perforation distribution

在径向靶纸上形成比较规则的穿孔破碎带,宽约6 cm,穿孔以点状居多,还有一部分点状孔痕,破碎带前13 cm范围内碎片穿孔较密集,多数尺寸较小,切口毛边,最大尺寸不超过3 mm,防护帽破碎成束状纤维玻璃丝,个别嵌在靶纸上;破碎带后方穿孔较大,个别达5 mm。破碎带及其后部靶纸已严重破损(见图12)。

图12 径向碎片穿孔分布Fig.12 Radial fragment perforation distribution

3.1.3 单发雷管绑扎6 根导爆管(3#靶纸)

绑扎导爆管的单发雷管如图13所示,在轴向靶纸上没有明显的聚能穿孔,在半径14 cm范围内均匀分布约100 个穿孔,以外约有20 个穿孔(原因同上),绝大多数边缘不规则,有毛边,多数直径2 mm左右,最小的点为0.1 mm;其中有4 个条形撞击撕裂孔,最大的长4 cm(应为导爆管撞击所致),有约10 个3 mm以上穿孔,最大的尺寸约4 mm,切口不整齐有毛边,边缘无灼痕(见图14)。

图13 绑扎导爆管的雷管Fig.13 Detonator with nonel

图14 轴向碎片穿孔分布Fig.14 Axial fragment perforation distribution

在径向靶纸上形成极不规则的穿孔破碎带,宽约7 cm,破碎带中心两侧20 cm范围内有大量碎片穿孔,平均尺寸2~3 mm,最小的点状穿孔0.1 mm,个别撕裂孔接近10 cm(应为导爆管撞击所致),绝大多数穿孔边缘有毛边。破碎带靶纸破损严重,靶纸表面残留大量黑色点状残留物(见图15)。

图15 径向碎片穿孔分布Fig.15 Radial fragment perforation distribution

3.1.4 单发雷管安装防护帽并绑扎导爆管(4#靶纸)

同时安装防护帽并绑扎6根导爆管的单发雷管如图16所示,与2#靶纸情况相似,在轴向靶纸上无聚能穿孔,半径14 cm范围内无碎片穿孔分布,有5 个撞击破裂孔(应为导爆管撞击所致),以外散落约15 个较小的穿孔,直径最大约1 mm,最小的约0.1 mm,切口边缘不规则有毛边。还有一部分点状未穿透凹痕(见图17)。

图16 安装防护帽绑扎导爆管的雷管Fig.16 Detonator with protective cap and nonel

图17 轴向碎片穿孔分布Fig.17 Axial fragment perforation distribution

在径向靶纸上形成不规则的穿孔破碎带,宽度约7 cm,边缘整体呈条状撕裂,破坏严重,破碎带10 cm范围内分布较多的条、点状碎片穿孔,尺寸在1.5 mm以内,多数穿孔边缘毛边,破碎带内穿孔较密集。破碎带靶纸破损更为严重(见图18)。

图18 径向碎片穿孔分布Fig.18 Radial fragment perforation distribution

3.2 防护效果分析

为了简化问题便于分析,将热缩管和防护帽作为一个整体考虑,忽略其影响;同时仅将径向靶纸的结果作为参考,重点分析轴向。

2#靶纸与1#靶纸相比,轴向:聚能穿孔消失,中央金属飞片穿孔区消失,穿孔体积变小,边缘变钝,未穿透的点痕增多。径向:飞片穿孔的分布集中于破碎带,穿孔边缘变钝。说明在比较理想条件下,防护帽在25 cm 范围以内完全破坏了聚能射流,金属碎片体积变小,数量减少,动能降低,同时改变了金属飞片的分布。

3#靶纸与1#靶纸相比,轴向:没有聚能穿孔,但有数量较多、尺寸较大的飞片穿孔,穿孔边缘不锋利,说明绑扎导爆管吸收了一部分能量,对聚能射流产生了破坏作用,对金属飞片也产生了一定影响,这与文献[8]是吻合的。径向:破碎带极不规则,宽度变大,穿孔边缘不锋利,说明绑扎导爆管后吸收了一部分能量,改变了金属飞片的状态,同时导爆管起爆后的气体冲击加剧了靶纸的破坏。

4#靶纸与3#靶纸相比,轴向:穿孔数量减少80%以上,与2#靶纸相比穿孔数量减少50%,与1#靶纸相比穿孔数量减少90%以上,说明防护帽对雷管轴向金属飞片具有极高的防护率,防护帽与绑扎导爆管共同作用提升了防护效果。径向:与3#靶纸相比,破碎带破碎更严重,穿孔分布范围集中于破碎带,说明防护帽使径向金属飞片范围发生改变。

雷管起爆导爆管是各种因素共同作用的,复杂的物理、化学、力学过程,在雷管前端施加较强约束(防护帽)、侧向和侧前端施加较弱约束(胶布、导爆管)以及在前端施加较强(防护帽)和侧向较弱(胶布、导爆管)约束,对聚能射流、金属飞片的状态均产生了不同的影响。可见,通过改变外界约束条件就可以控制起爆效果,防护帽的实质就是改变雷管爆炸的外界约束条件,改变爆炸产物和能量的分配从而保护起爆网路。

4 结论与展望

1)防护帽能够吸收聚能射流能量,在一定范围内破坏雷管的聚能射流作用。

2)防护帽能够极大降低雷管轴向金属飞片的数量,具有较高的防护率,因此降低雷管轴向金属飞片破坏导爆管网路的概率。

3)单独起爆导爆管时,金属射流和飞片分布、状态也发生了较有利地改变,因此用胶布绑扎导爆管本身就是一种对雷管金属射流、飞片的防护。

4)靶痕试验法是研究雷管爆炸后金属飞片数量、形状、分布等问题的一种简单、实用的有效手段。

本文对相关生产、研究等工作提供了有价值的启示和参考。也有诸多不足及未能解决的问题,如径向靶纸破损较严重、防护帽是否会增加径向金属飞片对网路的破坏几率等,今后可在防护帽的形状、尺寸、材质与防护效果关系,以及在起爆、运搬过程中降低意外事故的概率和风险问题等方面开展大量试验、研究工作,使防护帽能广泛用于工业雷管的安全防护。