通风除尘管道的粉尘沉积厚度检测方法

2019-09-10胥奎

胥 奎

(中煤科工集团重庆研究院有限公司,重庆 400037)

0 引言

在有爆炸危险粉尘存在的工厂、矿山、矿井等工业作业场所,其沉积在地表、设备、井巷上的各类可燃性、爆炸性粉尘是作业场所中安全生产潜在的危险[1]。其中可燃性粉尘在除尘管道中的沉积厚度会造成潜在的爆炸的危险[2]。大量试验证明,1 mm厚的可燃性粉尘在6 kPa的外力作用下能够达到爆炸浓度[3]。因此,要求工业场所除尘管道粉尘沉积的厚度不能超过1 mm[4],要进行定期清扫;对管道粉尘厚度实时监测,提醒厚度异常,有效避免爆炸危险的发生。

粉尘沉积厚度的检测在国内处于起步阶段,虽然针对沉积规律已开展研究,比如胡大山等[5]对粉尘在除尘管道内沉积行为进行了分析,但是却没有得到相应的检测方法。

文中借鉴气体-粉尘两相流理论,利用Fluent对通风除尘管道的粉尘分布规律进行了数值模拟[6],分析了了管道内粉尘的沉积规律,提出一种质量检测转化为厚度检测的新型粉尘沉积厚度检测方法。并通过大量试验验证了该检测技术的分辨率和精度。

1 通风除尘管道内粉尘分布规律

应用CFD的Fluent作为计算平台,采用基于同位网格的SIMPLE算法对除尘管道内的粉尘分布规律进行了数值模拟。

1.1 建立几何模型及划分网格

选取抛光打磨车间常用除尘管道直径是600 mm,粉尘沉积厚度检测需要在管道下方开孔,根据检测中使用的传感器感应直径,此处选择开孔直径为35 mm。

然后采用Fluent的前处理软件GAMBIT建立开孔安装了厚度检测单元的通风除尘管道几何模型,并进行网格划分。设置Elements 为Hex,设置Type 为Cooper,在Spacing文本框中输入1,即网格步长为1,其他参数保持默认。划分网格后的GAMBIIT几何模型如图1所示。网格划分后通风除尘管道左侧均设为入口边界,通风除尘管道右侧均设为出口边界[7-10]。

图1 划分网格后的GAMBIT几何模型

1.2 数值模拟的边界条件和尘源参数

采用欧拉模型对管道内粉尘颗粒的运动进行模拟,假定此管中的流动形态为湍流,采用k-epsilon模型计算相关数值。

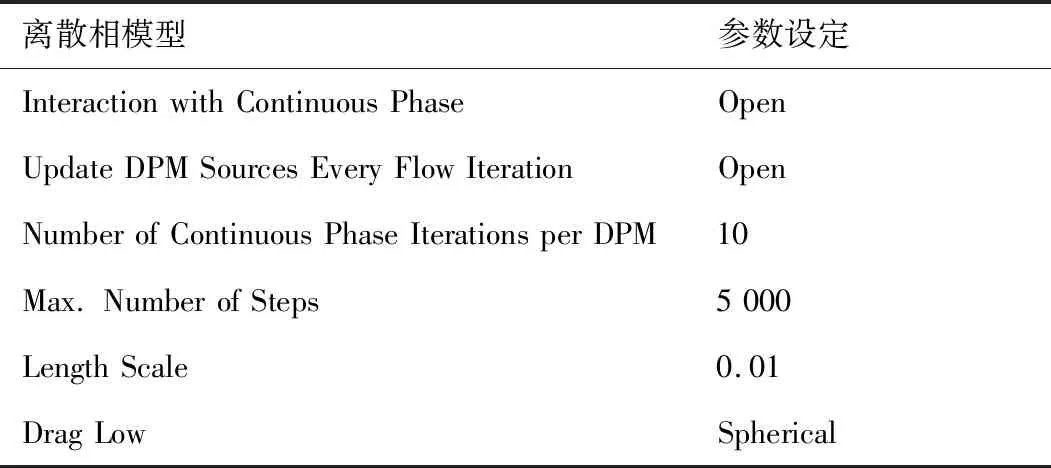

计算模型设定如表1所示,边界条件设定如表2所示,离散相参数设定如表3所示,粉尘尘源参数如表4所示[11-15]。

表1 计算模型设定表

表2 边界条件设定表

表3 离散相参数设定表

1.3 模拟结果及分析

粉尘速度流线图如图2所示,流体从左侧入口以10 m/s速度进入管道,在整个管道轴向上呈由高到低的状态分布,同时开孔处的速度流线高低分布趋势和管道内一致。管道轴向粉尘浓度分布云图如图3所示,管道横截面粉尘浓度分布云图如图4所示。

表4 粉尘尘源参数设定表

图2 管道轴向速度流线图

图3 管道轴向粉尘浓度分布云图

图4 管道横截面粉尘浓度分布云图

从模拟结果可以看出,开孔直径35 mm时,开孔处的浓度与管道底部未开孔处基本一致。开孔对整个管道内的流场不会带来任何影响,更加不会带来粉尘的附加沉积。因此,对管道底部的粉尘沉积厚度检测只需要关注开孔处的沉积厚度。

2 粉尘沉积厚度检测方法

2.1 基本原理

采用基于称重原理的厚度检测,将单位面积上的粉尘沉积质量转换为沉积厚度。其基本原理如图5所示,在通风除尘管道底部开一个测试小孔,称重感应单元安装在开孔底部,对沉积在感应面的粉尘进行质量监测,并转换成沉积厚度。

图5 检测基本原理图

图5中,管道底部开孔处的粉尘全部沉降在称重感应单元内,根据感应单元检测的粉尘质量,结合开孔面积和粉尘堆积密度,可以得到管道内沉积粉尘的厚度。特别需要注意的是,开孔处和连接管、感应单元和连接管均需要良好密封,避免粉尘的附加沉积。

2.2 粉尘质量-厚度数学关系

当检测管道内粉尘沉积厚度时,需要在管道底部开孔安装沉积粉尘感应单元,开孔的面积即为计算粉尘厚度-质量关系的面积,而不是称重感应单元的面积。

假设被检测的管道开孔面积为S,沉积粉尘的堆密度为ρ,则可得出厚度L和质量M的关系[16]。

(1)

假设开孔的半径r,则式(1)变换为

(2)

由式(2)可以得到粉尘沉积单位厚度与单位质量变化量的关系 。

(3)

由此可见,称重感应单元的分辨率越大,粉尘沉积厚度的分辨率就越大。

本文对通风除尘管道内粉尘分布规律的数值模拟中,管道底部开孔直径为35 mm,抛光铝粉的堆密度ρ取0.4 g/cm3,根据式(3)计算得出0.1 mm沉积粉尘的质量。

ΔM=0.1×πr2ρ=38.484 mg

即当称重感应单元的质量分辨率达到38.484 mg时,可实现0.1 mm的粉尘沉积厚度检测。

2.3 称重单元设计

图6为称重单元结构图。称重感应面为便于粉尘的收集,设计成漏斗状集尘斗,整个单元密封,保证收集的粉尘不被扬起,引起非正常的质量变化。集尘斗固定在称重传感器的应力端,同时集成了温度补偿。

1-集尘斗;2-称重传感器图6 称重单元结构图

2.4 信号处理

由于0.1 mm的厚度检测要求称重分辨率在38 mg,除了称重传感器的分辨率高,还需要信号转换部分也要有足够高的分辨率,才能识别粉尘沉积质量mg级的变化。因此,此处选用的AD转换器是24位的,其对模拟信号的识别范围为0~224。

称重传感器的参数为:激励电压Vcc,灵敏度kv,量程Gm;24位AD转换器参数为:放大倍数Ag,参考电压Vref,AD转换值Nd(含加载和皮重),“零加载”(皮重)的AD值是Nc。

假设Va为称重传感器初始输出电压,Vi为加载沉积粉尘后称重传感器的输出电压,Gi是实际加载粉尘的质量。

根据AD转换器的数学转换公式,可得AD转换值Nd与Va、Vi的数学关系。

(4)

由此可推导得出式(5)。

(5)

加载电压Vi与加载质量Gi存在如下的关系,如式(6)所示。

(6)

可以得出:

(7)

综合式(5)和式(7),推导出Nd的数学算式。

(8)

同理,可以得到初始电压Va对应的“零加载”(皮重)的AD值Nc的数学式。

(9)

推到得出Va的算式为

(10)

将式(10)带入式(8)中进行推算得出AD转换值Nd与Nc的关系式。

(11)

(12)

根据称重传感器的参数和AD转换器的性能,在某次应用中称重传感器激励电压Vcc=5 V,灵敏度kv=2 mV/V,量程Gm=113 g;AD转换器放大倍数Ag是64,参考电压Vref设为2.5 V。带入式(12)后发现称重传感器1 mg的变化对应AD转换器变化值44,也就是说38 mg质量变化(沉积粉尘厚度0.1 mm)对应AD转换器变化值1 672,可见理论分辨率可以达到0.01 mm[17-18]。

综上可见,该种沉积粉尘厚度检测方法的分辨率高,能够检测粉尘沉积厚度。

3 实验测试及结果分析

为了验证通风除尘管道粉尘分布规律的数值模拟结果和粉尘沉积厚度检测方法,进行了验证实验,实验设备如图7所示。系统主要由定量发尘器、静电除尘器、空压机、风硐、风速测定仪、电脑控制平台及风机组成。

图7 粉尘沉积厚度实验系统

为了便于实验,在风硐中间加装一节与风硐直径相同的管道,其下端开孔直径为35 mm用于安装设计的粉尘沉积厚度传感器,该加装的管道上半部能够活动的打开进行手动厚度测量。实验中将抛光打磨车间产生的镁铝合金粉末装入发尘器,风硐风速设定为8 m/s,使用精度0.01 mm的深度游标卡尺作为标准器件来量取沉积粉尘的实时厚度值,并与沉积粉尘传感器的测量厚度值进行对比。设定环境相对湿度小于80%RH,温度为(20±5) ℃。

通过游标卡尺对风硐粉尘沉积厚度和开孔处的沉积厚度进行了29次测量,得到两处的厚度数据如图8所示。

图8 风硐和开孔处粉尘沉积厚度结果

如图8所示,风硐的粉尘沉积厚度和开孔处的沉积厚度变化规律一致,开孔处并没有附加的粉尘沉积,验证了通风除尘管道的分布规律数值模拟结果的正确性。

经过29次测量后,该种厚度检测技术的分辨率达到0.01 mm,精度达到0.07 mm,如图9所示。

图9 测量误差

4 结论

(1)基于CFD的气固两相流理论,根据气体-粉尘流动的特性,对通风除尘管道内粉尘分布规律进行了数值模拟,得到粉尘分布规律。

(2)基于数值模拟的粉尘分布规律,提出了一种高精度的粉尘沉积厚度检测方法,并将质量检测转化为厚度检测。

(3)通过实验验证了通风除尘管道粉尘分布规律的数值模拟结果和粉尘沉积检测方法的分辨率和精度,表明分辨率达到0.01 mm,精度达到0.07 mm。