车用氧化锆基氮氧化物传感器信号测试及分析

2019-09-10徐晓强谢光远于金营黄海琴熊友辉

徐晓强,谢光远,陈 影,于金营,黄海琴,熊友辉

(1.武汉科技大学材料与冶金学院,湖北武汉 430081;2.武汉四方光电科技有限公司,湖北武汉 430000)

1 泵氧原理

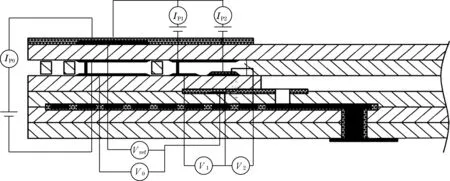

氧化锆陶瓷作为固体电解质,在室温到电解质材料工作温度这一温度范围内要求为稳定的立方相结构。研究表明,在ZrO2中添加一定的其他金属氧化物,可以使立方ZrO2在室温下稳定。简家文[1]等采用Y2O3作为稳定添加剂发现其对氧化锆陶瓷的稳定性有很大的帮助,且添加钇所产生的离子空位有利于氧离子通过,其泵氧模型如图1所示。

图1 泵氧模型

根据泵氧原理,国外博世公司和NGK公司通过球磨、流延、印刷、叠压和烧结等工艺研制出了基于氧化锆陶瓷(5YSZ)的车用NOx传感器芯片[2-3],该芯片在730 ℃工作,通过检测测量泵极限电流来获得尾气中NO的浓度,从而可以向SCR系统反馈并喷射适量尿素,减少汽车尾气中NOx的排放[4-7]。芯片结构及电路图如图2所示,根据功能将产生电流Ip0、Ip1、Ip2的电化学泵分别定义为主泵、辅助泵、测量泵。

2 芯片测试

将芯片放入自制检测装置进行信号测试。检测方法为单泵法和三泵法。单泵法是只使用一个电化学泵(主泵、辅助泵或测量泵),检测不同气氛下的电流值。三泵法即控制三泵同时工作,通入混合气体模拟汽车发动机尾气燃烧环境,测量其主泵、辅助泵、测量泵电流值。自制检测装置如图3所示,该检测系统可分为3个模块:配气模块,加热测试模块,尾气回收模块。模拟汽车尾气环境要求具体参数如下:(1)气体流量2 000 mL/min;(2)气体温度100~800 ℃;(3)氧气浓度可调范围0~20%;(4)NOx浓度可调节范围0~3 000 ppm(1 ppm=10-6)。

图2 NOx传感器结构及检测电路图

图3 测试装置示意图

测试步骤:采用99.99%高纯氮为填充气,用配气仪将O2和NO及其他气体混合后,流经已经预热的传感器探头部位,经过控制单元调整芯片加载电压,通过UT181A型号高精度电流表检测芯片即时电流,尾气中NO被高锰酸钾溶液吸收净化。混合气体流量2 000 mL/ min,传感器芯片加热温度控制在730 ℃左右。

3 结果与分析

3.1 单泵测试及分析

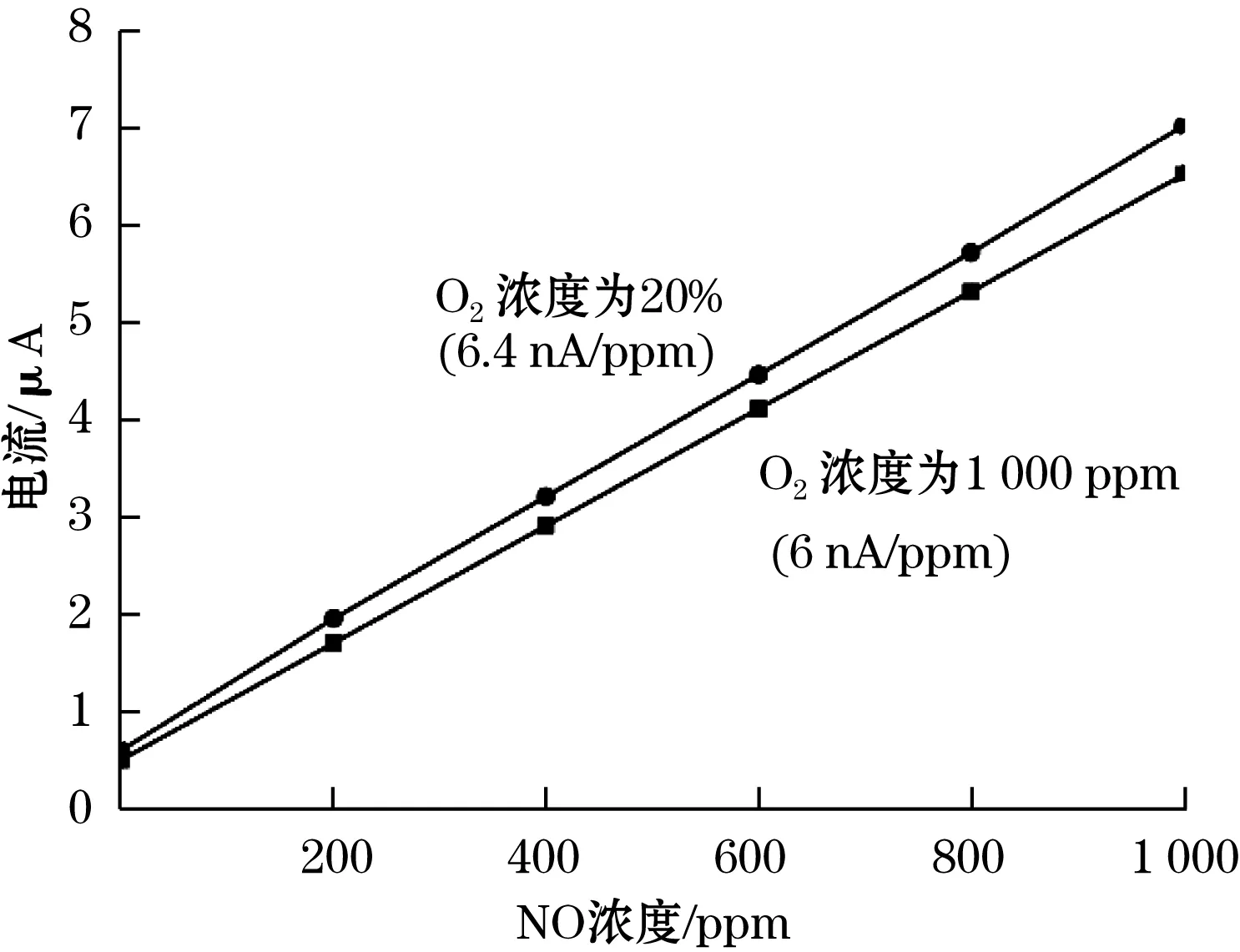

根据单泵测试方法,测试结果如图4、图5所示。

通过上述曲线发现其主泵、辅助泵和测量泵极限电流与O2和NO浓度成正相关,与多孔扩散层极限电流公式[8]相吻合,曲线斜率表示扩散阻力的大小。

Ilim=4FD(P0-Pe)/(RR′T)

(1)

式中:Ilim为极限电流,μA;F=96 485 C/mol,为法拉第常数;D=1.68 cm2/s,为气体扩散系数;P0为待测气体氧分压;Pe为达到极限电流时测量电极上的氧分压,Pe=0 atm,1 atm=101.325 kPa;R为扩散阻力;R′=

82.05 atm·cm3/(mol·K),为气体常数;T=1 003 K,为工作时芯片的绝对温度。

通过单泵测试方法能较简单地分辨芯片性能,根据图4、图5可以发现,不同的电化学泵存在不同的极限电流,主泵的极限电流最大,这表示其泵氧能力最强,辅助泵泵氧能力较弱。此外,测量泵极限电流与NO浓度存在对应关系。

图4 主辅泵电流与O2浓度关系

图5 测量泵电流与NO浓度关系

3.2 三泵测试及分析

3.2.1 NOx传感器两种控制策略的比较

在三泵测试中,首先采用定电压控制策略,即“V0、V1反馈控制”策略[9-10]。分别将V1预设为400 mV或者450 mV,在高氧浓度条件下(20%),变化NO浓度从0~1 000 ppm,观察不同的V1值对辅助泵电流Ip1的影响。其测量结果如图6所示。

图6 V1预设值与辅助泵电流关系

从图6中可以看出,同样的NO浓度值,不同的V1设定值,对Ip1影响非常大,这是因为NO在较高浓度氧的第一空腔中生成了较多的NO2,从而有更多的NO2扩散入第二空腔,第二空腔中的辅助泵电极上分解的NO2增加,产生O2使得Ip1升高;同时,较高的V1使得NO2的分解更多,从而使得Ip1的增量(ΔIp1)升高。通过以上的论证,如果用ΔIp1来反馈控制V0,同时升高V1来增强辅助泵分解NO2的能力,可以有效降低测量气体中残余氧气对传感器测量NOx值的影响。

通过图7可以看出,“Ip1反馈控制”策略中,将Ip1预设值为7 μA,测量气体中的不同氧气浓度对传感器测量泵的补偿电流与灵敏的影响均得到了很好的控制。当氧气浓度从1 000 ppm变化到20%时,传感器补偿电流只有0.5 μA;同时传感器的测量精度升高到了0.4 nA/ppm。

图7 “Ip1定值反馈” O2浓度对测量泵精度的影响

采用“Ip1定值反馈”测试NOx传感器在不同浓度O2对主泵、测量泵电流及不同含量NO对测量泵极限电流影响,测试情况如下。

如图8所示,可以发现该传感器在不同O2含量时的主泵电流存在很好的线性关系y=143.78x-19.961。

图8 主泵极限电流Ip0与O2含量关系

如图9(a) 所示,不通入NO气体时,测量泵仍然存在电流值,因此可将其作为测量的基准值;此外,由曲线可以发现不同浓度的O2对测量泵电流影响很小,分析认为是此时的混合气经过主泵与辅助泵泵氧之后O2含量极低;由图9(b)可知,NO浓度与极限电流Ip2存在很好的线性关系y=1.7x+1.36,相关度达到0.999;此外与图5曲线比较发现,三泵工作态下的测量泵极限电流值较小,分析认为单泵测试时第二腔室中O2含量无法保证在10-3ppm以下,NO与O2反应产生的NO2含量较高,导致单泵测量泵极限电流偏大,因此采用单泵测试能简单判断电化学泵性能的优劣,采用三泵测试方法则更加精确。

(a)三泵情况下O2对测量泵电流影响

(b)NO含量与极限电流Ip2关系图9 三泵法测量泵测试曲线

3.2.2 NOx传感器对其他气体的交叉敏感性

将NOx传感器分别在下列混合气体系中:C3H8(0~2 000 ppm)/NO(500 ppm)、CO(0~5 000 ppm)/NO(500 ppm)、H2O(0~8%)/NO(500 ppm),测量传感器测量泵的泵电流。测量的结果如图10~图12所示。

图10 碳氢化合物浓度对测量泵电流的影响

图11 CO浓度对测量泵电流的影响

图12 H2O浓度对测量泵电流的影响

从图10~图12中可以看出,柴油机排放尾气中的其余组分气体C3H8、CO、H2O对NOx浓度测量影响很小,表明NOx传感器芯片对NO的选择性很好。

4 结论

设计了一套能够模拟汽车尾气的检测装置,采用单泵法和三泵法得到NO浓度与测量泵极限电流值对应关系为y=1.62x+4.24和y=1.7x+1.36;采用Ip1恒定控制策略能够提高NOx传感器的测试精度,当氧气浓度从1 000 ppm变化到20%时,传感器补偿电流只有0.5 μA;同时传感器的测量精度升高了0.4 nA/ppm;采用单泵测试方法能简单判断芯片电化学泵性能的优劣,但测量精度较差,三泵测试因为可以泵出第二腔室中残余的氧气,从而提高了NOx传感器的测量精度;通过气体交叉敏感测试,表明NOx传感器对NO选择性较好。