基于LIN总线的矿用超声测距系统设计

2019-09-10乔雨恒张红娟靳宝全

乔雨恒,张红娟,王 宇,高 妍,王 东,靳宝全

(1.太原理工大学电气与动力工程学院,山西太原 030024;2.太原理工大学新型传感器与智能控制教育部与山西省重点实验室,山西太原 030024)

0 引言

由于煤矿井下空间狭窄,矿用车辆在倒车过程中存在发生碰撞的隐患[1]。超声波检测技术结构简单、响应快速,被广泛应用于煤矿井下安全距离的监测与预警[2]。然而煤矿井下环境复杂,超声测距装置作为车载设备在使用时需解决抗干扰的问题。

超声测距系统抗干扰性的提高方法之一是改良其信号传输路径[3]。但在使用过程中,由于超声换能器距控制单元较远,传统的加屏蔽信号线的方式会因为长传输线导致信号衰减过大,影响回波信息判断,不利于系统整体性能的提高[4]。

LIN(local interconnect network)总线作为一种在汽车中广泛使用的辅助总线网络,仅采用一根数据线就可以实现数据传输,并且低速通信可靠性高,同时具有单主机多从机模式、硬件电路无需修改即可添加从节点、即插即用灵活性高等特点,因此也被应用于传感器控制系统中[5]。本文开展了一种基于LIN总线的矿用超声测距系统研究。

1 LIN总线及其网络结构

LIN是一种基于通用UART/SCI接口的串行通信协议,可用于汽车、家电等多种领域。图1为LIN总线及网络结构图,根据OSI模型,LIN节点主要由物理层(位传输与收发器特性)、数据链路层的LLC子层(逻辑链路控制,报文滤波和恢复管理)、MAC子层(媒体访问控制,数据封装与错误检测处理)构成,网络整体采用单总线模式,一个LIN网络最多可拓展16个节点[6]。主节点不仅可以控制网络内从机、检测并调整总线状态,还可以与上层网络(如CAN网络)进行通信,兼有主机及从机任务,而从节点仅含有从机任务[7-8]。

图1 LIN网络结构

LIN总线上的通信报文帧格式固定,总线通信由主节点控制。主节点通过主机任务在一个间隔信号后,发送同步场和标识符场作为报文的报头,从机则返回数据场和校验和场响应主机。由于物理层限制,LIN总线传输位速率最高为20 kbps,同时通信过程中应满足以下条件[9]:

THeader=34·Tbit

(1)

TResponse=(10·NData+10)·Tbit

(2)

式中:THeader为报头额定传输时间;Tbit为主节点传输1位数据所需的时间;TResponse为响应额定传输时间;NData为数据场中所含的字节数。

同时为保证传输,THeader和TResponse均需要留出一定的余量,其最大传输时间均为其额定传输时间的1.4倍。

2 系统组成

基于LIN总线的矿用超声测距系统如图2所示,主要由电源单元、控制单元、通道选择单元、LIN通信单元、超声收发单元、报警与校准单元和显示单元组成。系统采用STC12C5A32S2单片机作为控制单元核心,电源单元由本安电源(型号:CSTI-I)提供18 V电压,通过DC/DC转换芯片78M05提供系统所需的5 V电压并由MAX5025产生12 V电压以保证LIN通信,通道选择单元实现控制单元输出信号的切换,LIN通信单元完成TTL电平和LIN电平的转换,以实现对以e524.06芯片为核心的超声收发单元的状态控制与数据传输。

图2 超声测距系统组成

3 超声收发及LIN通信电路设计

3.1 超声收发电路设计

煤矿井下环境复杂,对电路要求较高,本系统选用高集成度的超声测距芯片e524.06,设计其外围电路,实现对超声换能器的无变压器驱动和回波处理[10]。通过修改芯片片内EEPROM配置信息,不仅可以实现对超声换能器驱动电压及频率的调整,改变换能器的工作状态,而且可以调整超声回波处理效果,以提高系统测量精度[11]。

图3为超声收发电路,由MCU发出的控制信号通过LIN总线实现对超声测距过程的控制。超声收发单元在接收到测距指令后,在e524.06的片内控制器控制下,通过驱动电路产生58 kHz的脉冲以驱动收发一体换能器T1发出超声波。经障碍物反射后,超声波回波由T1接收,经过e524.06芯片内的放大模块、数字滤波模块、回波阈值比较模块处理后,得到处理结果,将回波时间信息反映在LIN总线上,MCU通过LIN总线对该结果进行分析,完成距离数值的计算。

图3 超声收发电路图

3.2 LIN总线驱动电路设计

本方案采用LIN总线收发器TJA1020实现对e524.06的通信。LIN总线驱动电路如图4所示,通过在LIN和BAT 引脚之间串联的反向电流二极管D1和电阻R1,启用TJA1020的主机应用模式[12]。在正确配置芯片电源与通信电平后,由控制单元产生的 TTL控制信号从芯片TXD引脚进入收发器并在LIN引脚转化为12 V单总线通信电平,经电缆传输至e524.06构成的超声收发电路,实现对超声波收发状态的控制。在接收到超声收发单元自LIN总线返回的数据之后,芯片再将LIN电平数据转化为TTL电平至RXD端,完成与控制器的通信,控制器再结合所测温度完成距离的计算。

图4 LIN总线驱动电路图

3.3 LIN总线匹配电阻计算

为实现数据的可靠传输,需要对LIN通信电路中上拉电阻R2进行计算,其阻值由TJA1020 的RXD端的驱动能力确定,并可以通过下面的公式计算:

(3)

(4)

式中:VRXD=0.4 V;R2_MIN为R2最小电阻取值,Ω;R2_MAX为R2最大电阻取值,Ω;IRX_OL_MIN为低电平时RXD端最小漏电流,A;IRX_LH_MAX为高电平时RXD端最大漏电流,A;VRX_H_MIN为高电平时微控制器最小输入电压,V;VRX_L_MAX为低电平时微控制器最大输入电压,V。

系统微处理器电源为5 V,则满足:

VCC=VCCMAX=VCCMIN

(5)

其端口阈值电压分别为VRX_H_MIN(2.0 V)和VRX_L_MAX(0.8 V),则R2取值为1.4~600 kΩ,在本实验中R2选择2.3 kΩ。

为保证LIN通信的双向进行,以接收超声收发单元回馈的信号,应使LIN总线电压满足阈值条件,即:

在显性电平状态时,

VLIN_L_MAX<0.4VBAT=4.8 V

(6)

在隐性电平状态时,

VLIN_H_MIN>0.6VBAT=7.2 V

(7)

式中:VLIN_L_MAX为LIN总线低电平最高电压,V;VLIN_H_MIN为LIN总线高电平最低电压,V;VBAT为芯片BAT端电压,VBAT=12 V。

因此需要在实际过程中调节R1的大小,以改变电路的驱动能力,满足煤矿井下使用要求并实现有效数据通信。

4 系统测距流程

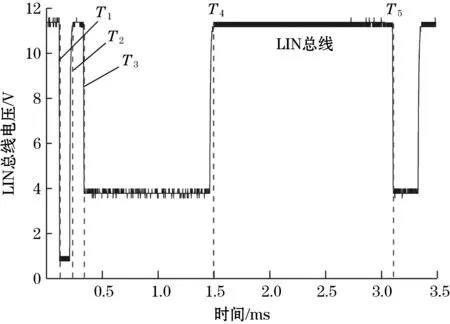

在完成超声测距系统硬件设计和组成信号通路的基础上,需要根据图5所示的测距指令时序,完成实际距离数据的计算。图5为测距过程中LIN总线的实时电压,其中在T1~T2期间(有效时间间隔范围为77.6~154 μs)系统发送测距指令,并等待超声收发单元做出回应;在T3~T4期间,超声收发单元中e524.06芯片对本次测量过程中的环境噪声进行评估;而T3~T5对应时长为系统单次测量期间超声声波传输所使用的时间[13]。

图5 测距指令时序图

根据上述测距时序,可以完成整个超声测距系统的软件流程设计。利用STC12C32S2单片机的PCA边沿捕捉功能,在完成系统初始化之后由控制器发出测距指令(77.6~154 μs的显性电平),并启动硬件计数功能。利用捕捉到的两次下降沿的计数差值和系统指令周期可得超声传播时间,而后采用测温模块得到修正后的声速,从而计算出与障碍物的单次测量距离,经过均值滤波后得到最终结果并利用数码管进行显示,同时根据预先设置的安全距离阈值,完成声光报警等功能。

5 实验结果及分析

为验证上述对LIN总线电路的分析并评估基于LIN总线的超声测距系统的整体功能,搭建了电平转换和测距实验系统。

5.1 LIN总线匹配电阻波形分析

实验过程中发现,当LIN主节点电路R1取1 kΩ时,控制单元可实现超声测距指令的发送,但无法收到超声收发单元的有效回应,如图6所示。

图6 R1为1 kΩ时的通信电平图

图6中两条曲线分别为图4中电阻R1为1 kΩ情况下,测距进行时,LIN总线和TJA1020芯片RXD端口的电平变化情况。在控制器发测距指令期间(T1前),RXD端电压随LIN总线电压而变化(115 μs的显性电平),但T1、T2时刻,虽然超声收发单元回复了测距信息,且LIN总线产生了电平变化,但RXD端却未做出相应反应,这是因为LIN总线的“低”电平达到了5.8 V,超出了TJA1020对低电平最高电压的判定阈值,因此需要对硬件电路进行改进。

图7和图8分别为R1取值为2 kΩ和3.5 kΩ时,系统测距时的通信电平图,此时可实现测距指令发送(分别为123 μs、128 μs的显性电平),且在T1和T2时,当LIN总线电平下降到低电平时,RXD电平可以随之发生变化,此时LIN总线的低电平对应电位分别为4.0 V和3.2 V,符合LIN总线对低电平的规定,因此会产生RXD端的低电平。实验也证明,当R1在2 kΩ和3.5 kΩ时电路可以完成正常通信与数据交互,实现超声收发单元与控制单元之间的有效通信。

图7 R1为2 kΩ时的通信电平图

图8 R1为3.5 kΩ时的通信电平图

5.2 超声测距系统分析

5.2.1 系统测量范围分析

在实验室环境下,利用30 cm×30 cm×5 mm 的铁板和3 m长的导轨及支架搭建矿用超声测距实验平台,完成对系统测量范围和精确度的测量。以100 mm为步长,进行240~2 800 mm范围内的距离测量,所得到的结果如图9所示。实验证明,本系统可以实现250~2 700 mm内的距离测量,且所测距离较近(800 mm以内)和较远(2 100 mm以外)时,测量误差较大;距离中等时(900~2 000 mm)时,误差较小且系统整体误差小于3 cm。

图9 系统测量范围与误差图

同时为了确定系统测量的最大值及最小值,在230~260 mm和2 650~2 750 mm两个范围内以5 mm为步长,30 mm为可允许最大误差限,进行实验。实验发现在245 mm及2 705 mm处超过该误差限,从而确定系统整体测量范围为250~2 700 mm。

5.2.2 系统测量稳定性分析

考虑到系统在测量过程中,单次测量可能会因为外部环境等因素产生较大的测量误差,因此需要统计同一距离下系统的多次测量结果,以评估系统稳定性。图10为挡板分别在2 600 mm、1 600 mm和600 mm处时,系统测量50次后所得到的测量结果。

图10 系统测量稳定性实验图

实验结果表明,在障碍物距离为2 600 mm、1 600 mm和600 mm时,矿用超声测距系统测量波动量分别为:4 mm、2 mm和3 mm,波动在1 cm以内;同时其最大绝对测量误差分别为:11 mm、1 mm和27 mm,在1 600 mm处测量较精确,与测量范围实验中所得中等距离时误差较小的实验结果相符,且实验证明了系统整体误差小于3 cm。

6 结束语

本文利用本安电源实现多级电压转换并通过对基于LIN总线的主节点电路进行设计,在分析了e524.06测距指令之后,通过改良LIN总线的驱动能力,实现了控制器与超声收发单元之间可靠的LIN总线通信。在研究测距时序的基础上,通过程序控制实现硬件计数和边沿捕捉,完成测距计时功能,实验证明,该矿用超声测距系统可以实现250~2 700 mm范围内的距离测量且误差小于30 mm,测量波动小于10 mm。