基于多超声波传感器的轴承形廓质量检测系统

2019-09-10朱小会吴紫君

朱小会,吴紫君

(1.郑州科技学院,河南郑州 450064;2.华北水利水电大学,河南郑州 450046)

0 引言

轴承内外圈质量直接影响轴承的稳定性以及可靠性。保证轴承质量是保证系统性能的前提。目前,国内对轴承形廓质量检测方法以手工为主,部分工业现场实现了半自动化,其检测效率低且检测误差较大。结合现有轴承形廓检测方法,对检测设备的检测方案进行研究,确定采用非接触式超声波测量技术实现轴承内外圈形廓自动检测[1]。

设计一种轴承形廓质量自动检测系统。采用超声波测距方案,以TMS320F28377D为核心搭建基于多超声波传感器的检测设备,并通过伺服控制器实现工件的多点测量。通过对轴承形廓内外径、高度的检测及误差分析完成对检测系统的验证。

1 轴承检测方法分析

1.1 形廓检测原理

轴承形廓检测主要为内径、外径以及高度的检测。根据超声波时间差法测距原理完成轴承形廓的检测[2]。其超声波测距原理图如图1所示。

图1 超声波测距原理

图1中发射端及接收端为超声波传感器的探头,S为两探头之间的距离,L为超声波传感器至物体的距离,F为超声波单程距离[3]。在使用超声波测距过程中,因测距距离远,因此常忽略两探头之间的距离S,即L=F,但在轴承形廓质量检测中,超声波测距是为获取精度较高的轴承形廓的内径、外径以及高度,因此根据测量距离及精度要求考虑图1中夹角φ。故有:

(1)

L=F·cosφ

(2)

式中:c为传播速度,c=340 m/s;t为发射信号到接收信号过程所用时间;φ根据超声波传感器的安装位置,可得其为常量。

1.2 形廓自动检测方案设计

轴承形廓检测通过测距完成,以轴承高度测量为例,其测量原理如图2所示。

图2 自动检测框图

图2为对工件高度自动检测原理图,单点测高过程需要3个超声波传感器相互配合。TMS320F28377D芯片通过对时钟信号控制来驱动超声波信号,超声波驱动信号经信号放大电路放大后驱动换能器发射超声波信号,其方向如图2中虚线1所示。发射后的超声波信号接触到轴承工件后被反射,其被反射的回波信号被超声波传感器接收端接收,其方向如图2中点虚线2所示,并经过滤波放大后送至控制芯片TMS320F28377D处理,经此完成一次测距过程[4]。通过测距可得L1、L2、L3的值。从而得到轴承工件的厚度h:

h=L1-L2-L3

(3)

其内径以及外径检测原理与之相同,根据传感器安装位置的不同获取距离值,在经计算获取内外径尺寸。

传感器位置的固定仅可完成单个位置点的测量,因此将工件放置于旋转台上,通过工件的旋转完成同一工件、同一参数的多个位置点的测量,其旋转通过TMS320F28377D对伺服电机控制实现。因轴承内外圈不同,可通过HMI设备进行相应测量模式的选择,HMI设备选用工业触摸屏(MCGS),其可完成工业现场的监控,并可对现场实时数据、历史数据及实时曲线等进行显示。系统结合工业计算机完成传感器所采集信息的管理工作。

2 检测系统硬件设计

根据系统功能需求,可将检测系统分为超声波检测模块、HMI监控模块以及伺服电机旋转模块。对其进行硬件设计时可划分数据采集模块,用于超声波传感器信号的检测;RS485通讯模块,实现主控芯片与HMI设备的通信;电机控制模块,用于主控芯片与电机的连接,用于控制工件的旋转。

2.1 数据采集模块

2.1.1 超声波发射电路

超声波发射模块由BD62222HEP桥驱动芯片以及变压器两部分组成。BD62222HEP的FIN、RIN通过TXP40kHz及TXN40kHz与TMS320F28377D的PWM控制端连接,使BD62222HEP输出端分别输出占空比为50%和50%以及频率为40 kHz的方波信号。电阻R03、R04与电容C01构成低通滤波器,用于消除高频噪声信号。将具有一定功率的电信号送至T01变压电路升压,使产生的高压激励脉冲激励换能器发射超声波[5]。超声波发射电路如图3所示。

图3 超声波发射电路

2.1.2 超声波接收电路

超声波经反射后,被探头接收的电信号微弱,有时低至mA级,且掺杂干扰噪声[6]。其接收电路由运算放大器AD620及MCP6002构成。其接收原理图如图4所示。

图4 接收电路

图4中,C31、C32与R316、R315组成高通滤波电路,其可对信号中的低频以及直流信号进行处理。R33可对AD620的增益进行配置,该系统中,将其配置为100。MCP6002内部含有2个运算放大器,2个运算放大器独立工作,与外围电阻、电容构成巴特沃斯滤波器,2个巴特沃斯滤波器呈串联状态,可减少噪声信号的干扰。信号由VOUTB输出,送至控制芯片处理。

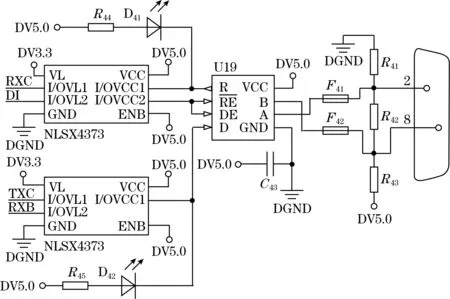

2.2 RS485通信

两路RS485通信模块是完成控制芯片与上位机及HMI设备间信息交换的硬件平台。NLSX4373输入电平范围为1.5~5 V,用于控制芯片与MAX485间电平转换,可达到20 Mb/s的转换速度。MAX3485工作电源为+5 V,额定电流为300 μA,用于完成TTL电平与RS485电平的转换[7]。将差分输入电压UA-UB的值分为3个区间:大于等于200 mV、小于等于-200 mV以及其在±200 mV区间3种状态,其分别对应总线高电平输入、低电平输入以及状态不确定的情况。在系统应用中,为避免总线状态不确定的情况出现,分别设置上拉电阻R41以及下拉电阻R43。其通信模块原理如图5所示。

图5 RS485硬件电路原理图

2.3 电机控制模块

电机控制模块完成控制芯片与伺服驱动器的连接,实现检测系统的精确定位[8],包括QEP电路以及运动控制部分。QEP模块可对相应引脚输入正交编码脉冲信号进行计数以及编译,QEP模块可对QEP1A/QEP1B以及QEP2A/QEP2B上正交编码脉冲信号进行计数。采用高速光电耦合器6N137进行隔离,将脉冲信号送至QEP电路。6N137最高转换速率可达到10 Mbit/s,可应对25 MIPS的处理速度。其原理图如图6所示。

图6 QEP电路

运动控制模块完成伺服驱动器的控制工作。采用控制芯片PWM模块实现脉冲的发送,其电路同样使用高速光电隔离器6N137进行隔离,其电路可参考图6。

3 检测系统软件设计

3.1 Modbus通信

检测系统采用RS485模块作为物理接口,采用Modbus-RTU数据传输模式[9],用于实现HMI设备与TMS320F28377D的通信。选择配置串口波特率为9 600 bps,数据位8位,停止位1位,数据校验方式选择无校验。上位机通讯参数配置如图7所示。2个报文帧间隔时间不少于3.5个字节时间,定时器设定为5 ms,满足间隔至少为3 ms的要求[10]。下位机接收发送过程如图8所示。

图7 上位机MCGS参数配置

图8 下位机接收发送流程

3.2 数据采集及处理模块

数据采集及处理模块将片上ADC模块配置为16位模式,并完成同步采样模式的配置。其完成16路通道的转换时间为

T=17·Tadcclk+18·(1+ACQPS)·Tadcclk

(4)

式中:Tadcclk为时钟周期;ACQPS为控制寄存器ACQ-PS[3-0]的4位比特域值。

同步采样频率为

(5)

当ADC时钟一定的情况下,可根据实际情况选择不同的采样频率,即通过改变ACQ-PS[3-0]位的值实现。轴承形廓质量检测系统中,通过Tadcclk及ACQPS得到转换时间及采样频率。完成ADC模块配置后,采集数据及处理。数据采集及处理模块流程图如图9所示。

图9 数据采集及处理软件流程

检测系统完成系统初始化、ADC模块的参数设置及初始化工作,控制端发送40 kHz脉冲信号,经电路转换通过超声波传感器发射端发射信号,反射后,接收端接收40 kHz信号并触发控制芯片ADC模块准备工作,信号经采样窗口进行采样,然后送入模数转换器完成模数转换。FIR数字滤波器进行滤波处理,将AD转换后的信息送至FIR滤波器完成滤波工作。FIR数字滤波选用频率采样法,其幅频特性为:在采样点时与采样样本保持一致;在采样点之间时与最小误差二次方相逼近。该方法可提高形廓质量检测系统的准确度,减小测量误差。滤波完成后将数据进行转移存储,以此循环。

3.3 电机运动控制模块

检测系统中,检测平台的检测精度很大程度上取决于伺服电机运动的精度。运动控制模块通过插补算法计算脉冲数量,通过PWM模块和CAP模块可实现脉冲的发送及实时脉冲数量的捕捉[11]。TMS320F28377D 为双核处理器,电机控制形式为双核的电机控制。电机运动控制模块软件流程图如图10所示。

图10 运动控制软件流程

CPU1和CPU2进入启动状态,在CPU1中完成控制程序的初始化工作,CPU2中完成片上外设PWM模块以及CAP模块的配置和初始化工作;CPU1用于完成轴承工件旋转台旋转位置规划工作以及粗插补计算,将计算的脉冲数通过IPC总线传送至CPU2中的PWM模块,完成脉冲的发送;CAP捕捉模块捕捉脉冲数量,控制单元计算脉冲偏差得出脉冲补偿量,并通过IPC总线发送至CPU1中。为保证工作台旋转位置精度,将该补偿量做为下次脉冲计算的补偿量。

4 实验与误差分析

4.1 测量系统参数要求

轴承种类繁多,其内外圈的结构形式也不相同,导致检测时参数存在差异。检测系统研究时,选用轴承形廓质量测量系统的设计参数如表1所示。

表1 系统设计参数表 mm

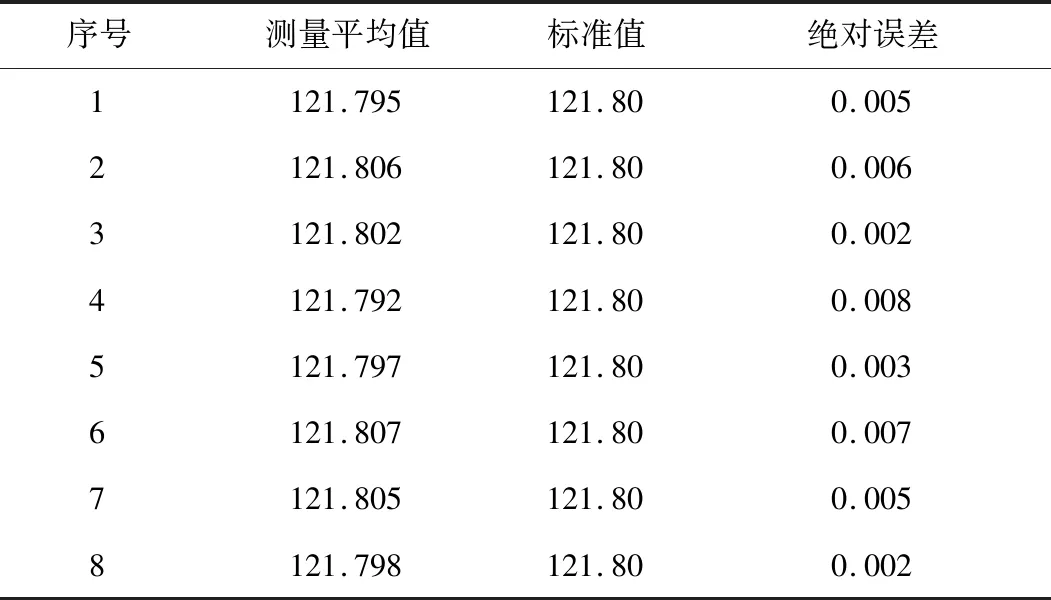

4.2 实验误差分析

试验中以轴承外圈为检测对象,轴承形廓质量检测设备检测参数包括轴承外径、内径以及高度。待测轴承外圈如图11所示。

图11 待测轴承实物图

实验过程:将高度、内径及外径检测的采样点数设置为8,伺服电机带动工作台旋转45°,完成单点的检测,工作台每旋转一周完成8个采样点检测。将旋转周数设置为200,即对同一位置点完成200次检测。记录MCGS显示结果并与标准轴承的各参数进行比较,确定检测设备的测量精度。其测量数据如表2~表4所示。

由表2~表4可知,轴承形廓理想值与实际检测值存在偏差,系统所要求的误差范围0.01 mm,检测数据最大误差为0.008 mm,满足检测要求。测量结果表明,轴承形廓质量检测系统满足检测要求。

5 结束语

为检测轴承形廓质量,设计基于多超声波传感器的轴承形廓质量自动检测系统。以轴承高度检测为例对自动检测系统进行说明,并根据自动检测原理分别对检测系统硬件以及软件进行设计,选取内径121.80 mm、外径160.60 mm、高度38.55 mm的轴承轮廓进行检测及误差分析。实验结果表明,设计的轴承形廓质量自动检测系统可有效检测轴承形廓质量,自动检测技术显著提高了轴承形廓质量检测的效率。

表2 内径误差测量结果 mm

表3 外径误差测量结果 mm

表4 高度误差测量结果 mm