气动柔性果蔬采摘机械手运动学分析与实验

2019-09-10赵云伟耿德旭刘晓敏孙国栋

赵云伟 耿德旭 刘晓敏 孙国栋

(北华大学机械工程学院, 吉林 132021)

0 引言

为提高果蔬产量,现代农业多采用温室培育种植。为节约人力成本,需要适应性强、连续高效的自动化采摘装置[1-3]。近年来国外许多学者都相继开展了果蔬采摘装置、夹持器的研究,研制出草莓[4]、番茄[5]、黄瓜[6-7]、苹果[8-10]、荔枝和柑橘[11-12]等采摘机器人。

果蔬采摘环境相对复杂,且果蔬形状各异、表皮脆弱。为避免损伤采摘目标,直接进行采摘作业的夹持装置成为农业采摘机器人技术的研究关键[13-14]。目前果蔬采摘末端执行器多为专用装置,且采用刚性元件结构,其控制系统复杂,柔性低,通用性差,难以实现无损采摘[15-16]。采用软体材料和柔性驱动器研制夹持装置可有效避免果蔬表面损伤[17-21]。文献[22]提出的单自由度气动弯曲柔性驱动器具有类似生物特性,在驱动器内添加弹性骨架可在保证柔性的同时具有一定刚性,且易于控制、绿色、清洁,适合作为采摘机械手的手指,用于多种果蔬采摘与分拣。本文针对球形和圆柱形果蔬,设计一种基于气动柔性驱动器的多自由度柔性采摘机械手,建立其运动学模型和抓持过程力学模型,进行仿真分析和实验验证,并搭建采摘实验平台,进行多种果蔬采摘实验。

1 采摘机械手结构功能

1.1 整体结构

图1为温室内果蔬培育现场,果蔬培育模式趋于低矮化,适于应用采摘机器人或自动化采摘装置进行采摘。果蔬采摘机械装置可安装在沿导轨运动的移动平台上,代替人工进行采摘。

图1 果蔬采摘现场环境Fig.1 Environment of picking fruit and vegetable site

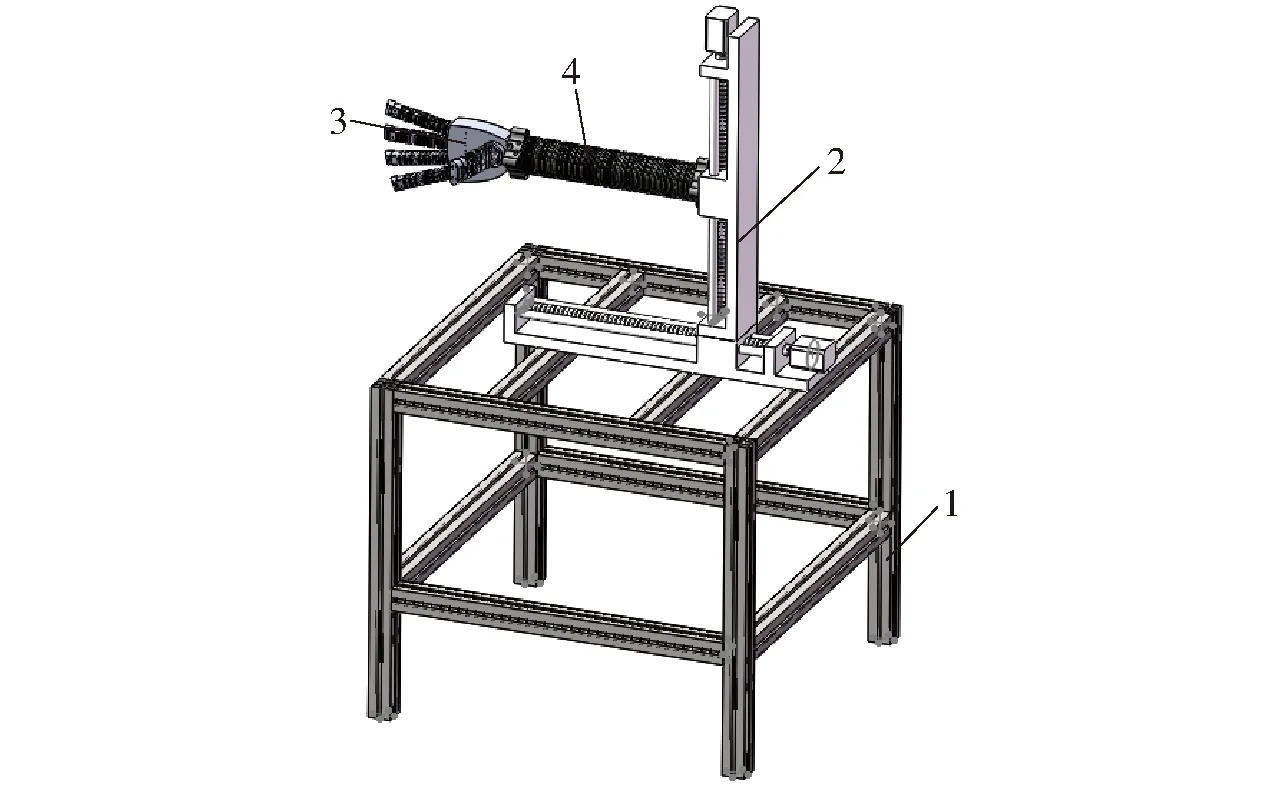

文中所设计的果蔬采摘机械手采用气体驱动, 联同柔性臂安装在Z向滑台上(图2)。Y、Z滑台可以实现垂直和纵向运动,柔性机械臂弯曲带动末端执行器实现XY平面内的摆动,一同将机械手送到目标位置完成采摘作业。

图2 柔性果蔬采摘机械手Fig.2 Flexible fruit and vegetable picking manipulator1.底座 2.滑台 3.末端执行器 4.机械臂

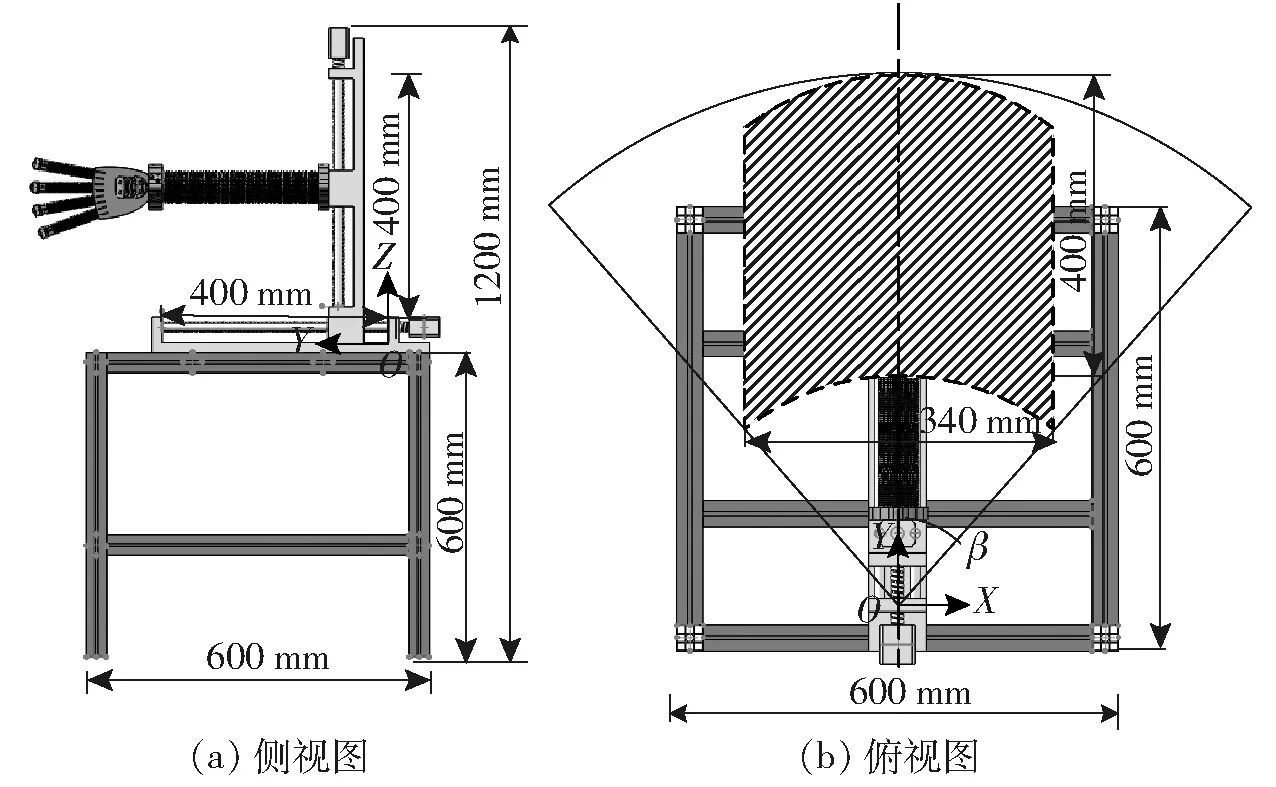

由柔性臂摆动角度和滑台行程,可知机械手采摘范围(图3)。滑台有效行程为400 mm(图3a),可通过电机驱动。配合Y、Z滑台,在0.3 MPa压力下柔性臂回转角范围为±30°时,机械手运动范围可达横向340 mm,纵向和垂直方向400 mm(图3b)。

图3 机械手采摘范围Fig.3 Picking range of manipulator

当机械手到达目标位置后施加气压,此时末端执行器各柔性手指弯曲变形协同运动抓取目标物体,然后通过机械臂摆动摘取果蔬,完成采摘动作。柔性手指内表面安装有柔性胶垫和压力传感器,可增加摩擦、控制抓持力减少果蔬表面损伤。

1.2 末端执行器和柔性机械臂结构

采摘机械手末端执行器仿照人手外形和功能进行设计,在手掌端部连接可往复摆动的柔性机械臂以提高其灵活性(图4)。机械手共具有6 个自由度,外形尺寸为人手的1.5倍,质量为350 g;机械臂质量为666 g,稳定抓持重物能力为1 kg。

图4 末端执行器和机械臂Fig.4 Manipulator and robot arm1.末端执行器 2.机械臂

该采摘末端执行器和机械臂主要由气动弯曲柔性驱动器组成,气压控制下末端执行器和机械臂可以灵活运动、自主弯曲。机械臂可以左右摆动调整手部位置;柔性手指自由卷握可适合多种物形抓取。

针对球形和柱状果蔬抓取,末端执行器采用非对称结构设计(图5),大拇指位于掌心处,其余四指均布于手掌前端,大拇指相对于手掌倾斜75°与中指相对。各手指可实现正屈运动(手指驱动器面向手掌弯曲方向为正屈),具有5个自由度,可有效地实现形封闭完成抓握和捏取功能。

图5 柔性末端执行器Fig.5 Flexible manipulator1.手掌 2.柔性手指 3.大拇指 4.其余四指

1.3 柔性驱动器结构与运动原理

组成柔性手指和机械臂的驱动器结构如图6和图7所示。该柔性驱动器属于复合弹性体,由伸长型气动人工肌肉(气囊和约束环之间形成的密闭腔体)和弹性骨架组成,充气后可弯曲变形呈现大变形、非线性。

其余四指采用单向气动弯曲柔性驱动器,由单根人工肌肉驱动,弹性骨架为板簧;圆柱状约束环套装在气囊外侧,限制气囊的径向膨胀(图6a)。当施加气压后,驱动器内气囊受压膨胀,在端部弯矩的作用下,驱动器沿板簧一侧弯曲(图6b)。气动柔性驱动器弯曲时类似无轴多铰链,具有较好的结构柔性,可产生类似圆弧状弯曲(图6c)。大拇指结构与其余四指结构类似,采用双驱动单向弯曲柔性驱动器,由两根并联人工肌肉同时驱动(图6a),与单驱动弯曲柔性驱动器相比,具有更高夹持能力。

图6 手指驱动器结构Fig.6 Structure of finger actuator1.约束环 2.弹性骨架 3.气囊 4.中心线

图7 机械臂驱动器结构Fig.7 Structure of finger actuator1.约束环 2.弹性骨架 3.气囊

柔性臂采用单维双向气动弯曲柔性驱动器,由4根对称分布的气动人工肌肉组成,弹性骨架位于两组肌肉之间(图7a)。约束环端面放置弹性骨架,矩形孔槽处有0.8 mm的微型凸起可调整约束环间隙。当两组肌肉(p1=p2,p3=p4,p1、p2、p3和p4为人工肌肉内施加的气压)交替充气后,可实现机械臂左右交替弯曲(图7b)。柔性臂动作灵活,可依据目标物体调整机械手工作空间,实现大范围采摘作业。

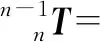

气动弯曲柔性驱动器为多肌肉和弹性元件组成的气动复合弹性体,其弯曲时呈大变形、非线性特点,不易获得准确的静态理论模型。文中依据驱动器静力学实验数据,通过Matlab软件采用多项式拟合方法获得大拇指、其余四指和大臂驱动器弯曲角和气压的关系分别为

θ1(p)=1 162.4p2+331.79p+0.59

(1)

θ2(p)=1 119.8p2+345.39p-3.05

(2)

θ3(p)=30.7p2+86.18p-0.01

(3)

式中θ1、θ2、θ3——大拇指、其余四指、大臂驱动器弯曲角,(°)

p——充气气压,MPa

2 运动学模型建立

采用参数化齐次坐标变换矩阵,依据柔性驱动器气动弯曲变形规律建立采摘机械手运动学方程,可获得机械手的位姿,并分析其工作空间。

图8为采摘机械手坐标系。在滑台根部与底座连接处建立系统固有坐标系Q(x,y,z),垂直底座安装平面方向为z向,机械手和机械臂安装方向为y向。在机械臂安装位置建立机械臂坐标系P(x,y,z),坐标方向与系统坐标系相同,在机械臂上取7个均布特征点用来描述机械臂柔性驱动器的形变,建立特征点坐标系Pk(xk,yk,zk)(k=1,2,…,7)。在末端执行器根部建立手掌坐标系O(x,y,z),手掌平面法线方向为z向,坐标轴方向相对机械臂坐标系逆时旋转90°,中指方向为y向,坐标原点在掌根处,为其余四指在手掌平面投影的延长线上交点;在每根手指指根处建立手指坐标系Oi(xi,yi,zi) (i=1,2,…,5),z向与手掌坐标系相同,沿手指方向为y向,取5个特征点建立坐标系Oij(xij,yij,zij) (j=1,2,…,5)。

图8 采摘机械手坐标系Fig.8 Coordinate system of picking manipulator

施加气压后柔性驱动器发生弯曲形变,柔性手指相对于手掌平面正屈实现抓握,机械臂驱动器弯曲带动机械手摆动。基于分段常曲率理论[23],依据手指驱动器的形变规律,可将手指各特征点位置由手指根部坐标系依次转换到手掌坐标系、机械臂坐标系和系统固有坐标系。

(4)

式中l——柔性驱动器的初始长度

cn——相邻特征点弧长与驱动器弧长的比值

Δl(t)——中心线长度随时间的变化量

θ(t)——端面转角

由式(4)可知手指上任一特征点在手指基坐标系中的位置变换,其转换矩阵为

(5)

由图8所示坐标系,手指任一特征点在系统固有坐标系的转换矩阵为

(6)

(7)

式中φi——各手指轴线与手掌坐标系y轴之间的夹角

xi——各手指坐标系原点在手掌坐标系中的x坐标

yi——各手指坐标系原点在手掌坐标系中的y坐标

(8)

机械臂上特征点间的转换矩阵可参考式(4),根据机械臂驱动器形变规律求得。

机械臂坐标系{P}向系统固有坐标系{Q}的转换矩阵为

(9)

式中ly、lz——滑台在y、z向位移

p(t)=cpkpt

(10)

将式(10)代入式(1)~(3),可得大拇指、其余四指和大臂驱动器弯曲角度和响应时间的关系分别为

(11)

(12)

(13)

将式(11)~(13)代入式(4)、(5)、(8),可得机械手上各特征点θ-t的动态方程;对t进行求导可得机械手上各特征点响应速度。

3 抓持力分析

柔性驱动器受力变形如图6b所示,气压下驱动器弯曲时呈圆弧状。施加气压后肌肉内壁受压膨胀,变形后的内腔横截面面积[22]为

(14)

式中D1——人工肌肉气囊初始外径

D2——人工肌肉气囊初始内径

由驱动器弯曲变形特点可知,形变后中心线长度变化量为

Δl=(r+e)θ-rθ=eθ

(15)

式中r——驱动器弯曲半径

e——气囊中心线与弹性骨架之间距离

充气后驱动器肌肉内腔压力在端面产生轴向力,则驱动器输出力为

(16)

机械手柔性手指在气压下产生弯曲形变,与目标物体接触后产生正压力和摩擦力。其中正压力为驱动器输出力的分力,则驱动器正压力可描述为

Fn=KSp

(17)

式中K——比例协调系数,与驱动器长度、弹性元件、气囊材料和结构参数有关

以机械手抓握圆柱体为例,当5根柔性手指正屈同时与目标物体接触后,摩擦力与重物重力关系为

G=Ff 1+4Ff 2=μFn1+4μFn2=

2μ(K1S1p1+2K2S2p2)

(18)

式中Ff 1、Ff 2——大拇指、其余四指产生的摩擦力

Fn1、Fn2——大拇指、其余四指产生的正压力

K1——大拇指夹持力比例协调系数

K2——其余四指夹持力比例协调系数

S1——大拇指肌肉内腔横截面积

S2——其余四指驱动器肌肉内腔横截面积

μ——手指与物体摩擦因数

由式(18)可知,当手指与目标物体接触后,可通过调节大拇指和其余四指肌肉的输入气压实现对重物的抓握。此时,肌肉的输入气压仍采用斜坡控制信号,将式(10)代入式(18)可得机械手抓持力的动态方程为

G=Ff 1+4Ff 2=μFn1+4μFn2=

2μcp(K1S1kp1+2K2S2kp2)t

(19)

式中kp1——大拇指驱动器控制信号的斜率

kp2——其余四指驱动器控制信号的斜率

4 运动学仿真

基于柔性驱动器的静力学实验数据,根据建立的采摘机械手正向运动学方程,可获得末端执行器及柔性臂各特征点在系统坐标系下的位置矢量。

4.1 静力学实验

驱动器静力学实验系统如图9所示。应用陀螺仪传感器和Optotrak CertusTM三维运动测量系统可以测量柔性驱动器的弯曲角和形变;采用六维力传感器测试驱动器正压力。具体实验条件和驱动器材料参数见表1,表中d为弹簧钢板厚度,b为弹簧钢板宽度,E为钢板弹性模量。

驱动器种类驱动类型l/mmD1/mmD2/mmd/mmb/mmE/GPa单向气动弯曲柔性驱动器单驱9016120.312202双驱动单向气动弯曲柔性驱动器双驱9016120.312202单维双向气动弯曲柔性驱动器双驱3001612150202

图10和图11分别描述手指和大臂驱动器端面转角与气压的关系。可见驱动器端面转角随着气压的增加而增大,且呈非线性变化,同等气压下大拇指驱动器弯曲角度明显大于其余四指(图10)。关节在充放气过程中弯曲角度出现偏差(最大偏差19.8%),说明关节存在明显迟滞现象,而且由于重力影响,气囊需克服与约束环间的摩擦力,故关节回程角度略大于充气过程。大臂驱动器左右摆动时,转角一致性较好,误差不超过1°(图11)。

图10 手指驱动器充放气过程Fig.10 Inflation/deflation of finger actuators

图11 大臂摆动角度与气压关系曲线Fig.11 Relationship curves between swing angle of robot arm and air pressure

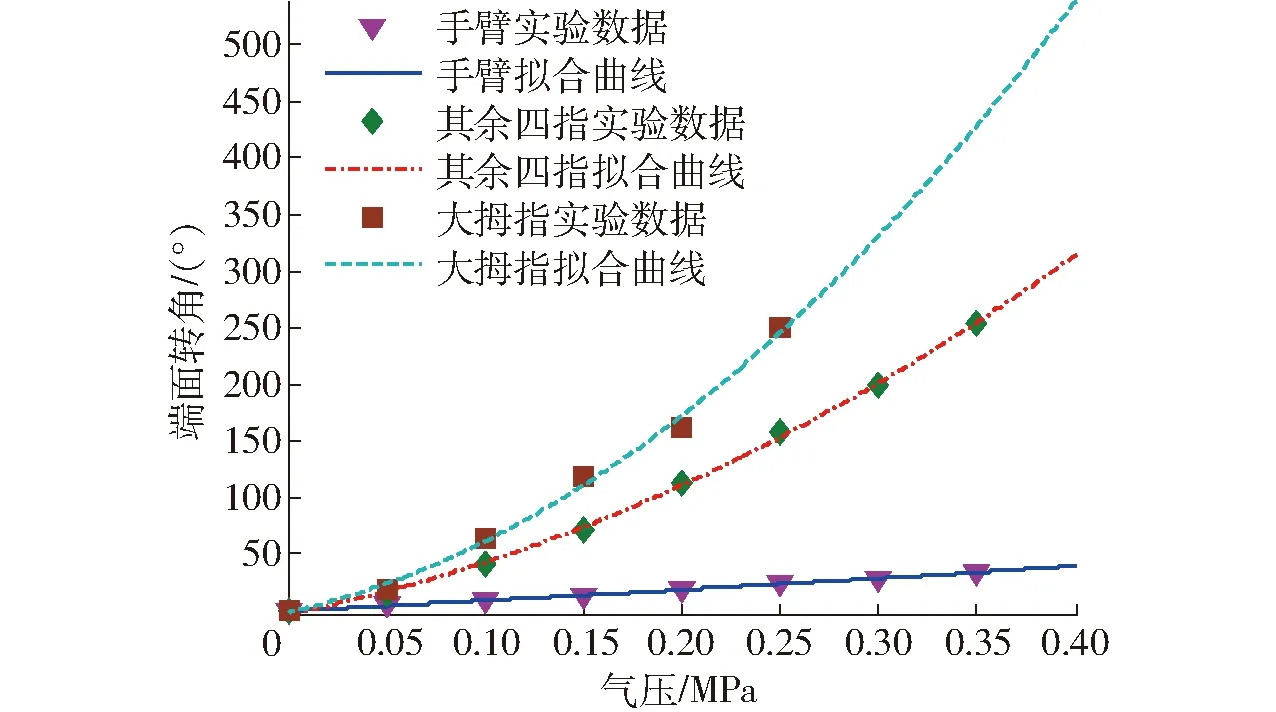

图12为不同气压下,由3D捕捉系统测得的各驱动器关键点的位置矢量。由图12可知,柔性驱动器弯曲变形产生类似人手指关节弯曲运动,且弯曲变形幅度随着气压的增加而增大(图12a、12b);机械臂驱动器弯曲变形产生类似小臂摆动(图12c)。

4.2 仿真

由静力学实验数据经拟合获得驱动器变形规律,将其代入机械手运动学方程可得驱动器上特征点的位置矢量。调节驱动器内气体压力,可获得采摘机械手运动轨迹和工作空间。

图12 各驱动器形变与气压关系曲线Fig.12 Relationship curves between deformation of actuators and air pressure

图13为手指驱动器和大臂驱动器的端面转角实验数据和拟合曲线。由Matlab软件通过二次拟合获得驱动器端面转角与气压的数学表达式。

图13 各驱动器弯曲角度数据拟合结果Fig.13 Data fitting of bending angle of each actuator

图14 各驱动器形变仿真曲线Fig.14 Deformation simulation curves of each actuator

将图13中拟合得到的公式代入式(5)、(8)可得驱动器形变随气压的变化。图14为其余四指、大拇指和大臂分别在0.3 MPa、0.24 MPa和0.3 MPa下的形变曲线与仿真曲线对比。可见实验曲线与仿真曲线吻合较好,验证了柔性驱动器运动学模型的正确性。

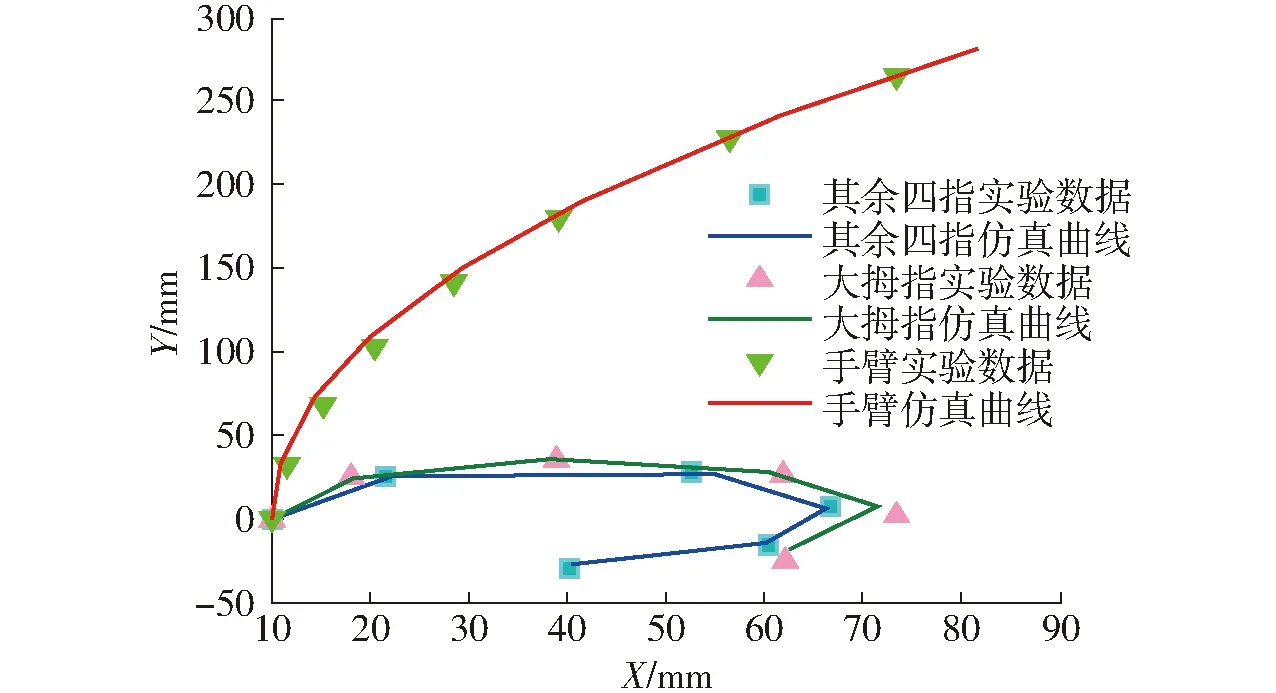

求解不同气压下末端执行器和机械臂各关键点坐标,可获得采摘机械手的运动位姿(图15),以及末端执行器和机械臂的工作空间(图16)。由图15可知,末端执行器手指驱动器在气压控制下可以实现不同抓取位姿,随机械臂驱动器弯曲往复摆动。

图15 不同气压下机械臂位姿曲线Fig.15 Arm pose curves at different pressures

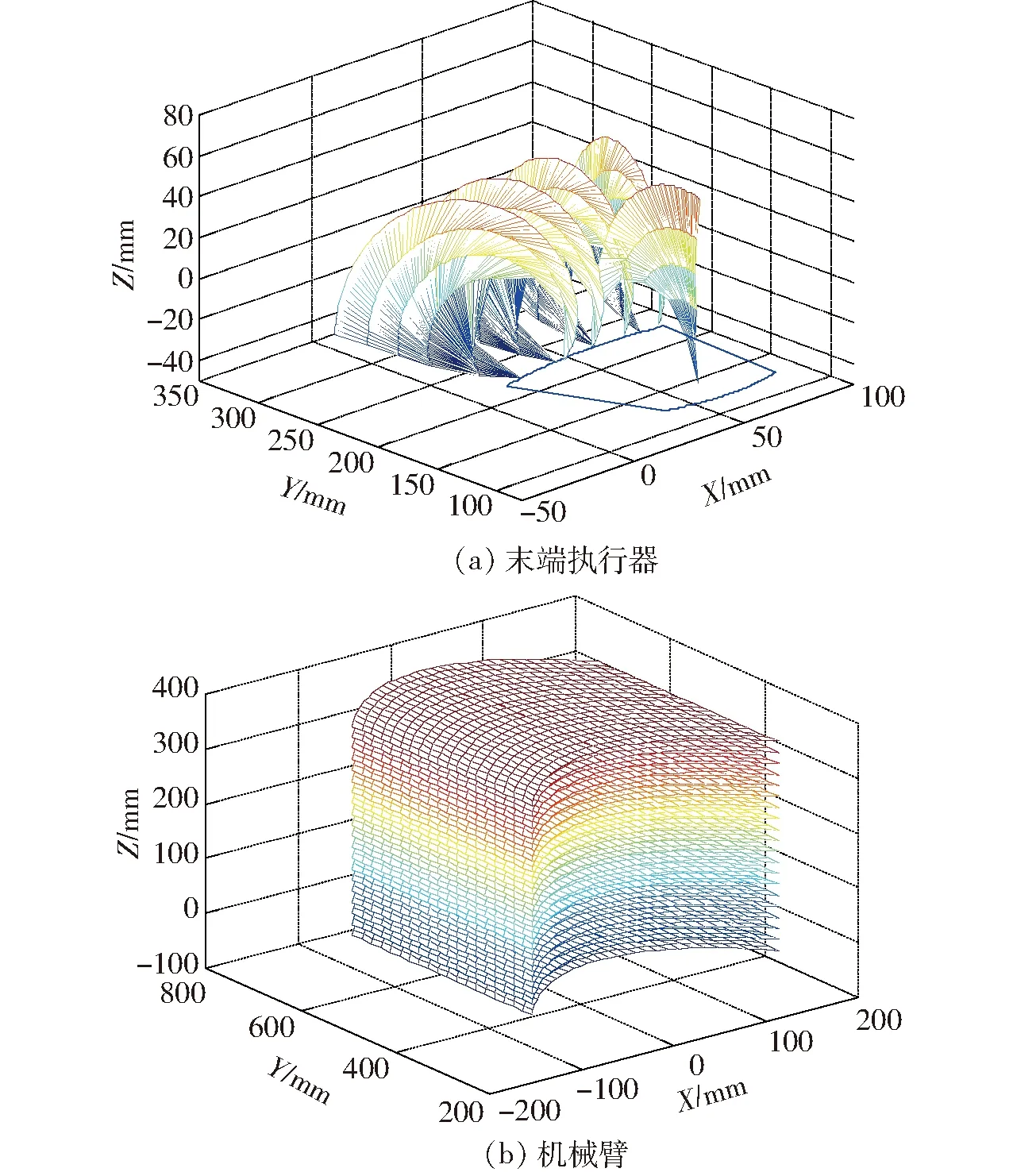

图16 机械手工作空间Fig.16 Workspaces of picking manipulator

图16a为末端执行器各手指正屈运动时,整个手指弯曲时所形成的空间。由图16a可知,五指同时正屈时,可完全包围目标物体,符合形封闭抓取条件,抓握时大拇指运动轨迹与中指重合,可完成捏取动作;五指抓握最大直径为160 mm,四指卷取最小直径为40 mm,机械手可满足常见尺寸果蔬的抓取。

图16b为机械臂端部位置的工作空间,在Y、Z向滑台和机械臂摆动的配合下,大臂工作空间Z向为0~400 mm,Y向为0~400 mm,X向为-170~170 mm。机械臂可带动机械手在空间范围内摆动,调整手部的位姿。

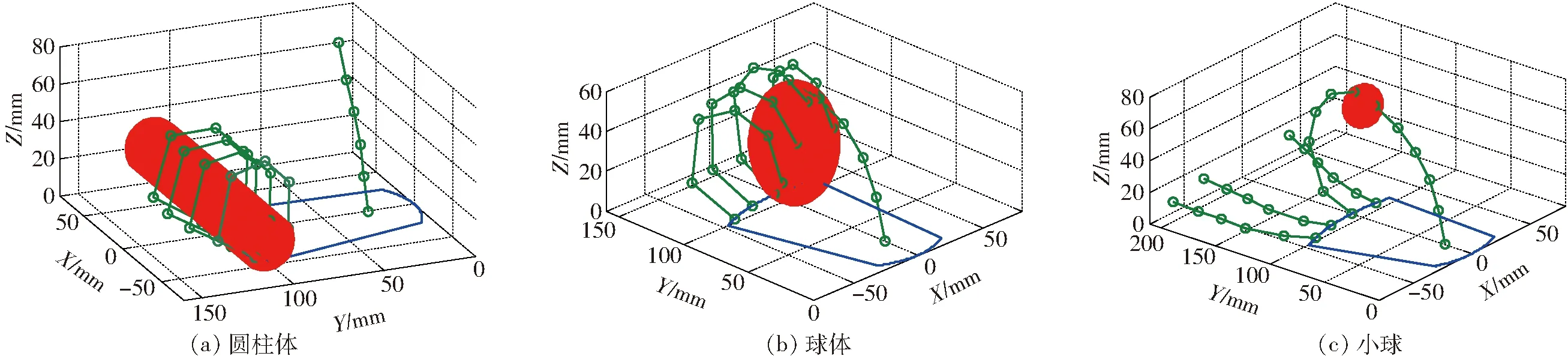

采摘机械手手势和果蔬采摘模拟,分别如图17、18所示。由末端执行器工作空间分析可知,通过柔性手指相互配合,机械手可以完成五指握取、四指握取和两指捏取手势(图17),根据目标物体几何形状和尺寸调整抓取模式满足圆柱形和球形果蔬的抓取(图18)。

图17 柔性末端执行器采摘手势Fig.17 Picking gestures of picking manipulator

图18 柔性末端执行器采摘模拟Fig.18 Picking simulation diagrams of picking manipulator

5 采摘实验

机械手采摘模拟实验平台见图19。施加气压后,在控制器的控制下滑台驱动机械臂带动末端执行器运动,机械手大拇指正屈配合其余四指弯曲运动完成果蔬采摘。

采摘机械手控制系统图见图20。主要由电气控制系统和气压控制系统组成。机械手控制器采用支持实时仿真和跟踪的微处理器(LPC2210),Y、Z滑台由2个两相混合型步进电机进行驱动,末端执行器和机械臂各柔性驱动器气压由SMC公司生产的电磁比例阀(ITV0050-3BS型)进行控制。根据目标物体所在的位置,由控制器发出控制指令,通过步进电机驱动器控制电机驱动滑台;通过调节气压控制系统的比例阀1、2的电压控制机械臂驱动器通入气体的压力实现摆动,通过比例阀3、4、5、6、7控制手指柔性驱动器实现抓握完成采摘。系统内的气压传感器(SMC-PSE560型)可以测量柔性驱动器内人工肌肉的气体压力;触力传感器(FSG15NIA型)可以反馈手指与目标物体的接触力。

5.1 位姿实验

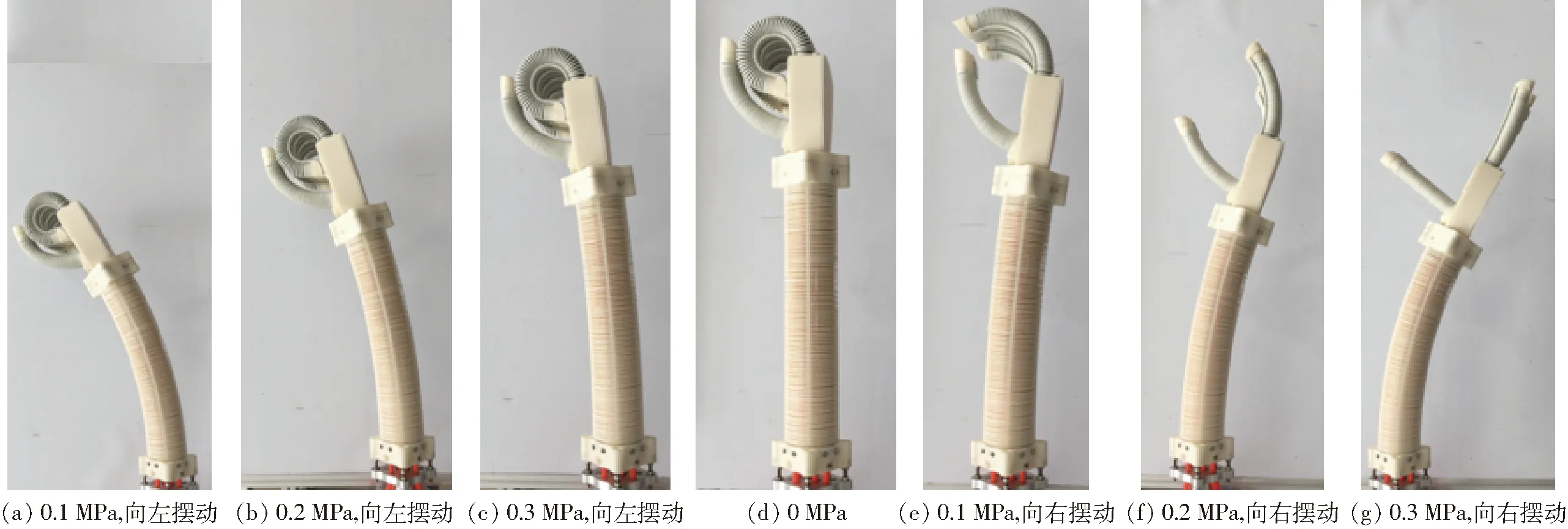

在气压系统控制下,末端执行器可针对不同目标物体实现如仿真结果所示的抓取模式,捏和握等动作(图21)。不同气压下机械臂的弯曲形变与仿真结果一致,如图22所示。

图20 采摘机械手控制系统原理图Fig.20 Control system diagram of picking manipulator

图21 末端执行器抓取模式Fig.21 Grasp modes of picking manipulator

图22 机械臂动作示意图Fig.22 Diagrams of movement of robot arm

5.2 采摘实验

施加气压后机械手与目标物体接触产生正压力,每次增加一个Δp(梯度气压0.02 MPa),手指产生不同弯曲形变后与物体表面接触产生的正压力随气压的变化,如图23所示。可见拇指产生的正压力高于其余四指。随气压的增加,手指正压力呈线性增加,通过调节气体压力,可以控制抓取时驱动器的输出力。

图23 手指正压力实验与仿真结果Fig.23 Experiments and simulation results of finger positive pressure

图24为抓取同一直径不同质量圆柱重物,拇指和其余四指所需的气压与重物重力的关系。圆柱体直径为86 mm,c1和c2分别为0.43和0.36。随着重物质量的增加,可通过增加各手指所需的气压完成重物抓取。

图24 末端执行器抓取重物实验与仿真曲线Fig.24 Experiments and simulation curves when grasping objects

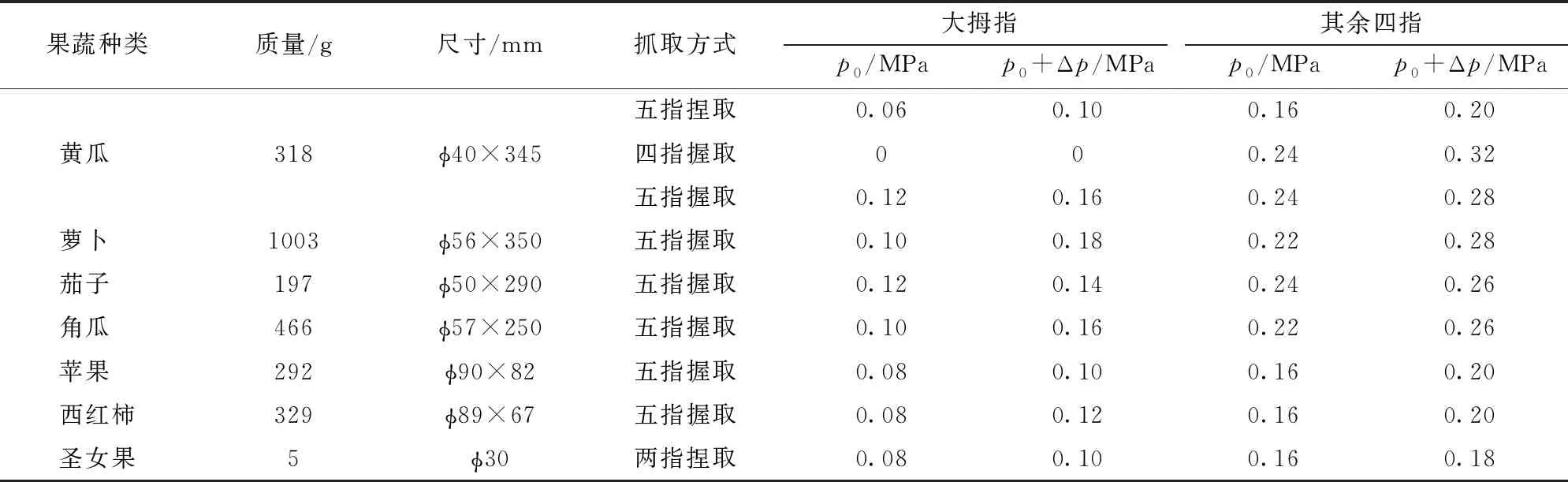

末端执行器抓握功能的实现主要由拇指、食指、中指完成,小拇指辅助抓取;大拇指与中指相对,可实现两指捏取细小物体。施加气压后,当末端执行器手指变形与目标物体接触,继续增加气压机械手抓取目标物体并成功采摘,根据末端执行器的结构特点适合柱状和球形果蔬抓取(图25),针对某一形状果蔬可以采用不同抓取模式。几种典型果蔬抓取实验参数见表2。接触时的气体压力为p0,抓紧时的气体压力为p0+Δp。

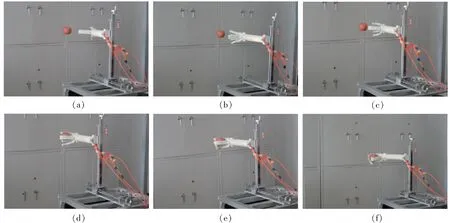

机械手采摘过程分为6个步骤,以采摘苹果为例,调整Z向滑台,达到与采摘目标相同高度(图26a);调整Y向滑台,向采摘目标移动(图26b);然后施加气压向右侧摆动大臂,同时手指弯曲接近采摘目标(图26c);Y滑台配合向前移动,大臂肌肉泄气恢复,此时采摘目标位于末端执行器包裹区域(图26d);继续施加气压抓握目标(图26e);最后机械臂反向摆动或滑台移动完成采摘(图26f)。

采摘实验结果表明,机械手动作灵活,具有多种抓取模式、物形适应性强、易于控制。通过调整气体压力,可实现对不同形状和质量的物体稳定抓取。

图25 末端执行器对不同形状果蔬的抓取结果Fig.25 Grasping of fruits and vegetables with different shapes

采摘空间可达340 mm×400 mm×400 mm,极限采摘果蔬质量为1 kg,直径为40~160 mm。

表2 机械手抓取实验参数Tab.2 Experimental parameters of manipulator for grasping

图26 机械手采摘过程Fig.26 Picking process of manipulator

6 结论

(1)设计了3种气动弯曲柔性驱动器,分别进行了驱动器弯曲角度和夹持力实验研究,获得其静态特性,并在此基础上研制了一种带有柔性机械臂的果蔬采摘机械手。

(2)建立了采摘机械手运动学模型,并验证了模型的正确性。研究了不同气压下驱动器形变、机械手运动位姿和工作空间,并模拟机械手抓取模式和物品抓取。由仿真结果可知,机械手具有3种抓取模式,可捏取细小物品,抓握直径为40~160 mm的物体。

(3)建立了手指输出力模型,并进行了不同质量重物抓取实验,获得了手指正压力与气压的变化规律。手指输出力与柔性驱动器内腔压力成正比,通过调节气压可灵活、有效控制关手指输出力实现抓取。

(4)针对圆柱形和球形果蔬进行了模拟采摘实验,结果表明所研制的采摘机械手可以灵活、稳定地抓取最大质量为1 kg的该类型果蔬。