禽蛋壳膜旋风式气流清选装置研究

2019-09-10李蒙福杨月斌隋昂伯迟玉杰

迟 媛 李蒙福 杨月斌 隋昂伯 迟玉杰

(1.东北农业大学工程学院, 哈尔滨 150030; 2.东北农业大学食品学院, 哈尔滨 150030)

0 引言

2018年我国禽蛋产量达3 128万吨,按蛋壳质量占蛋质量11%计算[1],会产生344多万吨废弃蛋壳,这不仅对环境造成巨大压力,也导致蛋壳和蛋膜资源的浪费。蛋壳可以作为钙源添加剂,蛋壳中所含蛋壳基质蛋白可以提高细胞钙的运转能力;蛋膜可以用于医药、轻工业、环境工程和生物传感器等多个领域[2-5]。为提高禽蛋利用率,减少环境污染,增加经济效益,研究蛋壳和蛋膜的有效分选方法十分必要。迟媛等[6]采用水中机械搅拌方法,使蛋膜和蛋壳分离,较轻的膜浮在水面上,较重的壳沉到水底,通过水中浮选来分选蛋壳和蛋膜,蛋膜回收率达88.58%。刘师多团队[7-10]针对小麦做了旋风清选装置,把谷粒从糠秕中有效清选出来;万星宇等[11]进行了油菜联合收获机分离清选差速圆筒筛设计与试验,设计出用于油菜的旋风式清选装置;赵学观等[12]、高连兴等[13]设计专用于大豆的旋风式气流设备,能够清选出大豆未脱净的豆荚并进行二次脱粒。通过研究发现水中分选效率低,所以借鉴谷物旋风清选的基本原理,探讨通过旋风分离器使混合在一起的蛋壳和蛋膜分离。

对禽蛋壳膜旋风式气流清选装置进行仿真和试验研究。运用Fluent 17.0对清选筒内的流场特性进行数值模拟,旋风式气流清选筒内为复杂的强旋三维流场[14],基于Fluent 17.0-EDEM 2.7耦合,研究旋风式清选筒的直筒段高度、清选筒直径等筒体结构参数对清选筒内的流场特性、颗粒轨迹、颗粒分布的影响。并进行正交试验和二次通用旋转组合试验,研究筒顶结构、风机转速、喂料机转速和喂入量对壳膜清选性能的影响,为禽蛋壳膜旋风式清选装置的结构优化设计提供理论依据。

1 清选装置

1.1 整体结构

整体结构如图1所示,旋风式清选试验台主要由吸风机、喂料机、旋风清选筒、膜收集器、蛋壳收集器等组成。旋风清选筒顶部设计成锥形,有利于蛋膜在吸风机的作用下顺利收集。下锥筒部分与外部空气相通,工作时有利于清选筒中旋风气流的形成。旋风清选筒设计成分段式,研究不同的结构参数对清选性能的影响。

图1 旋风式蛋壳膜清选装置试验台结构示意图Fig.1 Structure sketch of cyclone device collecting membrane and eggshell separately1.吸风机管道 2.吸风机 3.出膜管 4.喂料口 5.膜收集器 6.喂料机电机 7.铁架台 8.喂料机 9.连接管道 10.蛋壳收集器 11.旋风清选筒 12.清选筒固定器

1.2 工作原理

废弃蛋壳经搅拌清洗、干燥和粉碎等步骤使蛋壳和蛋膜分离,形成壳膜混合物。壳膜混合物中蛋壳颗粒粒径为0.4~2 mm,厚度为0.30~0.32 mm,密度为2 300 kg/m3;蛋膜碎片粒径为3~5 mm,厚度约为0.1 mm,密度为409 kg/m3。壳膜混合物经喂料机送入清选筒内,蛋壳和蛋膜在筒内气流浮力、自身重力和离心力的共同作用下被分开。质量较大的蛋壳主要受重力和离心力的作用,在离心力的作用下蛋壳被甩向筒壁,并沿着筒壁做螺旋向下的运动,最终落入到蛋壳收集器中。在吸风机的作用下,筒内形成了外围螺旋向下,中心区域向上的流场,质量较小的蛋膜主要受中心向上气流浮力的影响,当中心区向上的气流速度大于蛋膜悬浮速度时,蛋膜则被吸风机吸出,最终收集在蛋膜收集器中。混合物中蛋膜的悬浮速度为1.9~2.4 m/s,蛋壳的悬浮速度为7.4~8.6 m/s。

1.3 装置设计

1.3.1清选气流流量计算

清选气流流量是影响清选筒清选能力(清洁率和回收率)的关键因素。清选气流流量由待清选物料的质量比例等因素决定,清选气流流量Q计算公式为[15]

(1)

式中Q——空气流量,m3/s

β——待清选物(蛋膜)占喂入量的比例,取8%

q——物料喂入量,取500 g/s

σ——气流中蛋膜占混合物料的质量比,一般为0.1~0.2,取0.1

ρ——空气密度,取1.2 kg/m3

计算得Q≈0.333 m3/s,取Q=0.34 m3/s。

1.3.2清选筒直径计算

清选筒内的流场可以分成以升气管的包络面为分界面的两部分,即中心柱状区域速度向上的气流和外围速度螺旋向下的气流,位于包络面内的气流速度为vn,包络面外的气流速度为vw。清选筒直径为[16]

(2)

式中Dx——升气管直径,取0.16 m

vn——升气管内高速区气流速度,取7.3 m/s

vw——升气管外低速区气流速度,取2.5 m/s

计算得D=0.368 m,取D=0.38 m。

1.3.3清选筒内压力计算

旋风清选筒内的压降主要由进口扩大损失、出口收缩损失、清选器内旋流损失、吸风管内气流的动能耗散组成。

由式(1)计算得Q=0.34 m3/s,气流工作速度即吸风管内气流速度v3为

(3)

(4)

式中A——升气管横截面面积,m2

求得A为0.022 m2,代入式(3),得v3=15.1 m/s。

风机全压p可表示为[15]

p=pd+pj+pf+px

(5)

式中pd——吸风管内动压,Pa

pj——吸风管内静压,克服空气在吸风管道流动的阻力,Pa

pf——清选筒内局部压力损失,Pa

px——清选筒内旋流压力损失,Pa

(6)

将相应参数代入式(6)得pd=127.4 Pa。

(7)

式中pj1——沿程压力损失,Pa

pj2——局部压力损失,Pa

pj3——进出口压力损失,Pa

ξ——气流摩擦因数,取0.25

l——吸风管道长度,取1.1 m

γ——水力直径,取0.16 m

ψ——管道对气流的阻力系数

λ——风机进出口对气流的阻力系数,取0.6

由图1可知吸风机管道有3个直角弯,则

(8)

式中R——转角半径,取0.09 m

θ——管道转弯角度,取90°

代入式(7),得pj=695.89 Pa。

空气由落料口进入清选筒(如图2所示,气流由1-1截面到2-2截面)会经历渐扩损失pf1,由清选筒进入升气管(即气流由2-2截面到3-3截面)会经历渐缩损失pf2。

图2 清选筒结构图Fig.2 Structure sketch of cleaning cylinder

气流由1-1截面到2-2截面造成的压力损失pf1由伯努利方程得

(9)

(10)

(11)

式中ζ1——气流由落料口进入渐扩口的系数

v2——截面2处垂直向上风速,m/s

A2——截面2处截面面积,m2

A3——截面3处截面面积,m2

k——与扩散角有关的系数,根据吉布松试验,k取0.82

A1——截面1处截面面积,m2

经计算,得pf1=19.27 Pa。

由伯努利方程可知pf2为

(12)

式中ζ2——由清选筒进入升气管的系数,查魏斯巴赫试验的Cc值及傅里门试验的值表,取ζ2=0.428[17]

经计算,得pf2=47.14 Pa。由

pf=pf1+pf2

(13)

计算得pf=86.41 Pa。

Stairmand从动量矩平衡计算了旋风分离器中的速度分布,然后结合进出口的静压损失与旋流中的静压损失计算了压降[17]

(14)

其中

(15)

式中vj——物料进口处风速,m/s

D——清选筒直径,取340 mm

a——物料进口高度,取110 mm

b——物料进口宽度,取90 mm

AR——旋风清选筒内壁面积,取1.015 m2

G——器壁摩擦因数,取0.005

由式(14)得px=286 Pa,故根据式(5)得风机全压p=1 195.7 Pa。根据

(16)

式中N——风机功率,kW

η0——全压效率,取0.6

η1——机械效率,风机与电机直连故取1

计算得N=1.43 kW,故选择风机功率为1.5 kW。

2 数值模拟

2.1 清选筒划分网格及蛋壳膜建模

使用UG 10.0对清选筒进行三维建模,将模型导入到ICEM 17.0中构建网格模型,采用了六面体结构网格,划分了边界层和O-Block,网格总数54万。由于旋风清选筒矩形入口与圆筒段相切,形成一个非常尖锐的切角,因此,在划分网格、拓扑结构处理时,造成网格质量偏低。为了提高网格质量,对模型做了微调,使矩形物料入口部分向清选筒圆心侧偏移5 mm(不会对流场产生影响),以缓解入料口与清选筒相切处的尖角,对物料进口处进行Y型切分。改进后网格质量Determinant 2×2×2由原先的0.2提升到0.65以上,Angle 由原先的0°提高到18°以上,网格质量满足要求,网格模型如图3所示。

图3 网格模型图Fig.3 Schematic of grid model1.升气管 2.进料口 3.清选筒筒体 4.落料口

由于粉碎后粒径较小,近似呈平面,故在EDEM中用2 916个半径0.05 mm的小球拟合成长、宽、高为4 mm×4 mm×0.1 mm的蛋膜颗粒模型;用289个半径0.15 mm的小球拟合成长、宽、高为1.8 mm×1.8 mm×0.3 mm的蛋壳颗粒模型,模型如图4所示。

图4 EDEM中的物料模型Fig.4 Material models in EDEM

2.2 物理模型

旋风式清选筒涉及复杂的气体-颗粒两相流动,因此使用 CFD-DEM耦合计算,其中气相由Fluent 17.0求解,颗粒相由EDEM 2.7求解。Fluent 17.0中用来求解多相流的模型有Volume of Fluid、Mixture、Eulerian,在流场计算中由于颗粒相的体积分数较小,为提高计算精度,本文使用Eulerian多相流模型。由于清选筒内的流场是三维强旋湍流流动,故选择RNGk-ε湍流模型。另外因为清选筒内旋流是占优流动,所以还需选择Swirl Dominated Flow 选项[18-19]。

气体相连续性方程和动量方程可以表示为[20-21]

(17)

(18)

式中ε——体积分数项

t——时间,s

v——清选筒内气相速度,m/s

F——气体微元体上的压力,N

μ——气体的动力粘度,Pa·s

E——动量源项

动力粘度为气流粘性的度量,取值随温度变化,根据试验中气流温度取μ=1.83×10-5Pa·s。

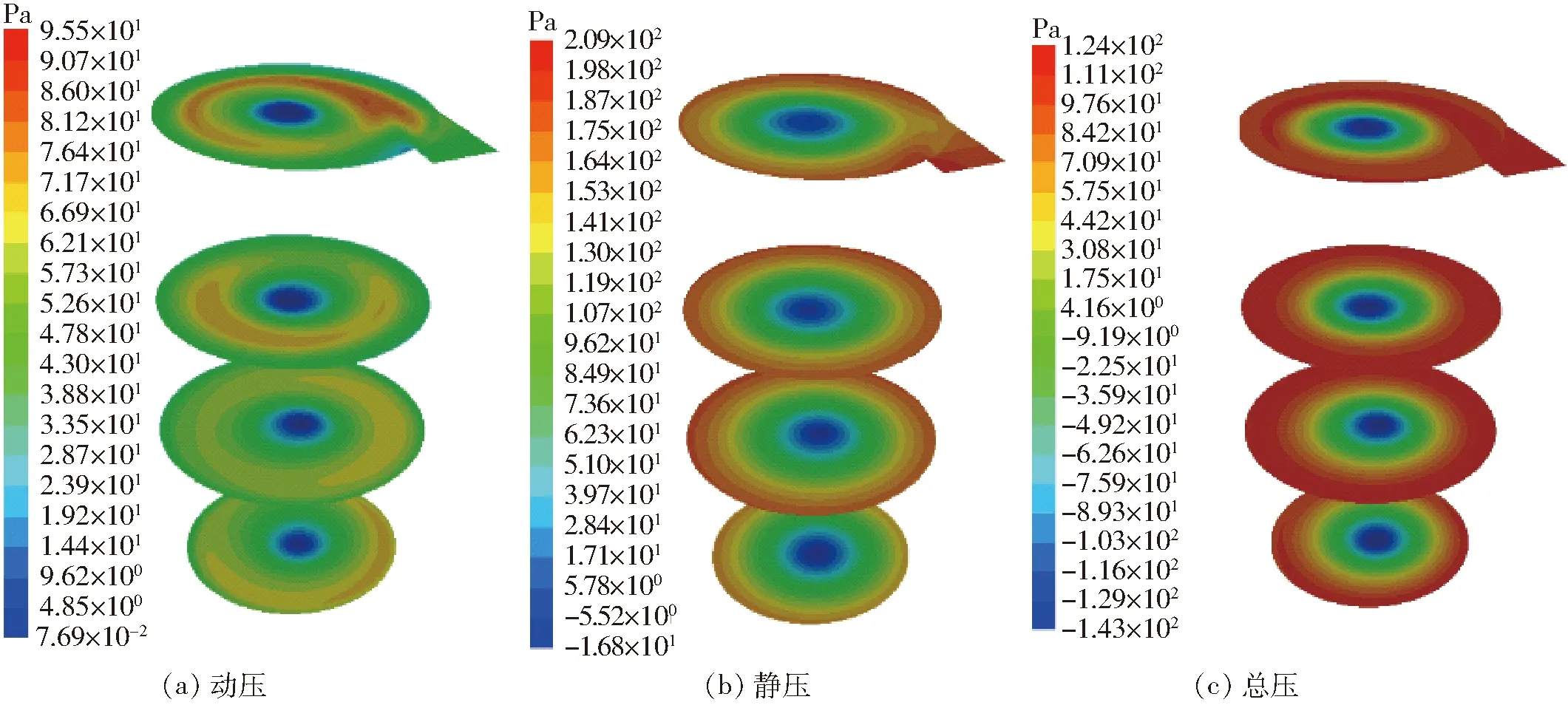

图5 清选筒内轴向截面压力分布云图Fig.5 Pressure distribution cloud diagrams of axial section in cleaning cylinder

动量源项E表达式为

(19)

式中V——网格单元的体积,m3

FD,i——第i颗粒受到的曳力

n——颗粒数

颗粒相采用EDEM求解,在颗粒进入到清选筒时,颗粒-颗粒、颗粒-筒壁会发生接触碰撞,采用 Hertz-Mindlin 无粘结接触模型。

2.3 参数设置

为使计算结果更加准确,本文先在Fluent中对气相进行模拟,待收敛后,清选筒内的流场达到稳定状态,再与EDEM进行耦合。

Fluent采用Pressure-Based求解器,Eulerian模型,湍流设置为RNGk-ε模型并选择Swirl Dominated Flow和标准型近壁函数。边界条件设置:进料口设置为速度进口6 m/s,蛋膜出口边界与吸风机相连设置为压力出口,表压设置为-1 300 Pa,落料口在风机开启时会有空气流入,设为压力进口,表压为0。解算方法设置:压力梯度项采用PRESTO!格式,数值求解算法采用非交错网格的SIMPLEC算法,由于在划分旋风式清选筒网格时采用六面体结构网格,故对流项采用改进的QUICK格式。

EDEM采用Hertz-Mindlin (no-slip) 接触模型,清选筒材料设置为有机玻璃。由于清选筒在工作时没有运动部件,故参数设置比较简单。

2.4 计算结果及分析

2.4.1流场的气相压力

图5为YOZ截面清选筒轴向动压、静压和总压分布云图;图6为z=350 mm、z=150 mm、z=0 mm(z=0 mm为图2所示2-2截面处,下同)、z=-150 mm时横截面的动压、静压和总压的分布云图。从图中可以看出动压、静压和总压都大致呈轴对称分布, 中心处气压最低,沿半径向外压力逐渐增大,近壁面压力最大。动压对压力分布影响极小,静压决定了总压的分布。清选筒轴心处压力呈现负压形式,从轴向压力分布云图中可以看出静压和总压轴向分布由底向上逐渐减小,升气管负压达到最大,但压力梯度变化不明显。

图6 清选筒内径向截面压力分布云图Fig.6 Pressure distribution cloud diagrams of radial section in cleaning cylinder

2.4.2流场的气流速度

图7为YOZ截面的速度分布云图和矢量图。图8为z=350 mm、z=150 mm、z=0 mm、z=-150 mm处横截面的速度分布云图和矢量图。从图中可以看出,清选筒内的速度分布十分复杂,但大体呈现出关于Z轴的对称分布。

图7 清选筒内轴向截面速度分布图Fig.7 Velocity distribution maps of axial section in cleaning cylinder

图8 清选筒内径向截面速度分布图Fig.8 Velocity distribution diagrams of radial section in cleaning cylinder

图7b和图8b表明清选筒内外围的速度较大,且方向向下,形成外涡流,中间轴附近气流的速度方向向上,形成内流。由图可以得到,由筒壁到清选筒中心,速度是先减小后增大,在升气管处速度最高,中心柱状区域速度较为稳定。近壁区由于与筒壁摩擦等因素造成能量的损耗,速度沿着筒壁往下逐渐减小,到了锥体部分时,由于锥体形状特征的影响,旋转的半径变小,速度在近壁面又有明显增加。

2.4.3分离筒直径对蛋壳膜清选的影响

图9和图10是在前述仿真条件下,物料流量为500 g/s进行的CFD-DEM耦合模拟计算,仿真蛋壳膜在不同清选筒筒径下的运动情况。为了使仿真表达得更为明显,选出一些具有代表性的蛋壳膜进行轨迹跟踪。从图9a可以看出,蛋膜从入料口进入清选筒后,在负压的作用下直接由升气管排出,并没在清选筒中滞留;从图9b可以清晰地看出,蛋壳的运动轨迹大致分为两种:与蛋膜一样由升气管排出;由清选筒下出口排出,并没有明显的螺旋现象。

图9 物料在D=350 mm时的运动轨迹Fig.9 Movement trajectory of materials at D=350 mm

图10 物料在D=450 mm时的运动轨迹Fig.10 Movement trajectory of materials at D=450 mm

从图10a中可以看出,蛋膜的运动轨迹十分混乱,一部分蛋膜直接从升气管排出,大部分蛋膜从入料口处运动到锥筒段后向上运动,蛋膜在清选筒内滞留时间长,且排出不彻底。从图10b可以看出,蛋壳在清选筒中螺旋下落,在锥筒段末端有明显的回流现象。由图9和图10分析可知,当筒径较小时,清选筒物料入口与升气管距离较近导致较小的蛋壳会随膜一起收集,筒径小则壳膜受到的离心力大,导致壳膜在与筒壁的摩擦中,动能减小从而沿着筒壁直接滑落;当筒径较大时,导致升气管附近产生紊流,蛋膜排出不顺,较大的筒径会使下锥筒的锥度变大,这是造成蛋壳回流的主要原因。

2.4.4直筒段高度对蛋壳膜清选的影响

图11和图12是在其他条件不变,只改变筒体高度,探究其对壳膜轨迹影响的仿真结果。如图11a所示,蛋膜在清选筒内的运动较为顺畅,大部分蛋膜能够从升气管直接排除,只有小部分的蛋膜在清选筒顶部旋转一圈后排出;从图11b可以看出,蛋壳在直筒段呈螺旋下降,但在锥筒段运动轨迹比较乱,且大部分蛋壳滞留在锥筒段,并没有排出。图12a明显表明蛋膜在清选筒中的运动十分混乱,约有一半的蛋膜滞留在清选筒中无法排出,其运动轨迹遍布整个清选筒;从图12b可以看到,蛋壳的运动非常流畅,整体呈螺旋下落,在锥筒段并没有回流现象,蛋壳排出顺畅。

图11 物料在He=360 mm时的运动轨迹Fig.11 Movement trajectory of materials at He=360 mm

图12 物料在He=440 mm时的运动轨迹Fig.12 Movement trajectory of materials at He=440 mm

由图11和图12分析可知,直筒的高度大可以增加物料在筒内的旋转圈数,可以使一些卷进上升气流的蛋膜从气流中分离出来,有利于更好地清选蛋膜和蛋壳,但直筒段过高使得气流的压降增大,即气流和蛋壳膜混合物能量损耗较大,蛋膜吸不上去。直筒段过小则清选筒内的压力损耗较小,导致下锥口速度较大,从而使蛋壳堆积在锥筒部分,无法排出。

2.4.5清选筒尺寸的确定

经过前期的理论计算和大量数值仿真分析,通过查阅相关文献资料[10-11,15,22-28],取清选筒的结构尺寸参数如表1。

表1 清选筒结构尺寸参数Tab.1 Cleaning cylinder structure parameters mm

图13为模拟颗粒与试验蛋壳膜分布的对比图,从图中可以明显地看出,蛋壳螺旋下降而蛋膜从清选筒顶部升气管排出,试验清选筒内的蛋壳膜分布与模拟仿真的相似,总体看来模拟仿真能够反映壳膜运动轨迹。

图13 模拟与试验对比Fig.13 Comparison between simulation and experiment

3 壳膜清选分离试验

3.1 试验条件

试验仪器包括:清选筒、加野KANOMAX型热式风速仪(可测风速和风压)、泰仕PROVA AVM-05型手持式风速仪、台达VFD-M型变频器、JFSD-100-Ⅱ型粉碎机、FA2004B型电子天平。东北农业大学第四食堂提供的种类、大小基本一致的海兰褐鸡蛋壳。

3.2 试验流程

试验流程如图14所示。

图14 试验流程图Fig.14 Experimental flow chart

3.3 试验因素与试验指标

物料进口速度和清选筒升气管负压分别通过喂料机转速和风机转速进行调节。以清选筒筒顶结构、风机转速、喂料机转速和喂入量作为试验因素,以蛋膜的清洁率和回收率作为试验指标进行试验。在上述流程中取一部分粉碎后的蛋壳膜称量,均分成3组,经手动过不同目数的筛子筛分后,清选蛋壳膜,然后称量清选出来的蛋膜质量,根据蛋壳膜分离率Z公式[7]

(20)

式中M——蛋壳膜混合物的总质量,g

m——从蛋壳膜清选出的蛋膜质量,g

得平均分离率为80.4%。

蛋膜清选的清洁率Yq和回收率Yh分别为

(21)

(22)

其中

mc=0.030 43MZ

式中ma——清选出的蛋膜质量,g

mb——ma经1 mol/L盐酸处理后蛋膜质量,g

mc——蛋壳膜理论分离的蛋膜质量,g

3.4 试验方案

3.4.1正交试验

以蛋膜清选的清洁率和回收率作为试验指标,以清选筒筒顶结构、风机转速、喂料机转速、喂入量作为试验因素,试验因素及水平见表2,试验方案与结果见表3。

正交试验的数据分析结果表明,影响蛋膜清选清洁率的主次因素依次为B、D、C、A,优水平组合为A1B2C3D2;影响蛋膜清选回收率的主次因素依次为B、C、D、A,优水平组合为A2B3C2D1。由于以上两个试验指标的优组合存在差异,故对试验结果进行加权总和评定法分析。设影响清洁率因素权重取0.4,影响回收率因素权重取0.6,则影响总和指标的主次因素为B、C、D、A。由此可见,因素B、C对壳膜清选的清洁率和回收率影响较为显著。

表2 试验因素水平Tab.2 Level of experimental factors

表3 正交试验方案与结果Tab.3 Orthogonal test plan and result analysis

3.4.2二次通用旋转组合试验

由上述正交试验的分析结果表明:风机转速和喂料机转速对试验指标清洁率和回收率的影响较为显著,故二次通用旋转组合试验中仅考虑因素B、C,其它因素取综合评定最优值,即清选筒筒顶结构为锥顶,喂入量500 g/s,采用二次通用旋转组合试验。试验因素编码表如表4所示,试验安排与结果如表5所示。X1、X2为因素编码值。

表4 试验因素编码Tab.4 Experimental factor and code r/min

表5 二次通用旋转组合试验设计与结果Tab.5 Arrangement and results of quadratic universal rotary assembly experiment

借助Design-Expert 10.0.8对表5二次通用旋转组合试验的数据进行回归分析,得到各个因素对蛋膜回收的清洁率Yq和回收率Ys的影响。其回归方程为

(23)

(24)

对上述二次回归方程进行方差分析和回归系数显著性检验,结果如表6和表7。通过表6和表7的显著性检验可知,模型的拟合效果好。

表6 清洁率方差分析Tab.6 Analysis of variance of cleaning rate

注:*** 表示差异极显著(P<0.01);*表示差异显著(0.05 表7 回收率方差分析Tab.7 Analysis of variance of recovery rate 注:*** 表示差异极显著(P<0.01);** 表示差异较显著(0.01 图15 交互作用影响下的响应曲面Fig.15 Response surfaces under interaction influence 图15a为风机转速和喂料机转速交互作用对蛋膜清洁率的影响,从图中可以看出,当喂料机转速一定时,风机转速由低到高,蛋膜的清洁率先增大后减小,当风机转速高于2 809 r/min左右时,随风机转速的增大,蛋膜清洁率降低;当风机转速一定时,蛋膜清洁率的变化不是特别明显。风机转速和喂料机转速的交互作用在蛋膜清洁率的方差分析中影响不显著。 图15b为风机转速和喂料机转速交互作用对蛋膜回收率的影响,从图中可以看出,当喂料机转速一定时,风机转速由低到高,蛋膜的回收率一直在增大,只是风机转速较高时,蛋膜的回收率增加效果不明显;当风机的转速一定时,喂料机转速由低到高,蛋膜回收率总体减小,在喂料机转速处于低水平时,蛋膜回收率变化不明显。 3.4.3参数优化设计 为了提高膜的回收率和清洁率,通过响应曲面分析,利用Design-Expert 10.0.8优化模型进行优化。由于本文所建立的模型为多目标函数,是具有不等式约束的非线性模型,因此采用主要目标法和惩罚函数法对所得的回归方程进行优化,最后得出最佳参数组合: 目标函数F(X)=-Yh 性能约束条件G(X)=Yq≥96% 最优参数组合为:X1=0.804 1,X2=-0.572 9,即风机转速为2 892 r/min,喂料机转速为918 r/min。在此最优参数下保证了膜回收率最高,同时膜清洁率最高,即Yh高于94%,Yq高于96%。 3.4.4试验验证 根据优化结果,选取正交试验确定的锥形筒顶、喂入量500 g/s和优化试验得到的风机转速、喂料机转速作为试验条件,每次喂入壳膜混合物1 500 g,重复3次验证试验,取均值作为最终结果,试验结果如表8所示。从表8可知,最终试验结果与优化值接近,优化结果可信。试验情况如图16所示。 表8 验证试验结果Tab.8 Verification test results 图16 试验情况Fig.16 Experiment photos (1)模拟分析了旋风式气流清选筒的内部流场特性,其压力场径向呈周围大、中心小的分布;轴向分布由下到上压力逐渐降低,升气管处负压最小。速度场则是中心气流速度向上,周围速度螺旋向下。清选筒内部的流场分布有利于壳膜的清选。 (2)耦合仿真分析了旋风式清选筒的直径、直筒段高度对颗粒运动的影响。增大筒径会造成颗粒在下锥部分堆积;增加筒体高度会增加压力损耗,蛋膜螺旋向下,不利于收集;增加物料入口速度会导致物料离心力增大,使物料紧贴筒壁运动。 (3)通过正交试验选出对蛋膜清选回收率和清洁率影响较大的2个因素,即风机转速和喂料机转速。进行二次通用旋转组合试验,建立了膜回收率、清洁率和试验因素之间的回归方程。 (4)对试验结果进行优化分析,确定了锥形筒顶,喂入量500 g/s,风机转速2 892 r/min和喂料机转速918 r/min,此时蛋膜回收率高于94%,蛋膜清洁率高于96%。验证试验与优化结果相近,优化结果可信。

4 结论