胡麻脱粒物料分离清选机设计与试验

2019-09-10赵武云刘国春张仕林史瑞杰

戴 飞 赵武云 刘国春 张仕林 史瑞杰 韦 博

(1.甘肃农业大学机电工程学院, 兰州 730070; 2.甘肃奥凯农产品干燥装备工程研究院有限公司, 兰州 730010)

0 引言

胡麻,俗称油用亚麻,是中国西北地区和华北地区的重要油料作物之一[1]。甘肃省是我国胡麻主产区之一,2016年胡麻种植面积约占全国种植总面积的30%。目前,欧美发达国家胡麻种植品种具有较好的抗倒伏、成熟度一致等特性,通过配合化学干燥方法进行机械化联合收获,机收效果显著[2]。现阶段我国胡麻收获主要以分段收获为主,依靠传统小麦脱粒机脱粒,采用人工扬场与手动筛分的组合作业方式,胡麻脱粒物料分离清选的劳动强度大、作业效率低,制约了我国胡麻产业的可持续发展[3-5]。因此,实现胡麻脱粒物料机械化分离清选很有必要。

常见的谷物分离清选方式有风筛式清选和气流清选2种类型[6-7],前者在油菜联合收获机上应用相对较多,主要通过风机与不同类型振动筛配合完成清选作业,但筛板结构庞大,且清选风道较为复杂,不宜作为小型胡麻脱粒物料分离清选机的关键部件。旋风分离清选系统采用气流清选原理,常应用于小型稻麦联合收获机、油菜联合收获机的旋风分离清选装置等相关农机装备作业系统中,其清选效果良好,且结构紧凑[8-11]。在胡麻脱粒物料的分离清选过程中,由于脱粒物料各组分差异性小且易混杂,容易产生籽粒夹带损失[4],对基于胡麻分段收获作业的脱粒物料分离清选机理有待进一步研究。为此,在振动有序喂入与气流高效风选相结合的基础上,设计胡麻脱粒物料分离清选机,为研制胡麻脱粒物料机械化分离清选装备提供参考。

1 整机结构与工作原理

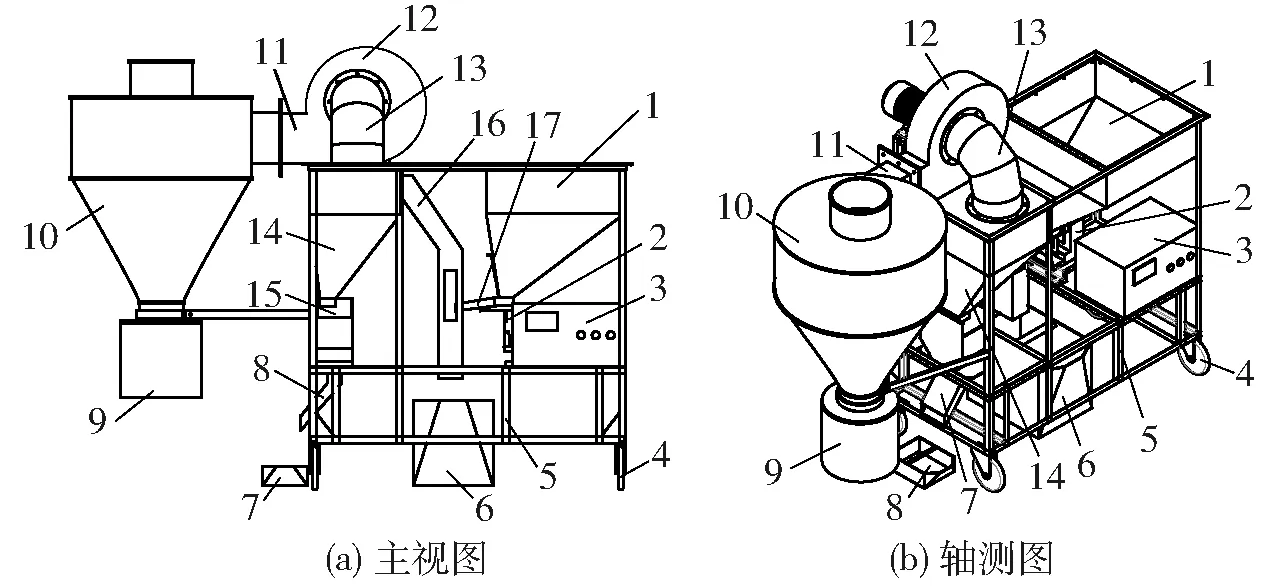

1.1 结构组成

胡麻脱粒物料分离清选机主要由振动喂料系统、气流分离清选系统、杂余自重排料系统、振动变频控制箱、脱粒物料各组分接料装置、机架、行走轮、集尘筒等部件组成,样机具体结构如图1所示。其中,机振动喂料系统主要由喂料斗、给料盘及其后置电磁激振器组成,其给料振动幅度(0~30 mm)可由振动变频控制箱调节;气流分离清选系统主要由籽粒分离装置、籽粒接料盒、吸杂风机、风管、吸尘管道及旋风分离器构成,吸杂风机转速(0~1 800 r/min)同样可由振动变频控制箱调节,吸杂风机对应调节频率为0~60 Hz;杂余自重排料系统主要包括沉降料斗、杂余自动排料装置、杂余排出口及杂余接料盒,可实现胡麻脱粒物料杂余在限定质量下的自动排出。

图1 胡麻脱粒物料分离清选机结构图Fig.1 Structure diagrams of separating and cleaning machine for flax threshing material1.喂料斗 2.电磁激振器 3.振动变频控制箱 4.行走轮 5.机架 6.胡麻籽粒接料盒 7.杂余排出口 8.杂余接料盒 9.集尘筒 10.旋风分离器 11.吸尘管道 12.吸杂风机 13.风管 14.沉降料斗 15.杂余自动排料装置 16.籽粒分离装置 17.给料盘

1.2 分离清选工艺与工作原理

胡麻脱粒物料分离清选机作业工艺流程如图2所示,通过振动变频控制箱对电磁激振器振动幅度和吸杂风机转速不同组合参数的控制调节,实现将胡麻脱粒物料分离清选为成品胡麻籽粒、干瘪破损籽粒与蒴果壳、茎秆杂余,并除去脱粒物料内混杂的灰尘和杂质。同时,可根据后续胡麻籽粒深加工需要,将成品胡麻籽粒进行进一步精选,完成对干瘪破损籽粒与蒴果壳、茎秆杂余的二次清选。

图2 作业工艺流程图Fig.2 Schematic of technological process

胡麻脱粒物料分离清选机工作时,首先通过振动变频控制箱对电磁激振器振动频率与吸杂风机转速进行调节。将机脱后的脱粒物料由喂料斗加入,在喂料斗壁面倾角的作用下迅速滑落至给料盘,并在电磁激振器的间歇振动作用下将脱粒物料均匀输送至籽粒分离装置内,在吸杂风机的作用下呈现出瞬时悬浮状态,随后饱满的胡麻籽粒受自身重力作用落入胡麻籽粒接料盒内。与此同时,胡麻脱粒蒴果壳、短茎秆、干瘪破损籽粒随着吸杂气流进入沉降料斗,因沉降料斗风道截面积增大,风速减小,且在沉降料斗倾斜壁面的作用下堆积至杂余自动排料装置,当蒴果壳、短茎秆、干瘪破损籽粒混合物达到一定质量时,杂余自动排料装置瞬时打开,沿着杂余排出口滑落至杂余接料盒内。而脱粒物料中的尘土、轻杂随着吸尘管道在吸杂风机的作用下直接进入旋风分离器,以确保尘土、轻杂落入集尘筒中。此外,还可以将不同接料盒内的成品胡麻籽粒或蒴果壳、短茎秆、干瘪破损籽粒混合物再次加入喂料斗,借助设计样机重复上述分离清选工艺,以实现成品胡麻籽粒的精选及杂余接料盒内混合物料的二次分离清选。

1.3 主要技术指标

胡麻脱粒物料分离清选机的主要技术参数如表1所示。

表1 主要技术参数Tab.1 Main technical parameters of operation machine

2 胡麻脱粒物料流动特性分析

胡麻脱粒物料分离清选机采用振动喂入与全程气流输送相结合方式,使得作业机系统内部产生了散体物料的运动与迁移,进而实现了对胡麻脱粒物料各组分(主要为籽粒、蒴果壳、短茎秆等)的分离清选[12-13]。胡麻脱粒物料流动特性决定了其在喂料斗、沉降料斗的堆积形态及在籽粒分离装置、杂余排出口的顺畅程度,而表征胡麻脱粒物料流动、摩擦等特性的主要参数为堆积角和滑动角[14-15]。

2.1 脱粒物料堆积角

图3 胡麻脱粒物料及其不同组分的堆积角Fig.3 Accumulation angle of flax threshing materials and their different components

图3所示为西北区主要种植品种陇亚14号胡麻收获期脱粒物料不同组分的测定堆积角,脱粒物料含水率为11.6%。将胡麻脱粒物料、清选籽粒及其蒴果壳、短茎秆装入自制的物料休止角测定装置,待脱粒物料在漏斗内静止后瞬时拉出装置下端部抽片,等物料坡面稳定后,垂直拍照,导入CAD 软件中标注胡麻脱粒物料及其不同组分的堆积角(α1、α2、α3)。

胡麻脱粒物料及其不同组分的堆积角测试试验每组重复5次,取其堆积角的平均值,试验分别测得胡麻脱粒物料堆积角α1=46.2°;胡麻蒴果壳、短茎秆堆积角α2=51.6°;清选籽粒堆积角α3=31.1°。

2.2 脱粒物料滑动角

陇亚14号胡麻收获期脱粒物料及其不同组分的滑动角如图4所示。将胡麻脱粒物料、清选籽粒及其蒴果壳、短茎秆装入自制的滑动角测定装置,设置万能力学试验机向上拉伸速度(20 mm/min),在绳索牵引下将平行连接不锈钢槽的平板匀速提起,并使其缓慢倾斜。待不锈钢槽内物料开始持续滑动时,平板倾斜角即为物料与不锈钢的滑动角,待物料颗粒持续滑动稳定后,垂直拍照,导入CAD 软件中标注胡麻脱粒物料及其不同组分与不锈钢的滑动角(β1、β2、β3)。

图4 胡麻脱粒物料不同组分与不锈钢的滑动角测定Fig.4 Measurements of slip angle with steel of flax threshing materials and their different components

胡麻脱粒物料及其不同组分与不锈钢的滑动角测试试验每组重复5次,取其滑动角的平均值,试验分别测得胡麻脱粒物料与不锈钢的滑动角β1=29.2°;胡麻蒴果壳、短茎秆与不锈钢的滑动角β2=36.6°;清选籽粒与不锈钢的滑动角β3=21.5°。

3 关键部件设计

3.1 振动喂料系统

振动喂料系统(图5)主要由不锈钢喂料斗、给料盘、电磁激振器及其配套固定底座等部件组成。

图5 振动喂料系统Fig.5 System of vibration feeding1.喂料斗 2.电磁激振器 3.固定底座 4.给料盘 5.籽粒分离装置

振动喂料系统主要利用电磁激振器驱动给料盘做往复振动,使胡麻脱粒物料沿盘槽持续移动,并间歇抛入至籽粒分离装置进行分离与清选。依据胡麻脱粒物料流动特性研究,试验过程中胡麻脱粒物料堆积角α1达到46.2°,脱粒物料堆积角过大将容易造成喂料斗内物料呈锥状堆积,不能有效充满料箱,在填料过程中需要随时人工消除锥状堆积,因此喂料斗上端部矩形箱体几何尺寸a1×a1×b1设计为800 mm×800 mm×250 mm。同时,喂料斗左侧倾角γ1(图5a)应当大于胡麻脱粒物料与不锈钢的滑动角β1,取35°为宜。结合作业机设计生产率为100 kg/h,当振动喂料系统振幅设定为14~18 mm,对应喂入量需控制在0.05 kg/s。

3.2 籽粒分离装置

如图6所示,籽粒分离装置是连接脱粒物料喂入与后续分离清选的重要部件,籽粒分离装置由上、下矩形风管组成,侧壁面观察窗用有机玻璃制作,能直接看到脱粒物料在气流作用下的运动情况。

图6 籽粒分离装置Fig.6 Grain separation device1.上矩形风管 2.下矩形风管 3.有机玻璃观察窗

由于喂入籽粒分离装置内的胡麻籽粒受到不同振幅的往复振动及不同气流风速的双重作用,通过对样机给料盘振幅和吸杂风机变频频率组合参数的反复调试,使进入籽粒分离装置的胡麻脱粒物料在吸杂风机气流作用下,悬浮速度大于气流速度的胡麻籽粒落入胡麻籽粒接料盒;而悬浮速度小于气流速度的蒴果壳、短茎秆及灰尘杂质随气流吸进沉降料斗中。

籽粒分离装置上、下矩形风管的截面积尺寸(L×B)对分离清选系统气流场分布产生影响,是籽粒分离装置的关键结构参数。籽粒分离装置所需风量为[16]

(1)

式中V0——籽粒分离装置所需风量,m3/s

β——杂余占胡麻脱粒物料的质量分数,试验测定为63.4%

Q——胡麻脱粒物料喂入量,依据振动喂料系统参数,取0.05 kg/s

μ——携带杂质气流混合浓度比,为0.2~0.3,取0.25[16]

ρ——空气密度,取1.2 kg/m3[16]

由式(1)计算得出,籽粒分离装置所需风量V0=0.106 m3/s。

为保证胡麻脱粒物料中清选籽粒能够由籽粒分离装置下矩形风管排出,籽粒分离装置最大风速不应高于胡麻籽粒的悬浮速度。则有

V0≤LBv0

(2)

式中v0——胡麻籽粒的悬浮速度,为6.50~8.60 m/s[5],取7.75 m/s

由式(2)计算得出

LB≥0.014 m2

(3)

式(3)作为约束条件,在结合与籽粒分离装置相配套使用给料盘尺寸的基础上得出矩形风管长度L=0.175 m,矩形风管宽度B=0.08 m。

3.3 杂余自动排料装置

如图7所示,杂余自动排料装置主要由沉降料斗、排料挡板及与其焊接相连的排料挡板杠杆等部件组成,排料挡板铰接于沉降料斗出料口,杠杆尾部设有螺纹,重量调节块可通过螺纹固定在不同位置(距铰接位置100~120 mm),实现对胡麻脱粒物料杂余不同重量时的自动排料。

图7 杂余自动排料装置Fig.7 Automatic discharging discarded device1.沉降料斗 2.排料挡板 3.杂余承接装置 4.排料挡板杠杆 5.重量调节块

依据胡麻脱粒物料流动特性研究,试验过程中胡麻蒴果壳、短茎秆堆积角达到51.6°,因此需要随时观察杂余出料过程,防止由于杂余起拱而引起堵塞现象;此外,沉降料斗左侧倾角γ2(图7b)应当大于胡麻蒴果壳、短茎秆与不锈钢的滑动角β2,取40°为宜。

杂余自动排料装置工作时(图8),当沉降料斗内的胡麻蒴果壳、短茎秆质量较小时,在排料挡板杠杆和重量调节块的作用下排料挡板无法开启;其中排料挡板长度为200 mm,重量调节块质量为0.26 kg。当沉降料斗内的杂余质量增加至一定程度时,杂余物料将排料挡板瞬时压下并顺利排出。

图8 杂余自动排料装置作业过程Fig.8 Operation process of automatic discharging discarded device1.沉降料斗 2.排料挡板 3.排料挡板杠杆 4.重量调节块 5.胡麻蒴果壳、短茎秆

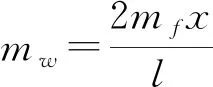

由杂余自动排料装置排料作业过程可得出,排出杂余物料质量与重量调节块不同固定位置之间的关系为

(4)

(5)

式中mw——排出杂余物料质量,kg

l——排料挡板长度,为200 mm

θ——排料挡板开启角度,(°)

mf——重量调节块质量,为0.26 kg

x——重量调节块与铰接处距离,为100~120 mm

由式(5)计算得出,作业机排出杂余物料质量mw控制在0.26~0.31 kg之间。

3.4 吸杂风机

胡麻脱粒物料分离清选机的吸杂风机采用吸入型通用离心式风机。分离清选系统内气流工作速度应当不大于胡麻籽粒的最大悬浮速度v0max(为8.60 m/s),则吸杂风机风压全压计算可得[17-18]

h=hj+hd

(6)

(7)

(8)

式中h——吸杂风机风压全压,Pa

hj——静压,克服空气在流动中的阻力,Pa

hd——动压,Pa

ξ——气流摩擦因数,取0.35[18]

l1——风管长度,0.60 m

v0max——胡麻籽粒最大悬浮速度,取8.6 m/s

ψ——管道对气流阻力系数,取0.35[18]

λ——风机进出口对气流的阻力系数,取0.60[18]

r——风管水力半径,取0.038 m[18]

g——重力加速度,为9.80 m/s2

由式(6)~(8)计算得出吸杂风机风压全压h=33.85 Pa。

吸杂风机叶轮外径一般控制在250~400 mm之间[17],设计中取D=280 mm;则吸杂风机转速计算可得[18]

(9)

式中ε——计算系数,为0.35~0.40,取0.40[18]

由式(9)计算得出n=1 794 r/min,则设计吸杂风机最大转速为1 800 r/min;此时,样机振动变频控制箱中吸杂风机变频频率对应最大调节值为60 Hz。

3.5 旋风分离器

为进一步缓解成品胡麻籽粒在后续深加工过程中的多次精选、除尘等繁杂工序,在作业机上设置了除尘功效的旋风分离器,其结构如图9所示。旋风分离器是作业机气流清选系统的重要作业部件,主要由出风口、筒壁、集尘筒、出尘口和进风口等组成[19]。进料口尺寸a2×b2为160 mm×120 mm,出风口直径D2为180 mm。作业过程中,胡麻脱粒物料中的尘土、极少部分轻杂随着吸尘管道在吸杂风机的作用下由进料口直接进入旋风分离器,并经出尘口落入集尘筒内。

图9 旋风分离器结构示意图Fig.9 Structure diagram of cyclone separator1.出风口 2.筒壁 3.集尘筒 4.出尘口 5.进料口

根据文献[18],出尘口直径计算公式为

(10)

式中v1——出尘口风速,无扩散沉降段清选筒进口风速为5.00~6.00 m/s[17],取5.00 m/s

由式(10)计算得出,出尘口直径D1=0.17 m=170 mm。

4 性能试验

4.1 试验材料

2018年8月,在甘肃条山农工商(集团)有限责任公司厂院内进行了胡麻脱粒物料分离清选机现场作业性能试验。试验材料选用陇亚14号胡麻收获期脱粒物料(主要为胡麻籽粒、蒴果壳、短茎秆等),单株平均蒴果数为24.1个,蒴果平均粒数为7.2个,胡麻籽粒平均千粒质量为8.1 g,单株产量0.95 g,脱粒物料含水率为11.6%。试验前对作业机进行空转,对振动喂料振幅(0~30 mm)和吸杂风机转速变频频率(0~60 Hz)进行调试。

4.2 试验方法

按照作业机设计功能要求,结合GB/T 5262—2008《农业机械试验条件测定方法的一般规定》试验方法进行作业性能试验(图10),作业机功率为0.75 kW,待机器空转运行正常后在喂料斗内加入胡麻收获期脱粒物料。其中,选取籽粒清洁率、夹带总损失率、杂余自动排料装置有无堵塞作为作业机工作性能的测试指标;同时考察振动喂料系统、籽粒分离装置、杂余自动排料装置及气流清选系统的工作运转情况[20]。

图10 胡麻脱粒物料分离清选机作业性能试验Fig.10 Performance tests of separating and cleaning machine for flax threshing material

试验测定各项作业性能指标,试验结果取3次试验测定指标的平均值。其中,籽粒清洁率、夹带总损失率计算式为[21-23]

(11)

(12)

式中Y1——籽粒清洁率,%

Y2——夹带总损失率,%

m1——胡麻籽粒接料盒内籽粒质量,g

mZ1——胡麻籽粒接料盒内物料质量,g

m2——杂余接料盒内籽粒质量,g

m3——集尘筒内籽粒质量,g

mZ2——杂余接料盒内物料质量,g

mZ3——集尘筒内物料质量,g

4.3 试验结果与分析

由试验结果可以得出,胡麻脱粒物料分离清选机籽粒清洁率为92.66%、夹带总损失率为1.58%,能够实现对胡麻收获期脱粒物料的分离清选作业。试验过程中振动喂料系统能够实现对胡麻脱粒物料的有序喂入,可通过控制电磁激振器振幅满足单位时间内的不同喂入量,避免因喂料不均匀而引起籽粒分离装置堵塞与作业性能失效;杂余自动排料装置能够将沉降料斗内的蒴果壳、短茎秆等杂余瞬时排出,无明显的堵塞现象出现;同时在籽粒分离装置、杂余自动排料装置及气流清选系统的共同作用下将胡麻脱粒物料有效分离清选;吸杂风机在变频器的控制下转速升降平稳,确保气流清选系统针对不同特性胡麻脱粒物料所需风量,满足胡麻脱粒物料分离清选技术要求。

试验过程中发现,当作业机振动喂料系统电磁激振器振幅控制在14~18 mm,气流清选系统吸杂风机变频频率控制在50~60 Hz时具有较强的物料适应性,对胡麻脱粒物料分离清选效果显著。当电磁激振器振幅较大时,单位时间内进入籽粒分离装置的脱粒物料喂入量瞬时增加,增大了气流清选系统的承载负担,出现脱粒物料未经悬浮就直接下落至胡麻籽粒接料盒内的现象,同时蒴果壳、短茎秆等杂余无法进入沉降料斗,最终造成胡麻籽粒清洁率较低。若吸杂风机变频频率过大时,作业机气流清选系统内气流吸附速度变大,胡麻脱粒物料中部分成品籽粒及干瘪、破损籽粒在籽粒分离装置内得不到有效筛选,使其在高速吸附气流作用下进入沉降料斗及集尘筒内,导致分离清选过程中夹带总损失率变大,因此,需要动态同步调整作业机电磁激振器振幅与吸杂风机变频频率,才能实现胡麻脱粒物料高效分离清选。

5 结论

(1)对胡麻脱粒物料流动特性进行研究,获得胡麻收获期脱粒物料不同组分的堆积角与滑动角。其中,胡麻脱粒物料堆积角均值为46.2°,胡麻蒴果壳、短茎秆堆积角均值为51.6°,清选籽粒堆积角均值为31.1°;胡麻脱粒物料与不锈钢的滑动角均值为29.2°,胡麻蒴果壳、短茎秆与不锈钢的滑动角均值为36.6°,胡麻籽粒与不锈钢的滑动角均值为21.5°。

(2)制订了胡麻脱粒物料分离清选作业工艺流程,确定样机结构组成,并对其振动喂料系统、籽粒分离装置、杂余自动排料装置及气流清选系统重要作业部件进行选型与设计,完成其关键工作参数分析计算,设计了胡麻脱粒物料分离清选机。

(3)样机作业性能试验表明,当振动喂料系统电磁激振器振幅控制在14~18 mm、气流清选系统吸杂风机变频频率控制在50~60 Hz时,作业机具有较强的物料适应性;胡麻脱粒物料分离清选机作业后籽粒清洁率为92.66%、夹带总损失率为1.58%,杂余自动排料装置无明显的堵塞现象,试验结果满足设计要求,能够实现对胡麻收获期脱粒物料不同组分进行分离清选。