基于CFD-DEM的集排式分肥装置颗粒运动数值分析

2019-09-10杨庆璐李子涵李洪文王庆杰卢彩云

杨庆璐 李子涵 李洪文 何 进 王庆杰 卢彩云

(1.中国农业大学工学院, 北京 100083; 2.农业农村部河北北部耕地保育农业科学观测实验站, 北京 100083)

0 引言

粮食的增产离不开施肥,但不合理的施肥会产生能源浪费、环境污染、经济损失等副作用[1]。目前我国农田化肥施用量大、利用率低(<30%),严重破坏了生态环境[2-4],因而降低化肥施用量、提高利用率成为促进农业绿色发展的重要措施[5-7],合理施肥,特别是机械化精量均衡施肥可以明显地提高农产品品质[8-9]。

气力集排式排肥器采用机械式供肥、多行均匀分肥、气力高速送肥的排肥方式,使颗粒肥与高速气流混合形成气固混合流,经分配器均匀分配,实现作物各行定量均匀施肥。国外学者对气力输送固体颗粒作了深入研究,包括气力输送中颗粒速度、加速度的影响因素以及固体颗粒在输送管道中的沉积特性,并进行了仿真模拟[10-14]。但这些研究主要集中于管道输送固体颗粒的研究,缺乏对排肥器分肥装置内颗粒肥料流动特性及分肥装置分配特性的研究。目前,国内研究主要集中于气力非集排式排肥器,尚未有关于气力集排式排肥器的研究。齐兴源等[15-16]设计了一种以外槽轮式排肥器供肥、以空气流为输送和撒播动力的稻田气力式变量撒肥机;文献[17-19]对水田侧深施肥装置的排肥器和气力输送系统进行了设计与分析,对排肥装置关键部件进行了仿真模拟,得到了排肥轮转速、插秧机前进速度、风机风速的最佳匹配参数。以上研究的气力施肥机具,施肥器为水平分散式混肥排肥装置,各行施肥量的均匀性难以保证,也不能满足高速宽幅、定量均衡的大田施肥作业。

为研究气力集排式分肥装置中肥料颗粒的流动特性及分配器形状对肥料颗粒分配性能的影响,本文通过离散元法与计算流体动力学耦合仿真的方法进行分肥装置颗粒运动数值分析,确定排肥器分肥装置最优结构参数,并进行台架试验验证,以期为气力式定量均衡施肥装置的设计提供技术参考。

1 气力集排式排肥器结构与工作原理

1.1 气力集排式排肥器总体结构

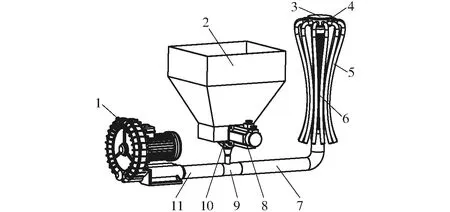

气力集排式排肥器包括风机、供肥装置、气肥混合器、分肥装置、排肥管、减速电机和肥箱等,结构示意图如图1所示。

图1 气力集排式排肥器结构示意图Fig.1 Structural schematic of pneumatic centralized fertilizer distributor1.风机 2.肥箱 3.分配器旋盖 4.分配器 5.排肥管 6.波纹管 7.弯管 8.减速电机 9.气肥混合器 10.供肥装置 11.气流输送管

施肥作业时,气力集排式排肥器排肥过程分为4个阶段:供肥、混肥、分肥和排肥。供肥装置将肥箱中的颗粒肥定量排出,依靠自身重力及压差作用进入气肥混合器;气肥混合器利用文丘里原理将定量供应的颗粒肥与高速气流混合形成气肥混合流;气肥混合流通过弯管进入波纹管,形成均匀气肥混合流后进入分配器,分配器将混合流平均分配到每个排肥口;分配后的气肥混合流经排肥管到达开沟器,将肥料排入土壤中。

1.2 排肥器分肥装置工作原理与参数

1.2.1分肥装置结构及工作原理

图2 气力集排式分肥装置结构示意图Fig.2 Structural schematic of pneumatic centralized fertilizer distribution device1.波纹管 2.分配器壳体 3.排肥口 4.分配器旋盖

气力集排式排肥器分肥装置结构如图2所示,主要包括波纹管、分配器壳体、分配器旋盖和排肥口等。波纹管上端与分配器下方的入口相连接,分配器旋盖安装在分配器壳体的顶部,圆锥形的顶尖位于波纹管的轴线上,分配器排肥口与排肥管相连接。

气肥两相流在分肥装置中相互作用,形成混合区、分配区和强排区,混合区中混合流经波纹管的拉伸、挤压作用及颗粒肥触壁反射[20],促使肥料和气流充分混合,形成均匀的两相流;分配区内均匀混合流在圆锥形斜面和压差的作用下被均匀分配到各行排肥口;强排区内肥料颗粒在气流的作用下被强制排出分肥装置,实现定量高速均匀施肥。如图2所示,箭头的方向为气肥混合流运动方向。分肥装置内部气压和风速对气肥混合流的运动有重要影响,影响分肥装置内部气压和风速的参数包括分配器旋盖的锥角θ、波纹管直径D、施肥速率vf和入口风速va等。

1.2.2分肥装置基本参数

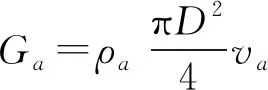

分配器是气力集排式分肥装置的核心部件之一,排肥管各行排量的一致性和均匀性在很大程度上取决于分配器的形状和结构参数[21-22]。为保证排肥的过程中肥料与气流均匀混合,且各行排肥量一致,需确定分配器中气流的速度,根据颗粒在管道中的输送理论[23-24],分配器入口风速为

(1)

式中KL——颗粒肥的粒度系数

ρf——颗粒肥密度,为1 461 kg/m3

Kd——颗粒肥的物料特性系数

L——管道长度,m

当颗粒粒径在1~10 mm时,KL取值范围为16~20,由于颗粒肥的平均直径小于4 mm,因此取KL为16。颗粒肥的物料特性系数Kd取值范围为(2~5)×10-5,由于风送管路长度小于2 m,颗粒肥的物料特性系数对速度的影响可以忽略不计。为保证管道中气流的速度满足使用要求,保留30%的裕量,计算得入口风速va为25.14 m/s,取整为25 m/s。

颗粒肥在输送管道中的料气输送比为

(2)

(3)

式中μ——料气输送比,取2.7

Gf——单位时间颗粒肥输送质量,kg/s

Ga——单位时间气流质量,kg/s

ρa——空气密度,取1.293 kg/m3

综合式(1)~(3),可得输送管道直径为

(4)

根据小麦、玉米播种施肥量要求,施肥最大量为750 kg/hm2,机组前进速度最大为10 km/h,排肥器出肥口为12个,则单位时间内输送管道输送的肥料量Gf为0.44 kg/s,计算得输送管道直径为79.91 mm,结合管道实际尺寸,取整后管道直径D为80 mm。

2 颗粒肥物理特性参数

颗粒肥的物理特性参数是确定气力集排式分肥装置结构参数的重要依据,本研究选取史丹利、沃夫特和撒可富复合肥为研究对象,各随机抽取50粒,测量其三维尺寸、密度、球形率等物理特性参数。计算得3种复合肥的平均三维尺寸为3.690 mm×3.521 mm×3.465 mm,球形率均大于0.9(史丹利0.96、沃夫特0.95、撒可富0.91),可以将肥料颗粒视为直径为3.56 mm的球形,密度取3种肥料的平均值1 461 kg/m3。

采用计算流体力学和离散元法研究分肥装置中肥料颗粒的运动特性,选用ANSYS Fluent 18.2和EDEM 2018软件进行耦合。分肥装置中气体相流动为不可压缩湍运动,固相运动为单粒集合的颗粒运动,遵循牛顿第二定律。湍流运动遵循质量守恒和动量守恒定律,在计算流体力学中对应的方程为连续性方程和Navier-Stokes方程[25]。

分肥装置中气相选用Eulerian-Langrangian方法的不可压缩流体模型,采用标准k-ε模型求解,固相选用Hertz-Mindlin无滑动接触模型,CFD-DEM耦合仿真模块中选用Saffman剪切升力和Magnus旋转升力模型[25-27]。设置EDEM时间步长为2.5×10-5s,Fluent时间步长为2.5×10-3s;设置 Fluent步数为2 000步,即总仿真时间为5 s;设置Max Iterations/Time Step为30,即每个时间步长最多迭代30次;为尽可能详细提取颗粒的运动信息,在EDEM和Fluent内,每0.002 s保存一次数据。为保证肥料顺利排出分肥装置,沿波纹管和分配器添加Moving Plan接触模型,模拟气流作用下肥料颗粒的运动。肥料颗粒和分肥装置模型的变量参数如表1所示[28]。

表1 变量参数Tab.1 Pre-treatment parameters

3 仿真结果与分析

3.1 分配器旋盖的锥角对气流压力和速度的影响

分配器旋盖锥角θ影响气流的运动状态,进而影响肥料颗粒在分配器内的运动特性。为了获得锥角的最优值,模拟仿真中选用4种不同锥角的旋盖,分别为90°、120°、150°、180°,旋盖上部与分配器壳体连接部分的直径均为120 mm。

在入口风速为25 m/s、波纹管直径为80 mm、施肥速率为0.44 kg/s时,对4种旋盖进行气固耦合仿真,设置生成颗粒时间为2 s,仿真总时间为5 s。在波纹管上建立不同的截面,截面与气流入口距离分别为0、80、160、240、320、400 mm,图3、4为波纹管不同截面的压力和速度变化曲线。

图5 不同类型旋盖的分肥装置压力云图Fig.5 Pressure cloud charts of fertilizer distribution device with different screwing caps

图3 不同类型旋盖对风压的影响Fig.3 Influence of different screwing caps on wind pressure

图4 不同类型旋盖对风速的影响Fig.4 Influence of different screwing caps on wind velocity

结果表明,不同旋盖对气流压力和速度有较大影响,90°旋盖对波纹管内压力影响最大,由于锥角为90°,锥形斜面占据分配器内腔体积较大,波纹管内压力较高,而排肥口处压降为大气压,压力损失最大,其他3种旋盖对波纹管内压力影响基本相同,无较大差距,结合图5可以看出,在圆锥斜面顶尖处,120°旋盖底部压力变化较小,相较于其他3种类型旋盖压力损失最小。由图4可以看出,不同锥角对波纹管内速度影响较大,90°旋盖对应的波纹管内速度波动最大,不利于肥料颗粒与气流的均匀混合,结合图6可以看出,锥形斜面下部气流速度变化差异明显,90°旋盖由于压力的急剧变化,在肥料强排区下部形成涡流,影响肥料正常排出;180°旋盖下部中心位置,由于没有圆锥斜面的导流,气流速度急剧下降,会造成肥料颗粒的滞留,影响各排肥管内肥料的均匀性;相较于150°旋盖,120°旋盖下部与波纹管内气流速度变化不大,且圆锥斜面顶尖对气流速度的影响较小,有利于肥料颗粒的均匀分配。因此,120°旋盖压力损失和气流速度变化最小,综合性能最优。

图7为0.6 s时分肥装置中肥料颗粒的分布图。可以看出,90°旋盖由于锥形斜面占据分配器内腔体积较大,颗粒肥料在斜面下方集聚,影响肥料的顺利排出;180°旋盖由于底部为平面,肥料颗粒到达旋盖后速度急剧变小,在平面处集聚,肥料颗粒还没进入各分肥管中。综合来看,在0.6 s时,120°旋盖分肥装置排肥口处已有肥料排出,表明肥料颗粒的排出更为顺利,与气流的压力和速度变化相吻合,120°旋盖性能最优,因此分肥装置选用120°旋盖。

图6 不同类型旋盖的分肥装置速度分布图Fig.6 Velocity distributions of fertilizer distribution device with different screwing caps

图7 0.6 s时不同类型旋盖的分肥装置中肥料颗粒分布图Fig.7 Distributions of fertilizer particles in fertilizer distribution device with different screwing caps at 0.6 s

3.2 波纹管直径对气固两相流动性的影响

在获得最佳锥角θ后,进而研究波纹管直径D对气固两相流运动的影响,取波纹管直径D分别为60、80、100 mm,分肥装置12个排肥管截面积之和与相对应的波纹管横截面积相等。

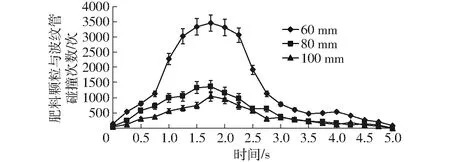

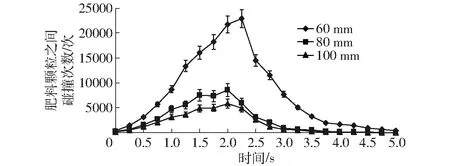

在入口风速为25 m/s,施肥速率为0.44 kg/s,旋盖锥角为120°,波纹管长度为400 mm,直径分别为60、80、100 mm时,进行气固耦合仿真,生成颗粒时间为2 s,仿真总时间为5 s,研究波纹管直径对气固两相流动性的影响。图8、9为肥料颗粒与波纹管、肥料颗粒之间碰撞次数随时间的变化曲线。

由图8、9可知,当波纹管直径分别为60、80、100 mm时,对应的肥料颗粒与波纹管碰撞次数分别为27 972、11 325、7 883次,肥料颗粒之间碰撞次数分别为160 269、52 271、36 416次。当波纹管直径为60 mm时,肥料颗粒与波纹管碰撞次数、肥料颗粒之间碰撞次数远大于直径为80、100 mm的波纹管。肥料颗粒与波纹管、肥料颗粒之间碰撞次数的增加,一方面有利于肥料与气流的均匀混合,另一方面会降低肥料颗粒的运动速度,增加能量损失,易产生堵塞现象。结合图10可知,60 mm波纹管中肥料颗粒已产生堆积堵塞,因此,直径为80、100 mm的波纹管优于直径为60 mm波纹管。

图8 肥料颗粒与波纹管碰撞次数随时间的变化曲线Fig.8 Time-varying relationship curves of collision times between granular fertilizer and bellows

图9 肥料颗粒之间碰撞次数随时间的变化曲线Fig.9 Time-varying relationship curves of collision times between granular fertilizer and granular fertilizer

图10为1.0 s时不同波纹管直径的分肥装置中肥料颗粒分布图,可以看出波纹管内肥料颗粒密度分布差异明显,直径为60 mm的波纹管内颗粒密度明显高于直径为80、100 mm的波纹管,由于颗粒密度的增加,肥料颗粒与气流的混合均匀性下降,肥料颗粒到达分配器后,与锥形旋盖发生碰撞,运动速度降低,颗粒密度进一步增大,肥料流动性变差,在分配装置内产生堆积,不利于肥料的排出,波纹管直径为80、100 mm时,分肥装置中肥料颗粒的速度相差不大,没有产生集聚现象,气肥混合比较均匀,肥料颗粒的排出比较顺利。考虑到波纹管直径越大,所需风量越大,能耗更高,因此选用直径为80 mm的波纹管。

图10 1.0 s时不同波纹管直径的分肥装置中肥料颗粒分布图Fig.10 Distributions of fertilizer particles in fertilizer distribution device with different bellows at 1.0 s

3.3 入口风速和施肥速率对分肥装置分肥均匀性的影响

由于分肥装置入口风速和施肥速率对气固两相流的运动有一定影响,因此设定不同风速和施肥速率,分析气固两相流的运动规律,研究分肥装置分肥的均匀性。施肥速率为机组前进速度10 km/h,施肥量450、600、750 kg/hm2,施肥行数为12行时,单位时间内施肥量,即0.26、0.35、0.44 kg/s,查阅文献[29-30],可得小麦、玉米播种施肥量为250~500 kg/hm2,因此分肥装置最大施肥量取为750 kg/hm2,能够满足田间作业需求。施肥仿真参数如表2所示。

表2 入口风速和施肥速率仿真参数Tab.2 Simulation parameters of inlet wind velocity and fertilization velocity

分配器旋盖锥角为120°,波纹管长度为400 mm,直径为80 mm时,改变入口风速和施肥速率,进行气固耦合仿真,生成颗粒时间为2 s,仿真总时间为5 s,研究分肥装置分肥均匀性。仿真完成后对各行肥料量进行统计。

对分肥装置12个排肥口进行编号,分别标记为1,2,…,12,并计算各行施肥量的变异系数。

各行施肥量的变异系数为

(5)

(6)

式中n——分配器排肥口数量,取12

Xi——第i行的施肥量,g

仿真结果如表3所示。由表3可知,在入口风速为15 m/s时,3种施肥速率下变异系数均较大,由于风速较小,部分肥料颗粒在波纹管内未排出,产生滞留现象,各行施肥量差异较大,不能满足施肥要求。当入口风速在25、35 m/s时,随着施肥速率的增大,各行施肥量变异系数呈增大趋势,但增幅较小(<0.8%),分肥均匀性差异较小。当入口风速为45 m/s时,相较于入口风速为35 m/s时,各施肥速率下变异系数均增大,随着施肥速率的增加,变异系数呈下降趋势,这是因为分肥装置内风速过大,肥料颗粒在波纹管内与气流未均匀混合即被分配至各排肥口,施肥均匀性下降。综合来看,在入口风速为15~45 m/s范围内,随着风速的增加,各行施肥量变异系数先减小后增加;在入口风速为15、45 m/s时,施肥速率对各行施肥量变异系数的影响较大,在入口风速为25、35 m/s时,施肥速率对各行施肥量变异系数影响较小,施肥均匀性最优。因此,在风速为25~35 m/s时,在各施肥速率下分肥装置分肥效果较优,更有利于提高施肥的精确性和均匀性。

4 试验

4.1 试验装置

基于模拟仿真和参数优化设计,加工了锥角为120°的锥形旋盖、分配器和直径为80 mm的波纹管,在农业农村部保护性耕作研究中心气力排种器性能试验台上进行试验验证,通过各行施肥量判定分肥装置分肥效果。试验台架如图11所示。

表3 不同入口风速和施肥速率对分肥装置分肥均匀性的影响Tab.3 Influence of different inlet wind velocities and fertilization velocities on fertilizer distribution uniformity

图11 气力集排式排肥器试验台Fig.11 Experiment platform of pneumatic centralized fertilizer distributor

4.2 试验设计与方法

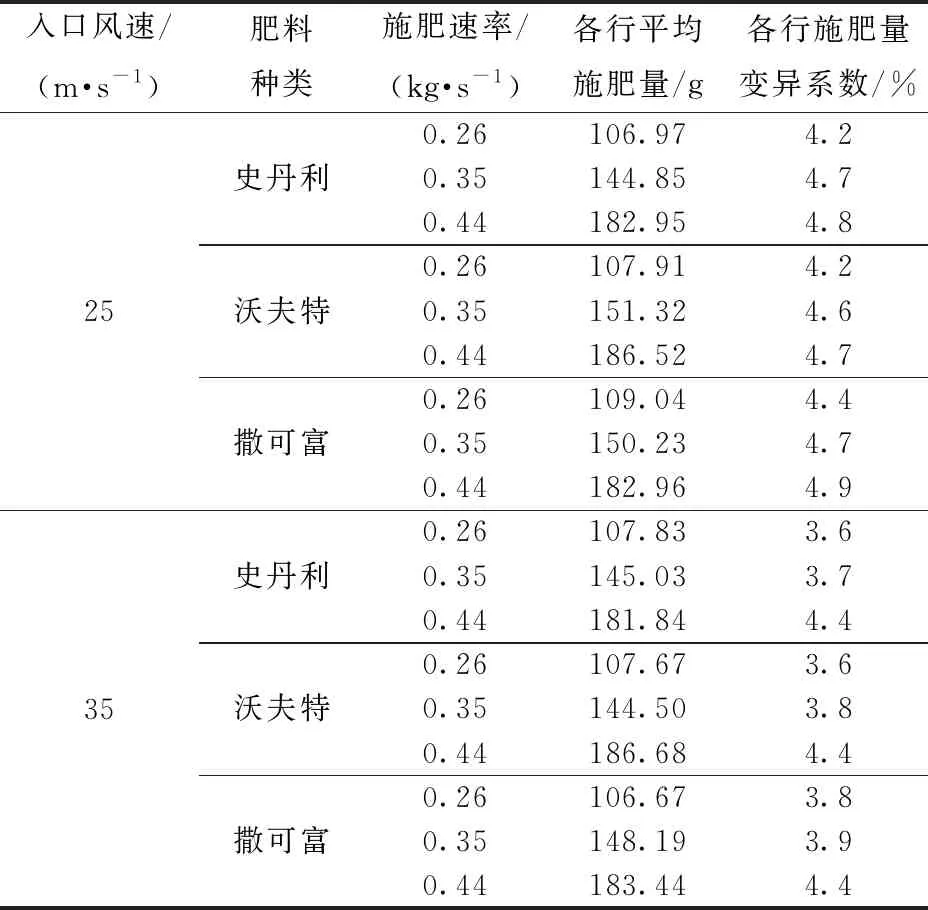

以史丹利、沃夫特、撒可富3种复合肥进行试验,入口风速为25、35 m/s,施肥速率为0.26、0.35、0.44 kg/s,每种肥料进行不同风速和不同施肥速率的试验,试验分为18组,为保证供肥装置稳定供肥,肥箱中加入5 kg肥料,调整供肥装置电机转速为低、中、高3种速度供肥,使施肥速率约为0.26、0.35、0.44 kg/s,调整风机风速为25、35 m/s,试验时间为5 s,收集称量各行排肥口施肥量,进行分析计算,得到各行施肥量变异系数。由于供肥装置供肥稳定性的影响,施肥速率不能严格控制在某一精确值,试验中施肥速率为近似值,因试验结果为各行施肥量的变异系数,施肥速率的微小波动对试验结果影响较小,可忽略不计。

4.3 试验结果与分析

由表4可知,在入口风速为25、35 m/s,不同种类肥料、不同施肥速率条件下,分肥装置各行施肥量变异系数均不大于4.9%,能够满足施肥作业要求。3种肥料在不同施肥速率下各行施肥量的变异系数相差不大(≤1.3%),表明分肥装置在不同施肥速率下均能正常工作。撒可富复合肥在3种施肥速率下变异系数均较大,原因是撒可富复合肥球形率较其他两种肥料低,肥料颗粒的形状影响了分肥装置的分肥性能,但变异系数相差较小(≤0.2%),分肥装置分配性能仍满足使用要求。

表4 试验结果Tab.4 Experiment results

试验结果表明,在锥形旋盖锥角为120°,波纹管直径为80 mm,入口风速为25~35 m/s,施肥速率为0.26~0.44 kg/s时,分肥装置分肥精确性和均匀性较好,与仿真结果一致,满足施肥作业要求。

5 结论

(1)通过气固两相耦合仿真,分析了气流和肥料两相流在气力集排式分肥装置中的流动特性以及分肥装置结构参数、入口风速和施肥速率对肥料颗粒分配性能的影响,并进行了台架试验验证。

(2)分配器旋盖锥角和波纹管直径显著影响分肥装置中肥料颗粒的运动和气流速度、压力场的分布。对不同锥角的分配器旋盖和不同直径的波纹管进行CFD-DEM气固耦合仿真分析,仿真结果表明:分配器旋盖的锥角为120°、波纹管直径为80 mm时,气流和肥料两相在分肥装置中流动性和均匀性最优。

(3)在入口风速为25~35 m/s,施肥速率为0.26~0.44 kg/s条件下,对分肥装置进行台架试验,试验结果表明:分肥装置各行施肥量的变异系数均不大于4.9%,对不同种类肥料的分配精确性和均匀性差异较小,满足施肥作业要求。