钛合金超声振动钻削工艺特性仿真及试验研究

2019-09-10赵甘霖冯平法张建富

赵甘霖,冯平法,2,*,张建富

(1.清华大学 机械工程系 精密超精密制造装备及控制北京市重点实验室,北京100084;2.清华大学 深圳研究生院 先进制造学部,深圳518055)

钛合金具有相对于传统钢材质量轻、比强度高、耐腐蚀性强、热硬性好、低温性能好等一系列优异的性能,所以钛合金逐渐被广泛应用到航空航天、医疗器械、航海舰船、石油化工等诸多领域,被人们冠以“全能金属”、“太空金属”等称号[1-4]。但是钛合金导热系数低、塑性差、弹性模量低等特点,造成其切削性能很差。尤其是在使用麻花钻的传统钻削工艺中,加工过程经常伴随着较高的切削温度和切削力,导致刀具磨损严重,加工效率很低,最终使得钛合金钻削加工的成本居高不下,加工效率十分堪忧[5-7]。

超声振动钻削技术是一种新兴的特种精密加工技术,它是在传统的钻削刀具上施加一个超声频率振动,使刀具钻削的运动变为主轴旋转、轴向进给和高频振动的叠加运动,改变了原有的切削原理和钻头运动状况,从而产生了全新的加工特征与工艺特性。根据目前应用超声振动钻削技术加工不同材料的研究来看,超声振动钻削具有减小切削力、降低切削温度、改善刀具磨损等优异的效果[8],而这些正是钻削钛合金时亟需解决的问题,可以展望超声振动钻削技术在钛合金钻削上具有较好的应用前景。

目前,超声振动钻削技术在硬脆材料孔加工领域已经有了广泛的应用,但在钛合金等难加工材料孔加工领域还处于研究和可行性验证阶段。Paktinat和Amini[9]得出超声振动钻削可以降低钛合金钻削轴向力。Onikura等[10]通过实验得出超声振动可以减少切屑与前刀面间的摩擦力使得切削厚度更薄。Azarhoushang和Akbari[11]发现超声振动钻削技术可以明显改善孔的表面质量、出口毛刺、孔精度和圆柱度等加工参数,对于改善孔加工质量有着积极的意义。闫明鹏和邵华[12]通过仿真发现超声振动钻削的减摩作用改善了钛合金钻削的散热条件,从而延长了刀具寿命。聂倩倩[13]发现超声振动钻削能有效降低钛合金钻孔的圆度误差,且提高了排屑性能。总体来看,目前针对钛合金超声钻削的研究大多集中于一维的纵振加工,对于扭振和纵扭复合的超声钻削研究较少。

本文通过Deform-3D仿真软件研究了钛合金超声振动钻削的切削加工过程且进行了不同工艺之间的对比,重点分析了超声纵扭复合振动钻削,并搭建以超磁致伸缩材料为换能器材料的超声加工试验平台进行试验对比验证,通过仿真和试验研究了钛合金超声振动钻削相对于传统钻削的部分工艺特性。

1 超声振动钻削系统的运动学特征

由于使用麻花钻的传统钻削技术是应用最广泛的孔加工方式[14],所以目前绝大多数的超声振动钻削系统采用的是在麻花钻的基础上设计换能器、变幅杆和连接结构,从而实现麻花钻切削部分的一个超声振动效果。一个典型的超声纵扭复合振动钻削系统的示意图如图1所示。

图1中,纵振是指与进给方向相同叠加的超声振动,扭振是指振动方向与主轴旋转方向相同叠加的超声振动,所以一维的超声纵振钻削就可以看做扭振振幅为零的二维纵扭复合的特殊情况。

传统钻削中钻头主切削刃上最外侧一点的运动轨迹方程为

图1 典型超声纵扭复合振动钻削系统Fig.1 Typical ultrasonic longitudinal-torsional composite drilling system

式中:n为主轴转速,r/min;fz为进给速度,mm/r;R为钻头半径,mm;t为时间;x、y和z为钻头主切削刃最外侧点在坐标系中的位置,且z为钻头进给方向。

对于超声纵扭复合振动钻削,假设初始相位为零,则轨迹方程变为

式中:A为纵振振幅,mm;φt为扭振角振幅,rad;f为纵扭振动频率,Hz。

当R=0.5mm,n=5000 r/min,fz=0.06mm/r,A=0.005mm,f=20 000Hz,φt=0.01 rad时,通过MATLAB仿真可绘制出切削刃最外侧点的切削运动轨迹如图2所示。

超声振动的叠加使得切削刃的运动轨迹不再是单一的等螺距匀速螺旋线运动,超声钻削的轨迹是一个钻头与工件不断分离、接触、冲击的过程。这样的切削方式将传统钻削的连续切削转变为断续切削。若以横刃接触工件与否作为判断依据,则可以近似算出超声振动钻削过程中钻头与工件接触的时间占总体加工时间的比例:

图2 钻头切削刃最外侧点运动轨迹Fig.2 Track of outermost point of drill cutting edges

代入上述实例数据可得Q=2.5%,可知超声振动使钻头与工件产生周期性分离,大幅降低了钻头与工件的接触时间,也即减小了刀具和工件之间因摩擦和撞击产生的切削热。分离时间使刀具能够与空气或切削液之间进行充分的热交换,从而增加了刀具的散热能力。在钛合金切削中对刀具寿命影响最大的因素就是切削过程中的高温,超声钻削的断续切削特性为改善钛合金钻削时刀具温度高、寿命低的问题提供了一个有效途径。

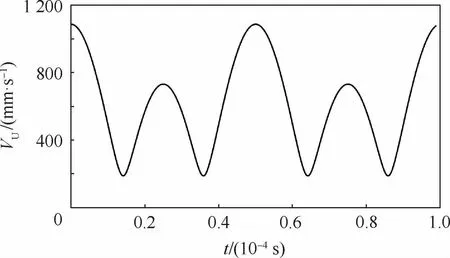

根据轨迹方程可以分别计算得出传统钻削和超声纵扭复合振动钻削切削刃上最外侧一点的瞬时运动速度VN和VU分别为

取R=0.5mm,n=5000 r/min,fz=0.06mm/r,A=0.005mm,f=20 000Hz,φt=0.01 rad,可得传统钻削切削刃最外侧一点的运动速度为一定值VN=261.8mm/s。对于超声振动钻削,通过MATLAB画出VU随时间变化的速度曲线,如图3所示。可见,切削速度相对传统钻削较大幅度提升,最高运动速度达到4倍以上。这意味着超声纵扭复合振动钻削的切削速度相对传统钻削有较大提高,具有高速切削的特征,对于降低切削力和提高切削效率有积极影响。

图3 超声振动钻削切削刃最外侧点运动速度曲线Fig.3 Motion speed curve of outermost point of cutting edges in ultrasonic vibration drilling

2 钛合金超声振动钻削仿真

2.1 仿真前处理

为研究钛合金超声振动钻削在轴向力和切削温度方面的工艺特性,基于Deform-3D软件建立了钛合金钻削的有限元仿真模型。工件材料为使用最为广泛的Ti6Al4V,刀具采用传统钻削钛合金中常用的硬质合金钨钢(WC-Co)麻花钻。2种材料的基本参数见表1。

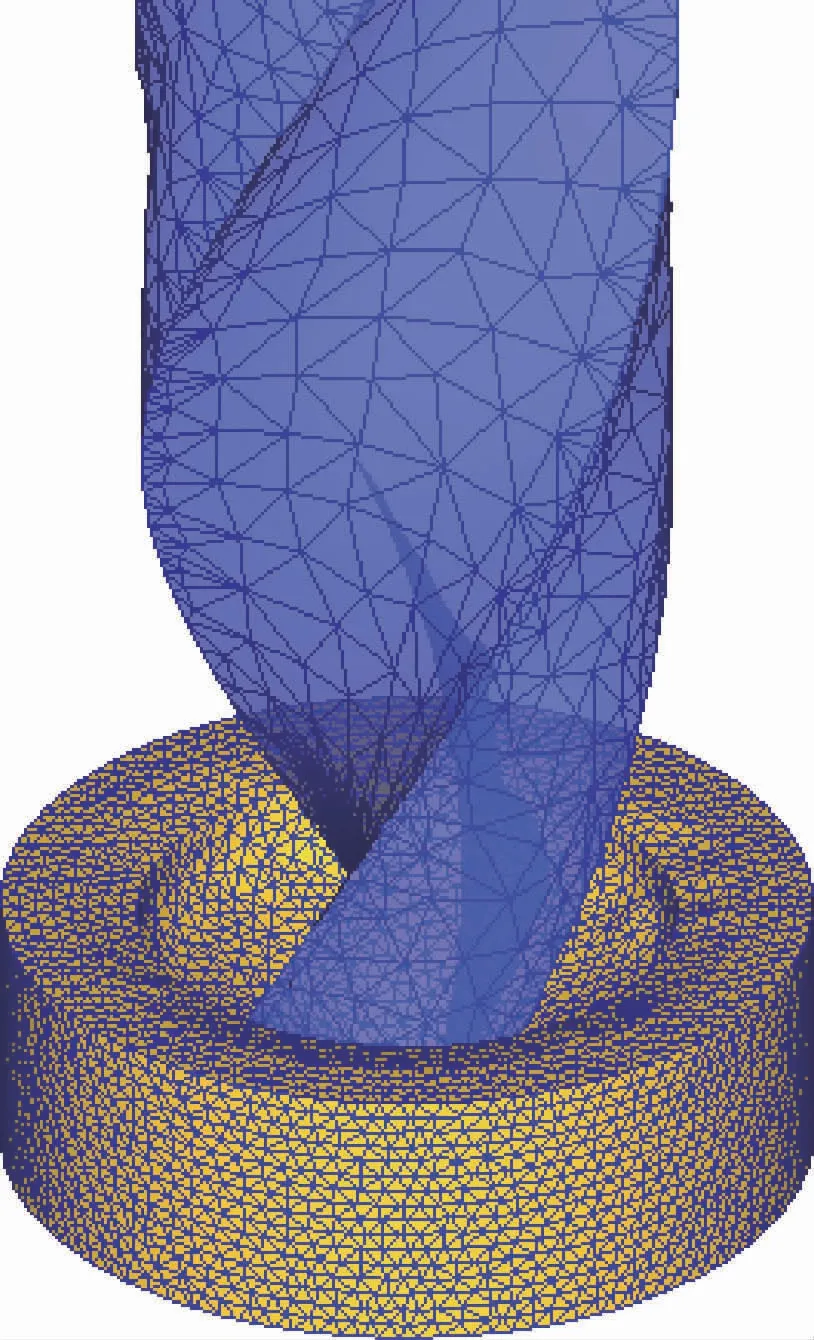

设置刀具为刚体,工件为塑性体。刀具为直径为1mm、螺旋角为30°的标准麻花钻,工件为φ1.5mm×0.5mm的圆柱体,并取麻花钻完全钻入的时刻作为仿真起始。有限元模型及网格划分见图4。

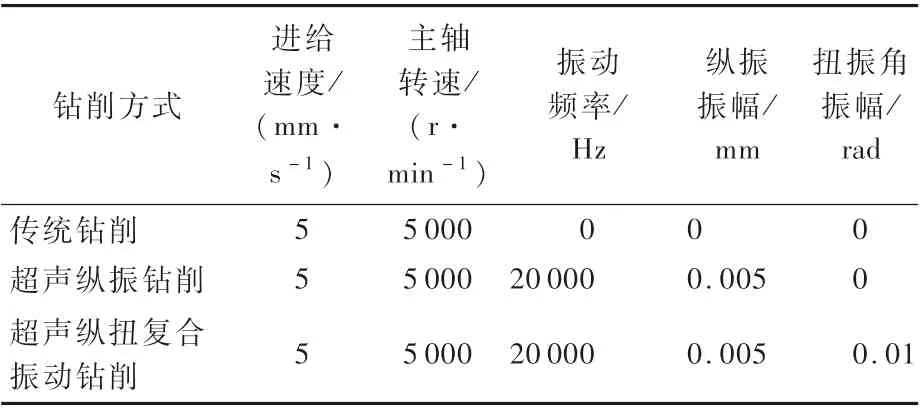

在保证初始进给速度和主轴转速不变的前提下,分别对传统钻削、一维超声纵振钻削和二维超声纵扭复合振动钻削进行钛合金钻削仿真,对比3种加工方式的工艺特性。取麻花钻尖端横刃的纵振振幅为0.005mm,麻花钻绕主轴旋转的扭振角振幅为0.01 rad,即切削刃最外侧一点的扭振振幅为0.005mm。具体的仿真参数见表2。

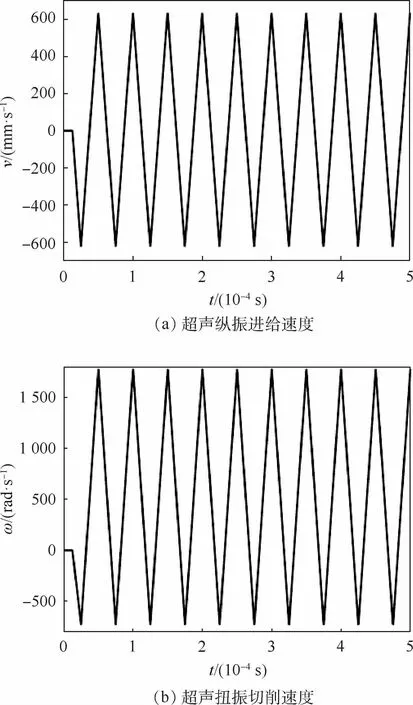

超声振动加工仿真中,进给速度和切削速度需要分别叠加纵向和扭转的振动,具体计算依据式(5)。由于超声振动频率很高,速度变化频率很快,可将简谐振动的速度函数近似看为锯齿波,具体速度函数设置如图5所示。图中:v为超声纵振进给速度,ω为超声扭振切削速度。

表1 刀具与工件材料参数Tab le 1 M aterial param eters of tool and w orkpiece

图4 麻花钻及工件有限元模型Fig.4 Finite elementmodel of twist drill and workpiece

最后设定仿真步长为5×10-6s,是20 000 Hz超声振动周期的十分之一,保证可以较准确地模拟每个振动周期内的钻削加工情况。取整体钻削深度为0.01mm。

表2 仿真参数Tab le 2 Sim u lation param eters

图5 钻削仿真速度函数Fig.5 Speed function of drilling simulation

2.2 钻削轴向力

钛合金钻削中的轴向力也即钻头的z方向载荷是一个非常重要的工艺参数,过大的轴向切削力会导致钻头磨损和发热严重,降低加工效率和质量。钛合金由于其硬度高、变形系数小、硬化现象严重,钻削时往往会伴随较大的切削力,这一点限制了钛合金钻削时的切削速度和进给速度,是钛合金加工效率低的一个重要原因。

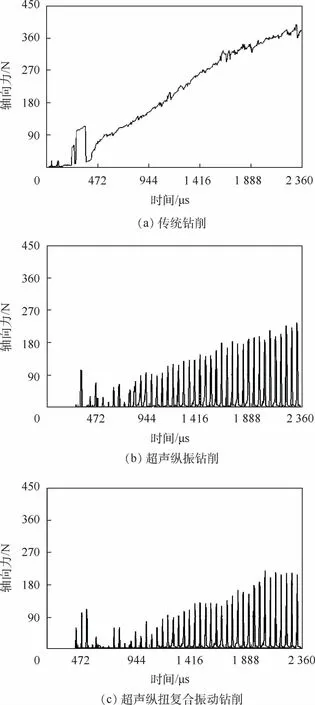

仿真中取钻削时间为2360μs,即钻头位移大致为0.01mm的过程进行轴向力分析对比,3种不同加工方式的轴向力曲线如图6所示。

由图6可知,传统钻削中轴向力是一个不断上升再趋于平稳的过程,而超声振动钻削中轴向力是一个振荡上升的过程,在钻头接触工件时达到一个局部轴向力的峰值,而在钻头与工件分离时轴向力几乎降为零。取每个振动周期中的最大轴向力进行比较,在轴向力较为稳定的阶段(0.0015~0.002 36 s),图6(a)~(c)中的轴向力平均值分别为338.4、190.9、173.6N,相对传统钻削,超声纵振钻削和超声纵扭复合振动钻削的平均轴向力分别降低了43.6%和48.7%。

图6 不同加工方式的钛合金钻削轴向力曲线Fig.6 Axial force curves of titanium alloy drilling with different processing methods

超声振动钻削由于断续切削和高速切削特性使得钛合金钻削过程中轴向力显著降低,且纵扭复合振动具有更为显著的降低轴向力的效果。

2.3 钻削扭矩

在仿真时间2 360μs时,分析3种不同加工方式的扭矩分布,结果如图7所示。

扭矩的变化曲线与轴向力基本一致,按照相同的方法可以分别计算出图7(a)~(c)中50~2 360μs时间段的平均扭矩分别为46.6、23.9和22.1N·mm。超声纵振钻削和超声纵扭复合振动钻削相对传统钻削的平均扭矩分别降低了48.7%和52.6%。超声振动钻削显著降低了钛合金钻削时的扭矩,且纵扭复合振动钻削相对纵振的钻削扭矩进一步下降,对于提高加工效率和加工质量有着重要意义。

图7 不同加工方式的钛合金钻削扭矩曲线Fig.7 Torque curves of titanium alloy drilling with different processing methods

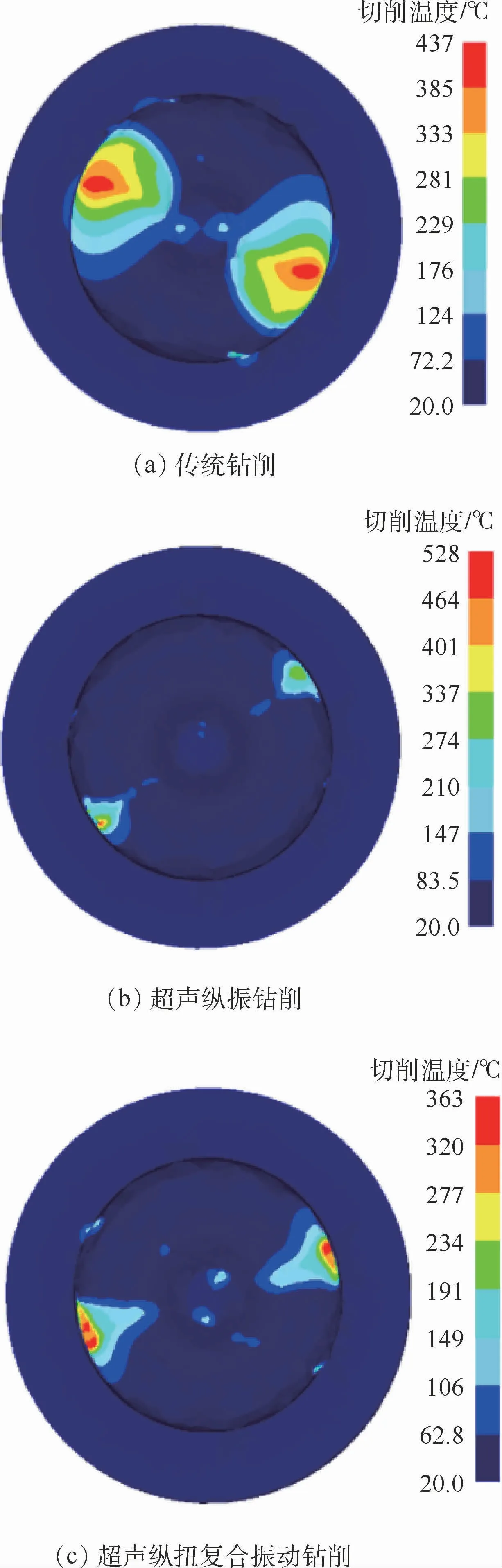

2.4 切削温度

钛合金导热系数低是其加工过程中伴随着高温的重要原因,切削刃局部的高温会加剧刀具磨损,严重制约钛合金的加工效率。钛合金钻削仿真中最高温度发生时刻的温度云图如图8所示。可知图8(a)~(c)的最高切削温度分别为437、528和363℃,同时再分析切削较为稳定时刻的切削区域平均切削温度,可得3种加工方式分别为100、50和40℃左右。从切削温度分布结果中可知,超声振动加工可以降低钛合金钻削的平均切削温度达到50%以上,但是超声纵振会因切削刃与工件不断的冲击导致切削刃上产生局部短时高温,且温度会超过传统钻削的极值,总体来看扭振对于降低切削温度的效果优于纵振。超声振动加工降低切削温度的工艺特性能够较大程度上改善钛合金钻削时的发热情况,也验证了此前理论分析中断续切削降低切削温度的事实,所以超声振动钻削钛合金可以显著延长刀具寿命。

图8 钛合金钻削仿真过程最高温时刻切削温度云图Fig.8 Contour of the highest cutting temperature during titanium alloy drilling simulation process

综上所述,通过切削仿真可以得出钛合金超声钻削相比于传统钻削能够有效降低轴向力、扭矩和切削温度,同时二维振动切削相比一维具有进一步地降低轴向力和切削温度的效果,也即在传统的一维纵振加工中引入扭振分量是对于钛合金钻削加工有利的。

3 钛合金超声振动钻削试验

试验基于实验室开发的大功率超磁致伸缩超声加工试验平台进行,试验装置如图9所示。主要由超声换能器、变幅杆、机床主轴、麻花钻及夹具组成。麻花钻和工件材料与仿真相同。试验前,利用Keyence LK-H008激光位移传感器对麻花钻尖端振幅进行测量。

麻花钻由于本身结构的设计具有很多螺旋形的排屑槽,这就导致了换能器产生的超声纵波传播到麻花钻时会在螺旋槽和空气的界面上发生折射与反射,导致产生横波并改变纵波传播方向。同时,由于麻花钻的螺旋槽是连续的,所以对于每一个单独的超声波来说会经过多次螺旋槽和空气的界面,产生多次的反射和折射的超声波。

图9 超声振动钻削试验装置Fig.9 Experimental devices of ultrasonic vibration drilling

从最终麻花钻横刃和切削刃处的振动模态分析,传波到此位置的超声波应有各个方向的纵波和横波,但还是以轴线方向的纵波为主,也就是纵振的分量。偏离轴线方向的纵波沿轴线方向的分量产生纵向振动,垂直于轴线的分量产生径向振动,而横波主要产生扭转振动。所以带有麻花钻的超声钻削系统一般情况下必然是一个纵扭复合超声钻削系统。同时由于纵波和横波的振源是相同的,所以二者具有相同的振动频率。通过激光位移传感器和仿真计算可以得到麻花钻的超声振动参数如表3所示。

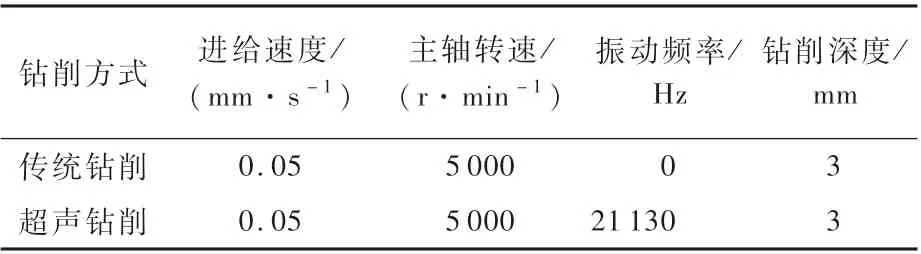

钻削参数如表4所示,采用对比试验的方式,分别用相同的刀具先后进行传统钻削和超声钻削通孔的试验,利用Kistler 9256C2切削力测量系统测量钻削过程中的轴向力与扭矩,并用SOIF 55XA显微镜观察加工孔的孔径和出口毛刺情况。

表3 麻花钻超声振动参数Tab le 3 U ltrasonic vibration param eters of tw ist d rill

表4 超声钻削试验参数Tab le 4 Experim ental param eters of u ltrasonic vibration d rilling

3.1 轴向力

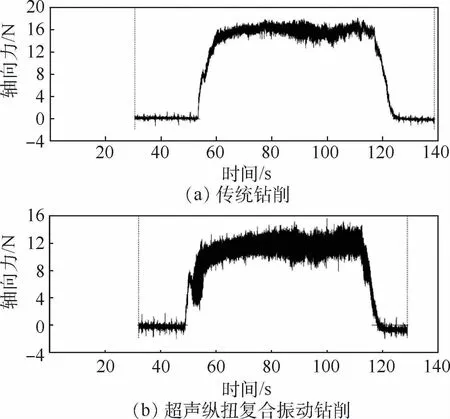

从钻头接触工件开始到钻通全过程的轴向力变化情况如图10所示。可以发现超声与非超声振动钻削轴向力的变化趋势基本相同,但明显看出超声振动钻削中力的振荡幅度要比传统钻削大很多,这与仿真中分析得出的结论是一致的。

图10 轴向力数据采集结果Fig.10 Axial force data acquisition results

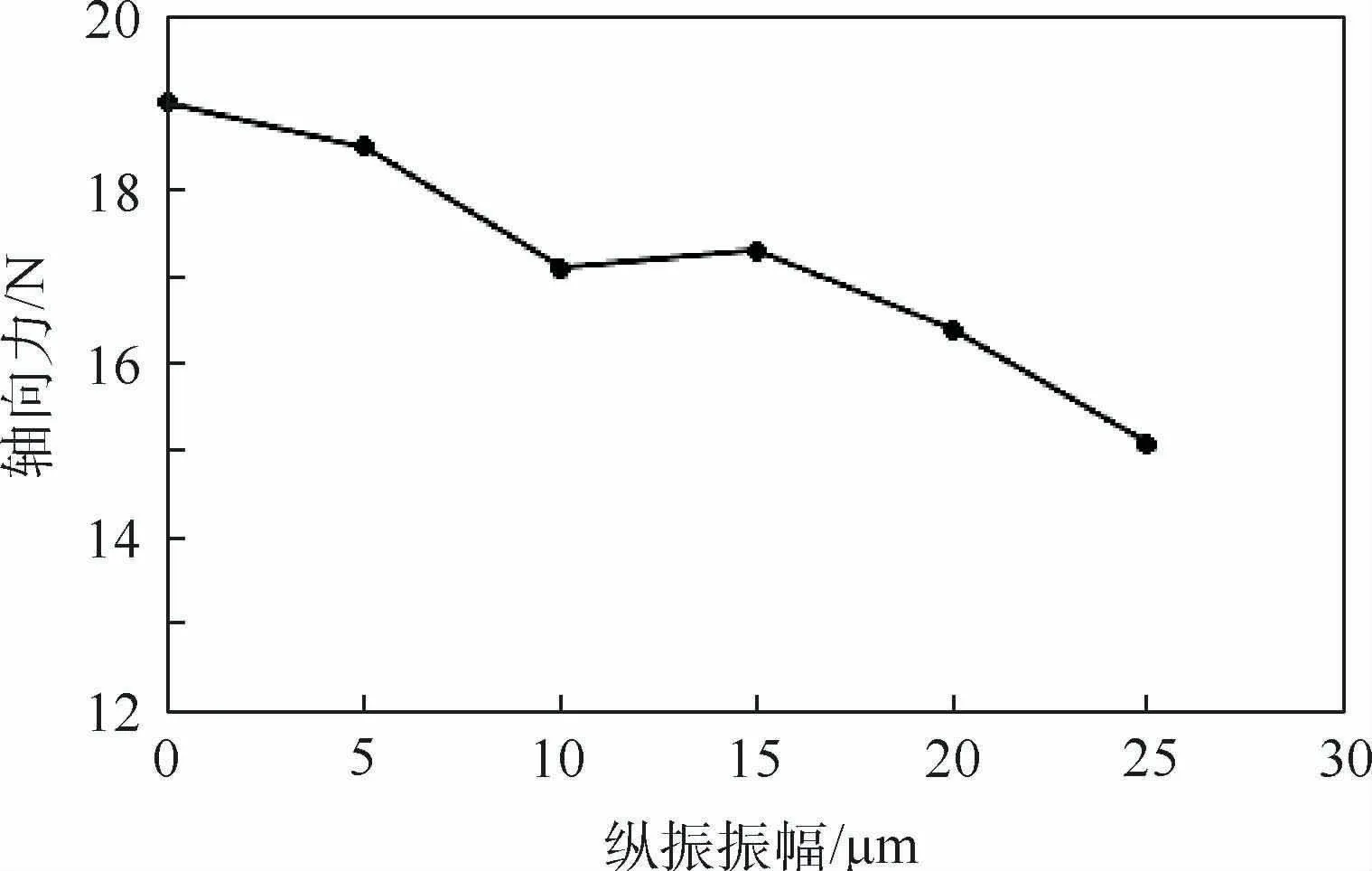

取钻削平稳阶段计算平均轴向力,结果如表5所示,综合来看平均轴向力降低幅度在20%左右,与仿真降低幅度的48.7%相比有一定误差。误差的原因有几个方面:①由于仿真计算规模的限制,仿真和试验的边界条件不完全相同,如冷却条件、刀具刚度、刀屑摩擦系数等。②试验中测力仪对超声频切削力信号的响应能力有限导致一定的测量误差。③由于试验中超声系统承受负载后振幅会一定程度上降低,从而导致实际轴向力降低幅度减小。但总体上仿真和试验的结论是一致的,即超声振动钻削能够有效改善钛合金的切削加工性能,提高断屑能力,减小刀具摩擦,从而可以有效降低钻削过程中的轴向力。

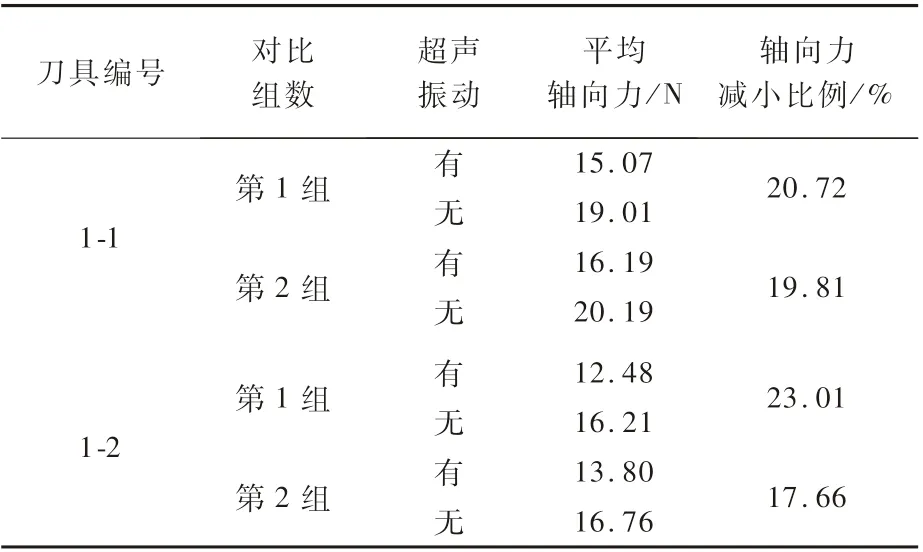

进一步地,改变超声电源的电压,随着电压增大,超声纵扭振幅也会随之增加。通过调节电压使得超声系统纵振振幅从 0 逐步提高到0.025mm,此时扭振振幅依旧可通过仿真计算中的纵扭比近似得出。通过试验可得到超声纵扭复合钻削轴向力随纵振振幅的变化情况,如图11所示。可见,超声振幅在一定范围内越大轴向力越小,所以增大超声纵振振幅和扭振振幅有助于减小钛合金钻削的轴向力。

表5 平均轴向力试验结果Tab le 5 Experim ental resu lts of average axial force

图11 轴向力随纵振振幅变化Fig.11 Variation of axial force with amplitude

3.2 扭 矩

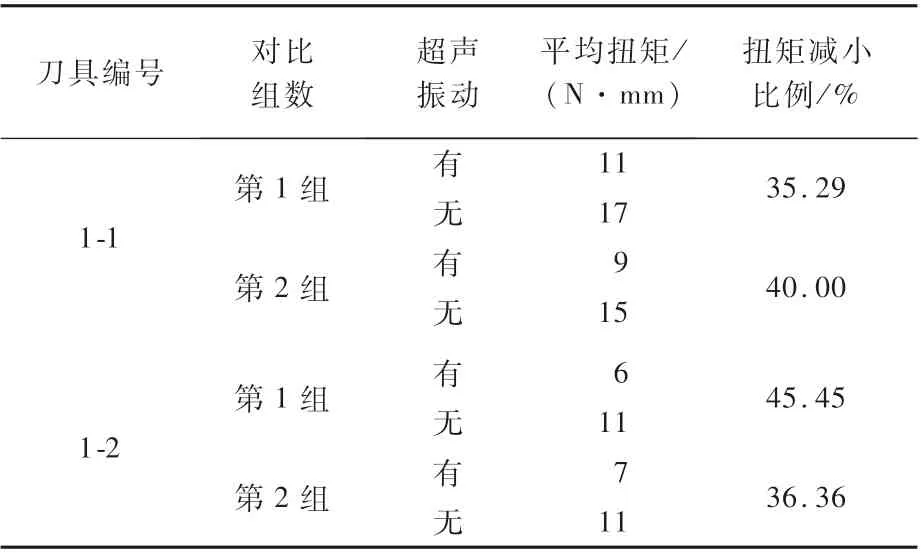

同样可以通过试验获得钻削钛合金过程中的扭矩随时间变化曲线,并求取稳定部分的平均值。具体测量值见表6。

试验得到的超声振动钻削平均扭矩相对非超声振动钻削下降40%左右。综合仿真和试验结果来看,可以证明超声振动钻削具有显著减小钛合金钻削扭矩的工艺特性,这对于提升钻头钻削刚性、延长刀具寿命和提高加工孔质量有着重要作用。

表6 平均扭矩试验结果Table 6 Experim ental resu lts of average torque

3.3 出口毛刺

传统钛合金钻孔过程中容易出现较大的孔径误差和出口毛刺,去除毛刺极大延长了生产周期以及增加了制造成本[15]。

分别取麻花钻1-1的第1组试验和麻花钻1-2的第1组试验加工后的4个孔在显微镜下观察其孔径和出口毛刺情况,对比超声和非超声加工钛合金加工质量和精度的差别。结果如图12和表7所示。

图12 出口毛刺显微照片Fig.12 Micrographs of exit burrs

表7 孔径和出口毛刺高度测量结果Tab le 7 M easurem ent resu lts of hole diam eter and exit burrs heigh t

根据测量结果可以看出,4组试验的孔出口处均存在毛刺现象,但对比来看,2个超声加工孔的出口毛刺高度较低。非超声振动钻削由于切削力大且为连续切削,同时也因为钛合金的塑性较低,导致出口处有较多因撕裂而产生的出口毛刺且毛刺高度显著高于超声振动钻削。另外根据测量数据可以看出,超声振动钻削钛合金的孔径的平均误差与极差均小于非超声振动钻削。这是由于在传统钻削钛合金的加工中切削力较大,且切屑多为连续不易断,导致在钻削过程中钻头很容易发生引偏,从而造成较大的孔径误差。在超声振动加工中,断续切削的特性使得钻头与工件不断接触和分离,在分离阶段钻头可以及时恢复因接触工件而发生的引偏,减少钻头侧向偏移的幅度。超声振动钻削良好的断屑特性使得切屑可以被及时切断,防止其影响加工质量。

相对而言,超声振动钻削的加工质量要明显优于传统钻削,这证明了超声加工在改善钛合金钻削出口质量和加工精度方面有着积极的作用。

4 结 论

1)超声振动钻削的断续切削特性大幅降低了钻削过程中工件和刀具的接触时间,提升了切削刃的运动速度,改善了钻削过程中散热环境并且提高了钻削效率。

2)仿真和试验表明,相比传统钻削,钛合金超声振动钻削可以显著降低钻削轴向力、扭矩和平均切削温度,减少出口毛刺高度和孔径误差,对提高钛合金加工效率和改善加工质量有积极作用。

3)钛合金超声纵扭复合振动钻削相比超声一维纵振钻削可以进一步降低钻削轴向力、扭矩和切削温度,体现出更好的钻削工艺特性。