基于HyperWorks某变速器壳体强度分析与优化

2019-09-10赵志专王同银

赵志专,王同银

(南京越博动力系统股份有限公司,江苏南京 210019)

0 引言

变速器可降速增扭,且可通过切换挡位,满足不同使用条件,保证了汽车的动力性和燃油经济性[1]。静扭试验是一种测定变速器总成抵抗扭矩的试验,可反映变速器的强度。汽车行业标准中规定,静扭强度后备系数需大于或等于规定值[2]。

HyperWorks[3]是功能强大的应用软件包,包含多个前处理、后处理工具,如HyperMesh、SimLab、HyperView,以及求解器OptiStruct,可完成不同类型的结构分析和优化。

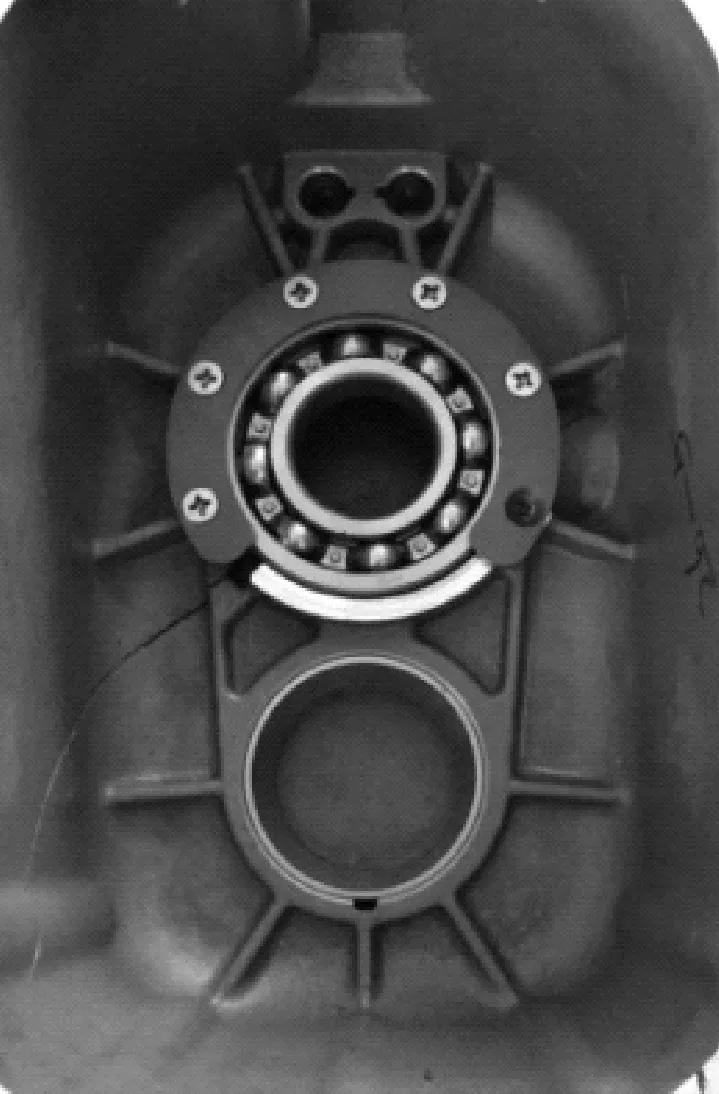

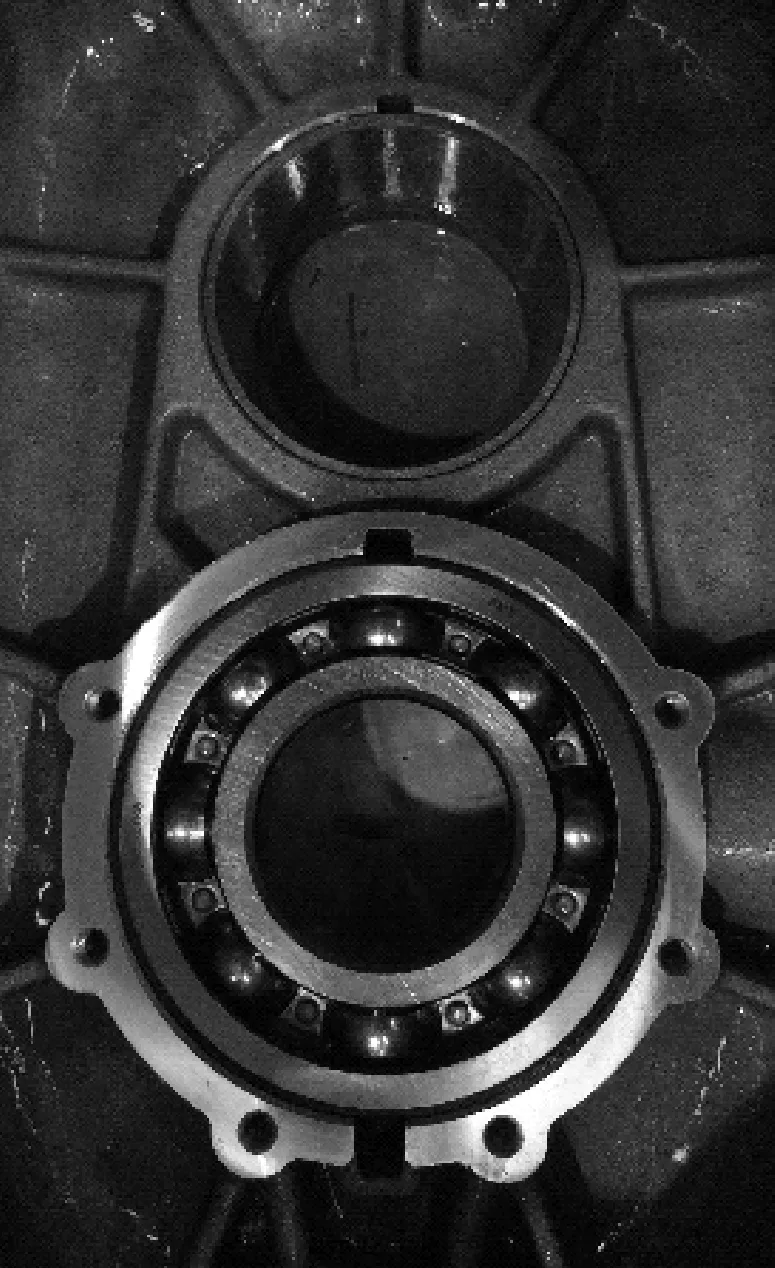

公司某款变速器在试验扭矩3 570 N·m时,变速器内部齿坏,壳体开裂,如图1所示。为保证试验完成时壳体无裂纹,现需对壳体结构进行优化。

迄今已有大量学者通过仿真或试验手段对变速器壳体强度进行研究。吴仕斌等[4]应用ABAQUS软件对变速器总成铝壳体进行有限元分析,并进行试验验证。黄德健等[5]考虑了变速器壳体承受内部齿轴力和外部冲击力的影响,应用RADIOSS计算铸铝壳体在一挡下的应力、变形的分布情况,并针对壳体薄弱处提出了优化方案。宫唤春[6]在提高强度分析效率的同时,考虑了齿轮轴及轴承对变速器壳体强度的影响,为结构设计提供参考。以上均考虑了壳体承受轴承力,但所述工况不尽相同。

图1 试验实物

本文作者基于HyperWorks软件对变速器壳体静扭工况下的强度进行有限元分析,检验仿真结果与试验是否具有一致性,并提出优化方案。

1 计算工况确定

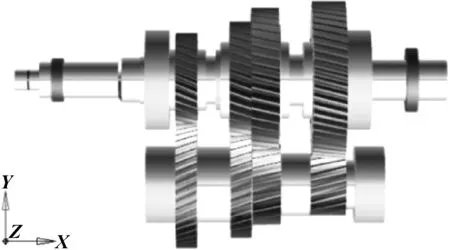

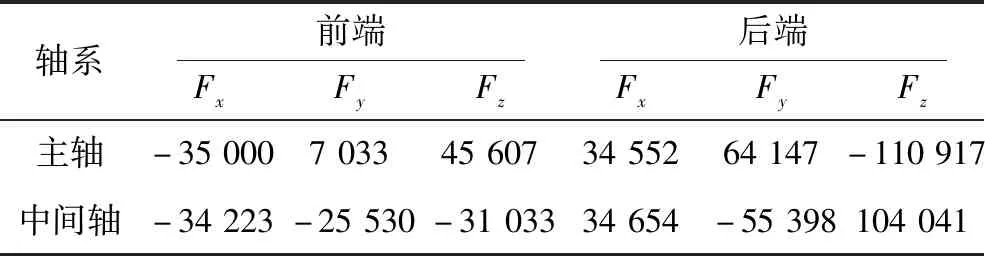

轴承载荷由齿轮设计软件KISSsys计算得到,KISSsys模型如图2所示,将其反作用力施加于壳体相应轴承孔处[7]。静扭工况下,轴承孔所受载荷如表1所示。

图2 KISSsys模型

N

2 分析模型建立

2.1 有限元模型

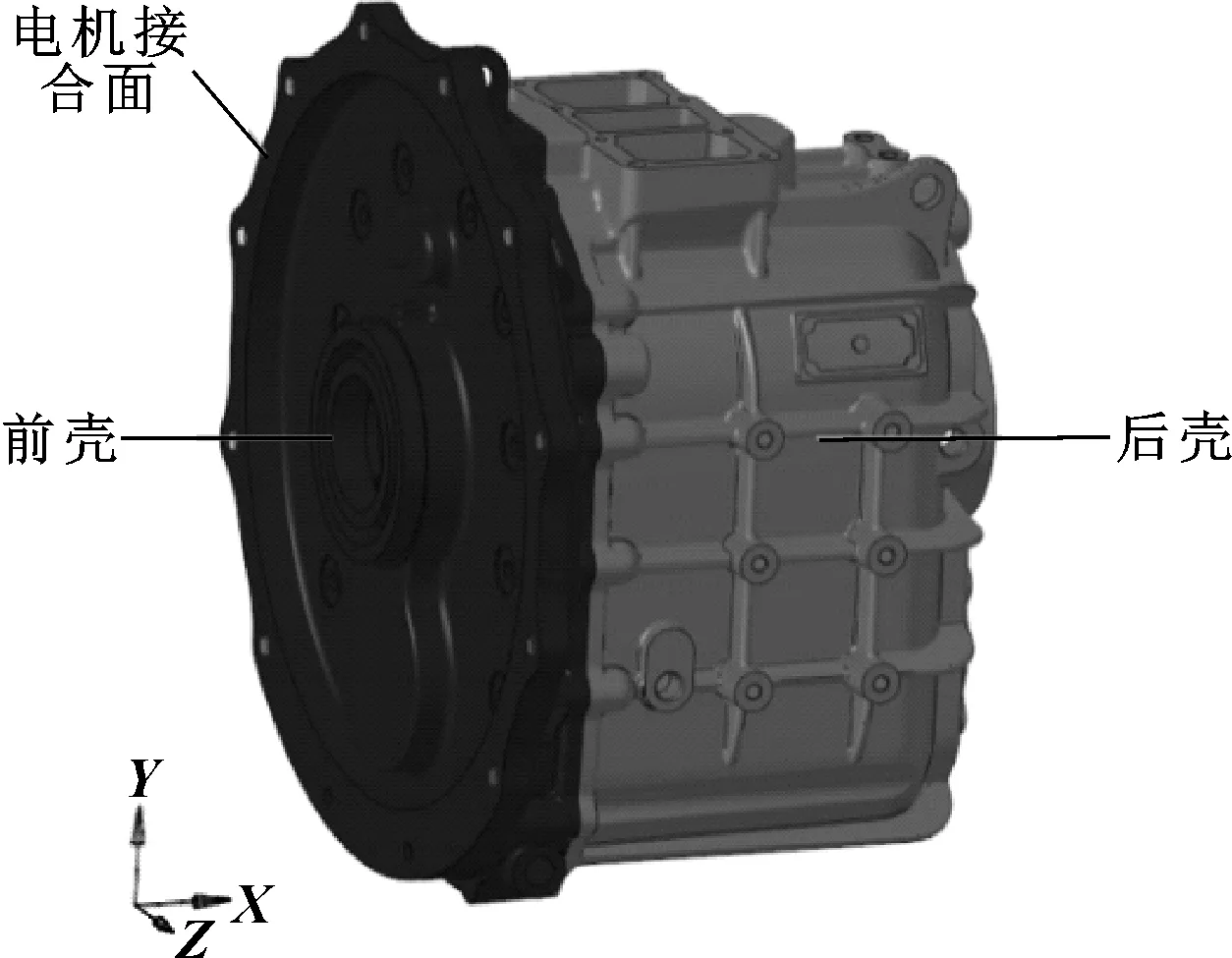

采用SimLab前处理,建立如图3所示的有限元模型。

图3 有限元模型

单元类型为Tet4[8],单元平均尺寸3 mm,局部区域2 mm,共计网格数量2 182 683,节点数524 064。壳体材料为ZL114A,详细参数由厂家提供,见表2。

表2 材料参数表

考虑到壳体壁厚方向单元层数少,为读取真实的壳体表面应力,故在壳体表面增加一层很薄的壳单元(厚度0.05 mm)[9]。避免计算结果被过度平均,工况设置输出角点应力。

2.2 边界条件

根据试验现场可知,变速器前壳体电机结合面通过螺栓与试验台架固定连接,故对前壳体螺栓连接处采用固定约束。由于试验完成后,前后壳体连接螺栓无破坏,故将前、后壳体简化定义为Tie接触。轴承孔处受力按表1加载。采用非线性准静态分析,OptiStruct求解器计算。

3 有限元结果

该壳体为铸件,延伸率为3.5%,小于5%,为脆性材料,需用最大主应力评价强度。

σ1≤[σ]

(1)

其中:σ1为最大主应力;[σ]为强度极限。

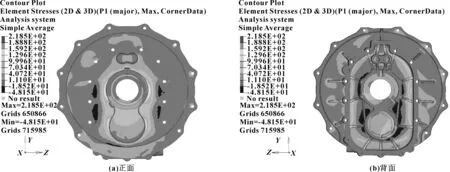

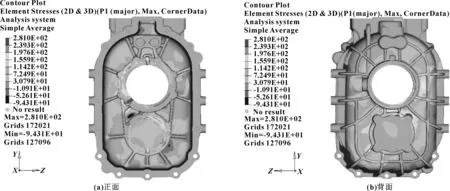

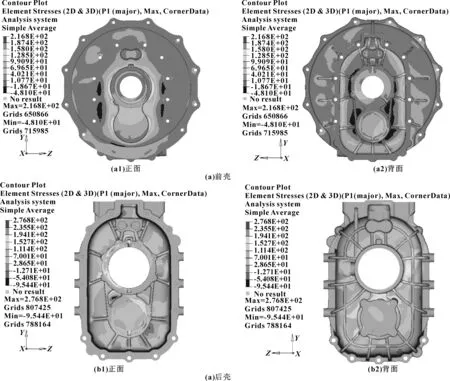

图4、图5为壳体最大主应力云图(均为壳体表面应力,下同),其中前壳最大主应力218.5 MPa;后壳体最大主应力为281 MPa,塑性区域分布如图6所示。由图6可知,后壳体油槽处及背面有塑性变形。脆性材料进入塑性段后,极容易发生突然断裂。进一步检查模型发现,油槽处壁厚仅为4 mm,该处最有可能成为起裂区,设计显然不合理。

图4 前壳最大主应力云图

图5 后壳体最大主应力云图

图6 后壳体塑性区域

4 方案优化

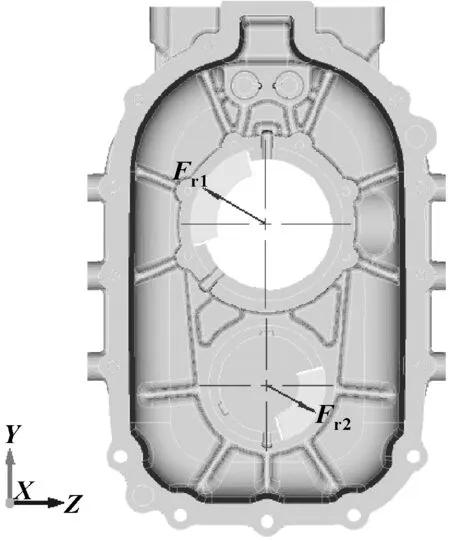

为避免壳体开裂,需对后壳体进行优化。考虑到轴承孔所受径向力的方向(如图7所示),最理想方案是将油槽位置换至对称侧。但为避免轴承积油,现将油槽位置改至正下方。其次为保证壁厚,填充背面两轴承孔连接区域。

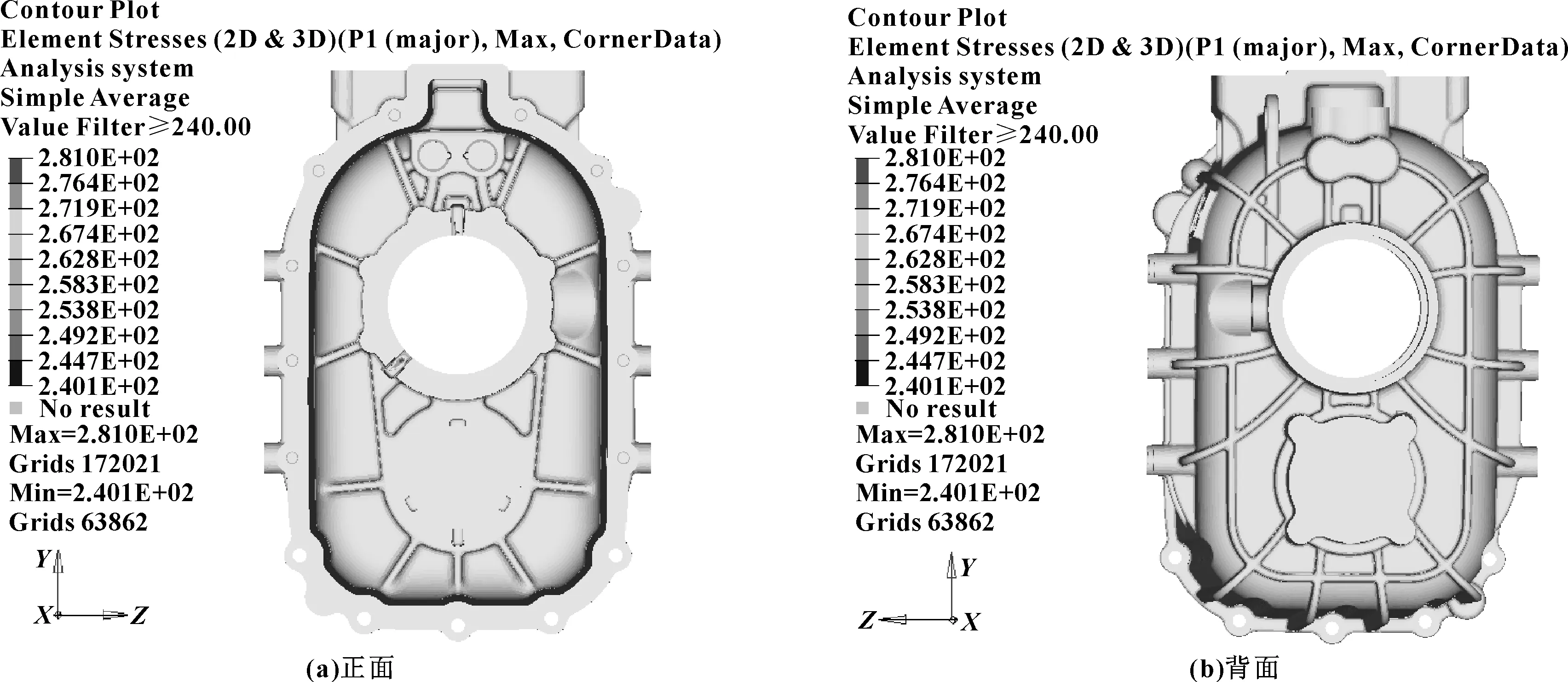

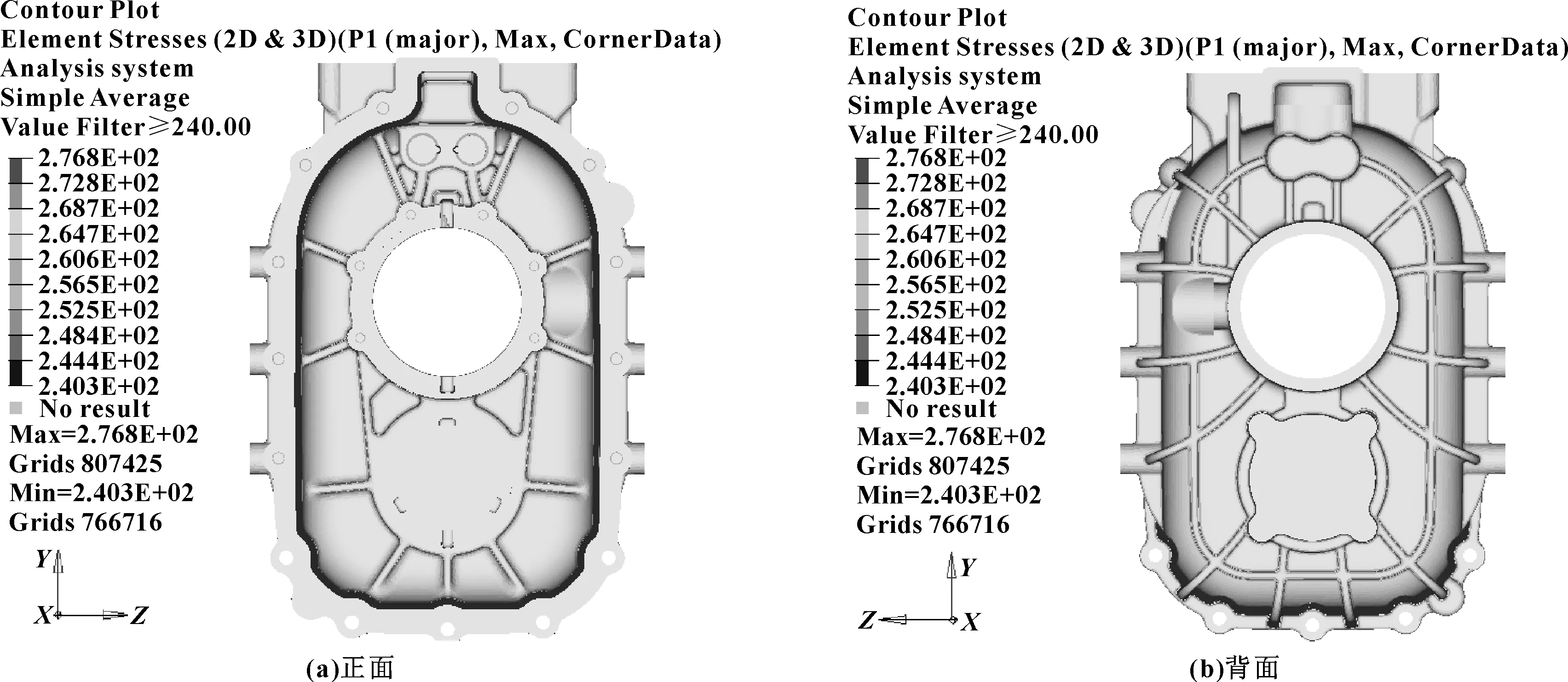

图8、图9为改进后的计算结果。可知:改进后壳体最大应力值小幅度降低,前壳为216.8 MPa,后壳为276.8 MPa。油槽处应力明显降低,无塑性变形,降低了壳体开裂的风险。后壳体背面依然有少量塑性变形,但该处不在边界位置,不容易成为起裂点。

针对改进后的状态进行了试验验证,最大扭矩4 855 N·m,壳体无裂纹,内部齿轮打滑,表明方案可行。图10为试验实物图。

图7 后壳体径向力分布

图8 壳体最大主应力云图(改进后)

图9 后壳体塑性区域(改进后)

图10 试验实物(改进后)

5 结论

通过分析静扭工况下的变速器壳体强度,并与试验对比,可得出如下结论:

(1)分析结果与试验基本吻合。

(2)变动油槽位置,能降低壳体开裂风险,且试验证明该方案可行。

(3)该研究对设计变速器壳体有指导意义。