表面活性剂改善黏胶级竹溶解浆的反应性能

2019-09-10陈秋艳马晓娟黄六莲曹石林苗庆显

陈秋艳 马晓娟 黄六莲 曹石林 苗庆显

摘 要:采用太古油(TRO)、聚氧乙烯蓖麻油(PCO)、聚醚多元醇(PP)3种表面活性剂对竹溶解浆原料进行处理,以改善竹溶解浆的反应性能;考察了不同表面活性剂及其用量对竹溶解浆Fock反应性能及黏胶过滤性能的影响,得到竹溶解浆反应性能改善效果最佳的表面活性剂及其优化用量,并研究了Fock反应性能与黏胶过滤性能的关系;分析及比较了上述3种表面活性剂在最优条件下对竹溶解浆的孔隙结构及比表面积、碱液的表面张力、黏胶流变行为的影响,揭示了表面活性剂改善竹溶解浆反应性能的机理。结果表明,TRO对竹溶解浆反应性能的改善效果最优,最佳用量为1.5%,此时,Fock反应性能及黏胶过滤值分别为81.7%和96.9 s,且当Fock反应性能超过77%时,所得的黏胶均能够达到过滤要求;TRO对竹溶解浆比表面积及孔隙结构的改善效果最好,并显著降低碱液的表面张力和提高黏胶的表观黏度,这与竹溶解浆反应性能的改善一致。

关键词:表面活性剂;竹溶解浆;反应性能;黏胶过滤性能;表面张力

中图分类号:TS743

文献标识码:A

DOI:10.11981/j.issn.1000-6842.2019.03.01

溶解漿制备黏胶的过程是一个复杂的反应体系,存在2个或3个相互接触、反应的界面:如在溶解浆浸渍过程中,NaOH与纤维素发生的物理化学变化是在液固两相界面间进行;黄酸酯的制备过程中,碱纤维素、碱液及二硫化碳发生的黄化反应是在气固液三相体系中进行;溶剂与纤维素黄酸酯发生的溶解过程是在液固两相界面处进行。将溶解浆纤维素完全转化为可溶的纤维素黄酸酯是黏胶制备过程的关键技术,为了提高经济效益,应尽可能地减少未完全反应的纤维素残余物,尽量提高溶解浆的反应性能。表面活性剂是一种能够有效改变界面性质的物质,能够吸附于液体或固体表面,使界面性质和能量发生改变[1-2]。Duggirala[3]研究表明,进行针叶木或阔叶木的硫酸盐法制浆前,向蒸煮液中添加0.5%~1.0%的表面活性剂,获得的浆料更加均匀,结节大量减少,浆料得率高,且NaOH消耗量减少。Ghafarzade等[4]报道了将表面活性剂作为蒸煮助剂可以大大减小蒸煮液的表面张力,强化了木片表面的润湿作用。类似的表面活性剂所产生的蒸煮效果也出现在其他研究中[5-7]。可见,表面活性剂的界面性质改变作用具有良好的应用效果。

目前,关于表面活性剂用于改善溶解浆反应性能的报道甚少。因此,本研究选用阴离子表面活性剂和非离子表面活性剂进行实验,通过表面活性剂的润湿作用分散纤维,同时改变黏胶制备过程中界面的表面张力和自由能,以达到改善竹溶解浆反应性能的目的。

1 实 验

1.1 材料与试剂

商品天竹溶解浆板由四川天竹竹资源开发有限公司提供,竹溶解浆性能:α-纤维素质量分数94.4%,聚合度643,Fock反应性能69.5%。太古油(Turkey red oil,TRO,阴离子型)、聚氧乙烯蓖麻油(polyoxyethylenated castor oil,PCO,非离子型)、聚醚多元醇(Polyether polyol,PP,非离子型),购于阿拉丁试剂(上海)有限公司;氢氧化钠、二硫化碳试剂均为分析纯,采购于国药集团的化学试剂有限公司;蒸馏水(去离子水),实验室自制。

1.2 表面活性剂处理

将竹溶解浆板撕碎成浆块后置于蒸馏水中浸泡4 h 左右,然后放入湿浆解离器中进行解离处理,直至浆块或纤维束完全分散为纤维状。取相当于绝干浆25 g的疏解后纤维悬浮液并转移至烧杯中,利用恒温水浴锅控温25℃。在1%浆浓条件下,采用电动搅拌器进行搅拌,当纤维完全分散时,加入表面活性剂并充分搅拌30 min,然后用布氏漏斗过滤,达到浆水分离的目的,得到滤饼。将滤饼在室温下风干后,置于密封袋中平衡水分备用。表面活性剂用量(相对于绝干浆量)见表1。

1.3 测试与分析

分别参照文献[8]及国家纺织行业标准(FZ/T50010.13—2011)的反应性能测试方法测定竹溶解浆的Fock反应性能及黏胶过滤性能。

利用容量式气体吸附仪(Belsorp-Max,日本拜尔有限公司),采用Brunauer-Emmett-Teller(BET)低温氮吸附-解吸等温线分析法测定竹溶解浆的比表面积、平均孔径、总孔隙量。测试前,样品在100℃下真空干燥4 h。测定过程均在P/P0<0.35的相对压力下完成单层氮原子的覆盖。

参照国家标准[9],采用铂金环法,利用全自动表面张力仪(QBZY-1,上海方瑞仪器有限公司)测定液体的表面张力。

按照国家纺织行业标准(FZ/T50010.13—2011)的反应性能测试方法中的步骤获得黏胶液后,通过离心操作分离不溶物和清液,并取出清液进行分析。利用旋转流变仪(Haake ARSⅢ,德国热能公司)测定黏胶液的表观黏度随溶液剪切速率的变化趋势,并进行黏胶液黏度的比较。测定温度30℃,剪切速率10~100 s-1,平行板间距离0.2 mm。

2 结果与讨论

2.1 表面活性剂对竹溶解浆反应性能的影响

2.1.1 表面活性剂对Fock反应性能的影响

考察了不同表面活性剂及其用量对竹溶解浆Fock反应性能的影响,结果见图1。由图1可知,未加表面活性剂时,竹溶解浆的Fock反应性能较低,仅为69.5%;当加入1.5%的TRO时,竹溶解浆的Fock反应性能明显提高,达81.7%;继续增加TRO用量,溶解浆Fock反应性能不再进一步提高。另外,当分别加入1.5%和2.0%的PCO及PP时,竹溶解浆的Fock反应性能显著提高,分别达80.1%和79.4%;同样地,继续增加PCO及PP用量,竹溶解浆Fock反应性能不再进一步提高。由此可知,添加表面活性剂有利于竹溶解浆Fock反应性能的提高,且在表面活性剂用量相同的情况下,TRO对竹溶解浆Fock反应性能提高效果最佳。综上所述,表面活性剂可优先选择TRO,且其最佳用量为1.5%。

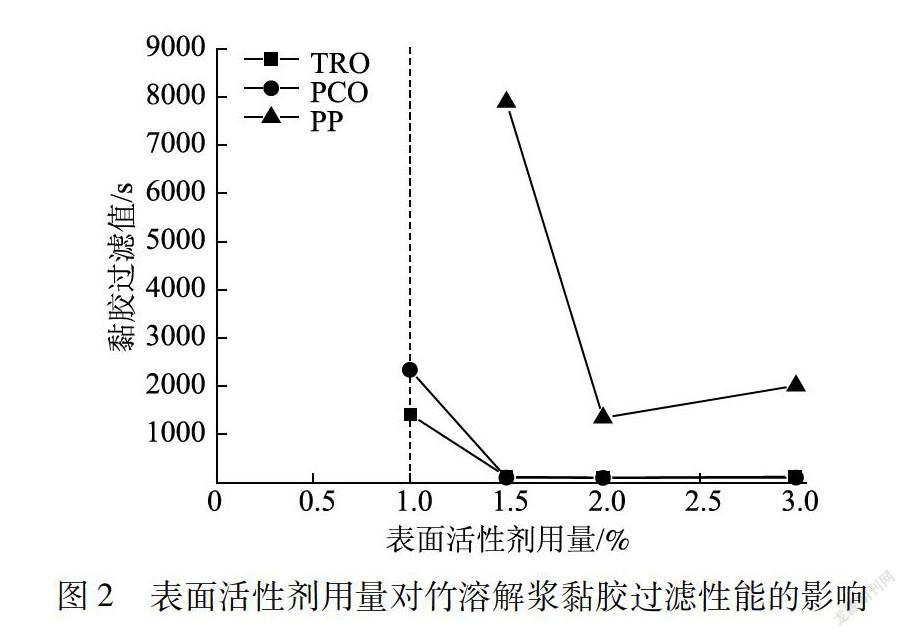

2.1.2 表面活性剂对竹溶解浆黏膠过滤性能的影响

表面活性剂及其用量对竹溶解浆黏胶过滤性能的影响见图2。由图2可知,当表面活性剂用量低于1.0%时,所获得的黏胶不能完全顺利通过滤网,而当表面活性剂用量达1.0%及以上时,黏胶的过滤速度随表面活性剂用量的增多而加快。当分别加入1.5%、1.5%和2.0%的TRO、PCO及PP时,黏胶的过滤性能最佳,黏胶过滤值分别为96.9、102.6和1346.8 s;继续增加表面活性剂用量,黏胶过滤速度有所减缓,甚至出现添加PP的竹溶解浆黏胶过滤性能稍有下降的趋势。可见,添加表面活性剂可使竹溶解浆黏胶过滤性能得到改善,但持续增加表面活性剂用量并不能进一步改善竹溶解浆黏胶过滤性能。Serebryakova等[10]总结,在生产黏胶的碱浸渍段通过添加聚乙二醇来改变纤维素、碱液及二硫化碳等物质的表面性质,可以提高纤维素润胀程度,并促进碱液在纤维素中的渗透和扩散,从而获得更加均匀的碱纤维素及黏胶,黏胶过滤性能得到改善。由此,与对竹溶解浆Fock反应性能的影响效果一致,TRO对竹溶解浆黏胶过滤性能的改善效果最佳,可优先选择且最佳用量为1.5%。

2.1.3 Fock反应性能与黏胶过滤性能的关系

Fock反应性能和黏胶过滤性能是反映纤维素纤维反应性能的2个重要指标。本研究探讨了竹溶解浆Fock反应性能与黏胶过滤值的关系,结果见图3。由图3可知,竹溶解浆Fock反应性能为69%~77%时,所得黏胶的过滤性能差,过滤速度低,通过滤网困难。当竹溶解浆Fock反应性能大于77%时,所得黏胶均能顺利过滤,且随着Fock反应性能的提高,过滤速度随之加快。在Duan等[11]的研究中,也表明了亚硫酸盐法溶解浆和预水解硫酸盐法溶解浆的一系列Fock反应性能与黏胶过滤性能保持良好的对应关系。

2.2 表面活性剂改善溶解浆反应性能的机理

2.2.1 竹溶解浆比表面积及孔隙结构分析

表2列出了表面活性剂用量最佳时竹溶解浆的纤维形态性能。由表2可知,与对照样相比,当TRO和PCO用量均为1.5%、PP用量为2%时,竹溶解浆的总孔隙量、平均孔径及比表面积均增大。而且,TRO对竹溶解浆比表面积及孔隙结构的改善效果优于PCO及PP。这也说明表面活性剂在溶解浆纤维上吸附,使浆料更加柔软、蓬松。有研究表明[2,12],纤维间会因纤维表面吸附的表面活性剂产生静电斥力而相互远离,形成纤维分散的效果。可见,添加表面活性剂后,纤维得到分散,增加了反应位点,继而提高碱浸渍工段中碱液对纤维素的润胀作用,并促进黄化反应的进行,达到提高纤维素反应性能的效果。

2.2.2 碱液表面张力分析

表面活性剂对碱液表面张力的影响见图4。由图4可知,未添加表面活性剂时,碱浸渍段碱液表面张力较大,达到了73.2 mN/m。随着表面活性剂用量的增加,碱液的表面张力不断减小。当分别加入1.5%、1.5%及2.0%的TRO、PCO及PP 时,碱液的表面张力分别降至41.3、43.3、51.2 mN/m。可见,表面活性剂的添加显著降低了碱液的表面张力,且TRO降低碱液表面张力的效果优于PCO及PP。继续增加表面活性剂的用量,碱液的表面张力并没有持续降低,这主要是由临界胶团质量分数所导致[13]。

将Fock反应性能与碱浸渍段碱液表面张力进行作图,结果见图5。从图5可以看出,竹溶解浆的Fock反应性能随着碱液表面张力的减小而提高,即表面张力越小越有利于竹溶解浆Fock反应性能的提高。由于溶解浆黏胶形成过程是在气固液不同相体系中进行,加入表面活性剂提高了物质界面的活性,碱液表面张力减小有利于碱液对纤维的浸入润湿作用,使纤维素充分润胀而形成均匀的碱纤维素,并促进后续黄化反应,分散黏胶中的凝胶粒子,形成均相溶液,从而促进了纤维素的充分衍生化反应,达到了提高反应性能的目的[14]。

2.2.3 黏胶流变行为分析

为探讨不同表面活性剂及其用量对黏胶结构的影响以及分析黏胶流动和形变行为,对黏胶的流动曲线,即其表观黏度与剪切速率之间的关系进行了相关研究[15]。图6是温度为30℃时黏胶的表观黏度与剪切速率的关系图。从图6可以看出,未添加表面活性剂时所获得的黏胶表观黏度较低,且随着剪切速率的增大而变化不明显。其中一个可能的原因是,纤维素大分子链实质上为柔性的,单个纤维素大分子以无规卷曲方式存在,如果溶液中溶解的纤维素量太少,会导致纤维素难以交联缠绕[16]。因此,在未添加表面活性剂的溶解浆中,由于黏胶中所溶解的纤维素量较少,黏胶表观黏度对剪切力表现为不敏感。从图6还可以看出,加入表面活性剂后,黏胶表观黏度随着剪切速率的增大而逐渐降低,属于剪切变稀行为。产生这种现象的原因主要是,高聚物分子链缠结形成拟网络结构的破坏速率大于其形成速率[17]。同时还发现,在同一剪切速率下,随着表面活性剂用量的增加,表观黏度逐渐增大。由前面的研究可知,随着表面活性剂用量增加,黏胶中溶解了更多的纤维素,使得黏胶表观黏度增大。类似的随纤维素溶解量增加而表观黏度增大的变化趋势也出现在其他聚合物溶液中[18]。纤维素溶解量的增加会使黏胶中分子间作用力变大,分子间容易交联缠结,物理交联点增多,使整个纤维素分子的位移变得困难,流动黏度变大。

3 结 论

采用太古油(TRO)、聚氧乙烯蓖麻油(PCO)、聚醚多元醇(PP)3种表面活性剂对竹溶解浆的反应性能进行改善。

3.1 相同表面活性剂用量条件下, 3种表面活性剂对溶解浆反应性能的改善效果为:TRO>PCO>PP。最佳的改善处理条件为:TRO用量为1.5%,此条件下,竹溶解浆的Fock反应性能由未添加表面活性剂时的69.5%提高至81.7%,竹溶解浆黏胶过滤性能由“不过”到黏胶过滤值为96.9 s。当竹溶解浆的Fock反应性能大于77%时,所得的黏胶能够通过滤网并达到过滤要求。这可为建立Fock反应性能与黏胶过滤性能之间的关系模型提供一定参考。

3.2 表面活性剂在竹溶解浆纤维上的吸附使竹溶解漿变得更为松软,且TRO对竹溶解浆比表面积及孔隙结构的改善效果最好。TRO用量为1.5%时,竹溶解浆的总孔隙量增至2.23×10-2 mL/g;平均孔径增至3.12 nm;比表面积增至1.89 m2/g。

3.3 TRO对碱液表面张力降低的效果最为显著。TRO用量为1.5%时,碱液表面张力降至41.3 mN/m。碱液表面张力的降低有利于提高竹溶解浆的反应性能。

3.4 黏胶流动属于剪切变稀行为。随着表面活性剂用量的增加,更多的纤维素得到更加充分均匀的溶解,黏胶的表观黏度增大,且添加TRO对黏胶表观黏度的提高效果最为显著。

参 考 文 献

[1] Cui Z G. Fundamentals of Surfactants, Colloids and Interface Chemistry [M]. Beijing: Chemical Industry Press, 2013.

崔正刚. 表面活性剂、胶体与界面活性基础[M]. 北京: 化学工业出版社, 2013.

[2] Tan T T, Hao S S, Zhao L, et al. Performance and applications of surfactants (ⅩⅣ)—Wetting effect of surfactants and its applications [J]. China Surfactant Detergent and Cosmetics, 2015, 45(2): 72.

谭婷婷, 郝姗姗, 赵 莉, 等. 表面活性剂的性能与应用(ⅩⅣ)—表面活性剂的润湿作用及其应用[J]. 日用化学工业, 2015, 45(2): 72.

[3] Duggirala P Y. Surfactant based digester additive technology for kraft soft wood and hard wood pulping [J]. Appita Journal, 2000, 53(1): 41.

[4] Ghafarzade O, Saraeian A R, Resalati H. The effect of surfactants application on soda pulping of wheat straw [J]. Bioresources, 2011, 6(3): 2711.

[5] Baptista C, Belgacem N, Duarte A P. The effect of surfactants on kraft pulping of Pinus pinaster[J]. Appita Journal: Journal of the Technical Association of the Australian and New Zealand Pulp and Paper Industry, 2004, 57(1): 35.

[6] Guo Z, Li M, Willauer H D, et al. Evaluation of polymer-based aqueous biphasic system as improvement for the hardwood alkaline pulping process [J]. Industrial & Engineering Chemistry Research, 2002, 41 (10) : 2535.

[7] Guo Z, April G C, Li M, et al. EG-based aqueous biphasic system as improvement for kraft hardwood pulp process [J]. Chemical Engineering Communications, 2003, 190(9): 1155.

[8] Tian C, Zheng L Q, Miao Q X, et al. Improvement in the Fock test for determining the reactivity of dissolving pulp[J]. TAPPI Journal, 2013, 12(11): 21.

[9] Peoples Republic of China standards. Surface active agents—Determination of surface tension[S]. GB/T22237—2008.

中华人民共和国标准. 表面活性剂—表面张力的测定[S]. GB/T22237—2008.

[10] Serebryakova Z G, Tokareva L G. Surfactants and modifiers in production of viscose fibres[J]. Fibre Chemistry, 1996, 28(2): 91.

[11] Duan C, Li J, Ma X, et al. Comparison of acid sulfite (AS)- and prehydrolysis kraft (PHK)-based dissolving pulps[J]. Cellulose, 2015, 22(6): 4017.

[12] Dong Y F, Liu W X, Jiang X M. Progress of Application of Surfactant in Papermaking Industry [J]. China Pulp and Paper, 2009, 28(5): 68.

董元锋, 刘温霞, 蒋秀梅. 表面活性劑在造纸工业中应用的研究进展 [J]. 中国造纸, 2009, 28(5): 68.

[13] Zhang S F, Zhang A L, Wang Z J, et al. Papermaking Felt Cleaning by Surfactant Synergic Effect [J]. Transactions of China Pulp and Paper , 2006, 21(2): 55.

张素风, 张安龙, 王志杰, 等. 表面活性剂的协同作用在造纸毛毯洗涤中的应用[J]. 中国造纸学报, 2006, 21(2): 55.

[14] Lu D N. Surfactant Chemistry and Textile Additives [M]. Beijing: China Textile Press, 2009.

陆大年. 表面活性剂化学及纺织助剂 [M]. 北京: 中国纺织出版社, 2009.

[15] Kang H W, Tabata Y, Ikada Y. Fabrication of porous gelatin scaffolds for tissue engineering [J]. Biomaterials, 1999, 20(14): 1339.

[16] Xu Y, Shao H L, Zhang Y P, et al. Studies on spinning and rheological behaviors of regenerated silk fibroin/N-methylmorpholine-Noxide·H2O solutions [J]. Journal of Materials Science, 2005, 40(20): 5355.

[17] Yu Q, Zhang L, Cao J H, et al. Rheological property of cellulose diacetate spinning dope [J]. Journal of Textile Research, 2013, 34(6): 8.

于 勤, 张 丽, 曹建华, 等. 二醋酸纤维素纤维纺丝溶液流变性能[J]. 纺织学报, 2013, 34(6): 8.

[18] Jin Y, Zhang H, Yin Y, et al. Comparison of curdlan and its carboxymethylated derivative by means of Rheology, DSC and AFM[J]. Carbohydrate Research, 2006, 341(1): 90.

Abstract:Three kinds of surfactants including Turkey Red Oil (TRO), Polyoxyethylene Castor Oil (PCO) and Polyether Polyol (PP) were used for improving the reactivity of bamboo dissolving pulp. The effects of different surfactants and their dosages on the Fock reactivity and viscose filterability/reactivity of bamboo dissolving pulp were investigated. The best surfactant and its optimized dosage were obtained, and the relationship between Fock reactivity and viscose filterability was also studied. Under the optimum conditions, by analyzing and comparing the effects of the above three kinds of surfactants on pore structure, specific surface area of the pulp, surface tension of lye and rheological behavior of viscose, the mechanism of reactivity improvement of surfactant treatment was revealed. The results showed that TRO had the best effect on improving the reactivity of the bamboo dissolving pulp. The optimum dosage of TRO was 1.5%. Under this condition, the Fock reactivity and the viscose filterability were 81.7% and 96.9 s, respectively. When the Fock reactivity of bamboo dissolving pulp exceeded 77%, the obtained viscose could meet the filterability requirements. TRO had the best effect on improving the specific surface area and pore structure of bamboo dissolving pulp, and significantly reduced the surface tension of lye and increased the apparent viscosity of the viscose, which was accorded with the improvement of the reactivity of the bamboo dissolving pulp.

Keywords:surfactant; bamboo dissolving pulp; reactivity; viscose filterability; surface tension

(责任编辑:陈丽卿)