湍达700发动机涡轮机匣冷却管更换 接近方案改进

2019-09-10李锋王振良梁卫华

李锋 王振良 梁卫华

摘要:介绍了湍达700发动机涡轮机匣冷却管(TCC管)裂纹的损伤情况和修理过程中存在的接近困难,基于冷却管安装位置的实际情况,对现有的接近方案进行了改进并制作了新的工作平台,实现了反推在位更换TCC管,避免了拆装反推造成的停场和人力浪费,提高了维修效率。

关键词:湍达700;发动机;涡轮机匣冷却管;工作平台;反推

0 引言

近年来,随着装配湍达700发动机的A330-200机队的逐渐扩充以及机龄的增加,涡轮机匣冷却管(TCC管)裂纹的问题逐渐暴露,极大地影响了航线飞机的正常运营。

涡轮冲击冷却系统控制低压压气机向涡轮机匣提供空气,从而保持中/低压涡轮机匣的温度在可接受范围内,并且控制中压涡轮叶片的间隙。TCC管作为涡轮冲击冷却系统的一部分,通过拉铆钉连接在发动机右侧反推内墙上,空气通过其进入冷却系统[1]。

由于TCC管靠近反推C涵道一侧的空间狭小,对其进行更换时需要拆下反推才能实现有效接近,而拆装反推增加了大量的维修工作,造成飞机长时间停场。为了解决这一问题,本文根据TCC管安装位置的实际情况对接近方案进行了改进,避免了拆装反推造成的停场和人力浪费,缩短了维修工时。

1 涡轮机匣冷却管损伤情况

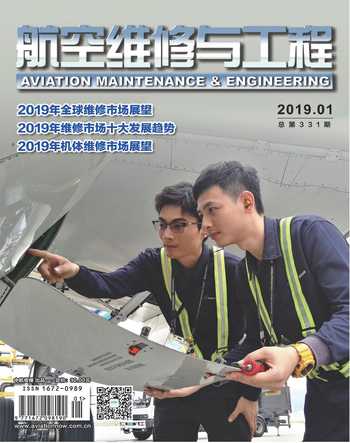

2015年12月,一架装配湍达700发动机的A330-200飞机在检查中发现左发TCC管后上角有一条长约52mm的裂纹(见图1)。随后,该型发动机不断发现类似损伤,截至2016年12月共发现14例TCC管裂纹,占在翼发动机数量的28%。裂纹主要集中在TCC管进气口的后上角和后下角,这两个位置易受损伤的原因主要是进气口后缘阻挡了进入TCC管的气流,产生了高冲击和高振动,另外紧固件孔的应力集中也产生了一定的影响。

2 TCC管裂纹处理措施

TCC管的材料为钛合金,裂纹主要集中在进气口后上角和后下角的圆弧附近,不易成型的钛合金材料和裂纹的位置加大了修理的难度。参照手册和厂家意见,裂纹的处理措施分为临时处理措施和最终处理措施两种。临时处理措施是在裂纹末端钻止裂孔,最终处理措施包括直接更换反推、更换TCC管和TCC管焊接修理三种方案。

2.1 临时处理措施

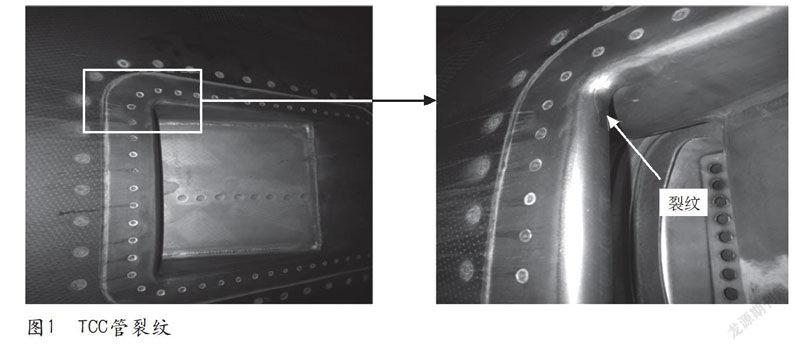

根据AMM78-32-00-200-802-A所述,如果裂纹发生在区域A且在平行于边缘B方向的长度不大于65mm(见图2),可以在裂纹末端钻直径为0.120in的止裂孔,检查确认损伤区域裂纹被阻止且除了止裂孔外没有其他材料损失;每600飞行小时检查损伤区域直至在合适的机会对TCC管进行更换或修理。如果裂纹出现在其他区域或长度超出65mm,根據手册要求需要更换新件[2]。

在已发现的湍达700发动机的14例TCC管裂纹中,有6例由于区域或长度的原因超出保留标准,经向厂家申请,厂家批准可以在裂纹的末端钻直径为0.120in的止裂孔后每20飞行循环检查确认裂纹无扩展,保留至下次定检更换或修理TCC管[3]。

2.2 最终处理措施

经过与厂家沟通,提出了三种TCC管裂纹的最终解决方案。

1) 更换新反推;

2) 参照CMM78-30-20FRSX095更换TCC管[4];

3) 参照CMM78-30-20FRSX097对TCC管进行焊接修理[4]。

从表1中可以看出上述三种方案各有优缺点:第一种方案直接更换反推,所需停场时间最短,但是在故障多发的情况下需要为机队准备多个反推作为备用件,增加了航空公司备件的成本;第二种方案更换TCC管,需要拆下反推才能进行接近更换,相比第一种方案停场时间会有所增加,但是仅需要准备TCC管作为备件,所需资金较少并且更易获得;第三种方案对TCC管进行焊接修理,按照消防要求,只需在拆下TCC管的情况下进行焊接,不需要准备备件,但是由于国内大部分航空公司没有此类焊接修理能力,TCC管焊接需要外委,这就增加了停场时间的不可控性和维修成本。综合考虑维修能力、航材保障和经济性等各方面因素,直接更换TCC管的方案更适合实施。

无论使用哪种修理方案均需要拆下反推,这是由TCC管的位置决定的。TCC管位于反推内墙中间位置(见图3),拆装时需要从C涵道和反推内侧两面接近,从反推内侧接近可以通过打开反推实现,但是从C涵道一侧接近却存在困难。TCC管距反推前缘约1.06m,距后缘约0.95m,以现有的梯架从前后两侧均无法实施有效接近。如果工作者直接站在C涵道内接近TCC管,则会使反推铰链产生较大力矩,易造成铰链损伤。按照厂家的维修经验,反推需要拆下后平放,工作者从前侧或后侧向内趴在反推上施工。

以国内维修站更换TCC管为例,如表2所示,拆除反推需要工时64h,拆除TCC管需要工时16h,安装新TCC管需要工时24h,安装和测试反推需要工时88h。反推工作总共需要工时152h,停场19h;TCC管更换总共需要工时40h,停场10h。反推工作工时占总工时的79.2%,停场时间占总停场65.5%,远远超出更换TCC管的时间。反推拆装成为TCC管裂纹排故的主要工作,占用了大量的人力和停场时间。因此,改进接近方案,制作一款适用于反推C涵道内部工作的平台,实现反推在位更换TCC管,是有实际意义的。

3 接近方案改进

1) 接近工作平台的功能

实现从反推C涵道接近TCC管并方便工作。

2) 要求

工作平台摆放与周围结构不干涉;工作平台高度适合工作者施工;工作平台能够承载两个工作者同时工作;工作平台重量适当,易于人工操作;经济性合理。

3) 结构

根据以上功能和要求,将工作平台设计为分体式,由两个单面梯架、一个搭板和两个插接框组成。这样的设计可以有效减小工作平台的体积,分散重量,避免了整体平台在狭小的反推区域周围移动不便,利于人工搬运。

单面梯架撑开后呈“A”字型(见图4),充分利用了三角形稳定性高的特点。主支撑侧侧面为梯形,高2.1m,上侧宽0.5m,下侧宽1.34m,中间的阶梯直接焊接在梯架上;辅支撑侧为两根梯腿;两根撑杆在中间,一头通过螺栓固定在主支撑侧,另一头通过锁扣连接梯腿。上小下大的设计避免了梯架与反推周围的风扇包皮、尾喷以及释放的前缘缝翼之间存在干涉。由于反推打开后TCC管高度约2.82m,考虑到工作者平均身高1.72m、C涵道弧度以及工作时的舒适度要求,将工作平台的高度设定在2.1m。

搭板上表面使用复合材料板作为踏板,踏板下表面用铝型材焊接成网格状进行支撑(见图5),二者通过螺栓进行连接。搭板的两端各伸出两个接头,用于和单面梯架的阶梯锁定。搭板的两端各安装了一根撑杆,撑杆一端通过螺栓固定在搭板下表面的铝型材上,另一端安装时通过锁扣连接到单面梯架,起到加强支撑的作用。由于湍达700发动机的反推长约2.5m,C涵道中宽度约0.6m,因此将搭板的长度设计为3.5m,宽度为0.5m。

插接框插入单面梯架上部孔中起到安全护栏的作用。另外,在更换反推C涵道12点钟位置的整流板及其支架时,可以将搭板直接固定在插接框上侧的阶梯上,实现梯架高度的调节,顺利接近整流罩区域(见图6)。由于反推打开后整流板的高度约3.5m,考虑到工作者平均身高1.72m、C涵道弧度以及工作时舒适度要求,平台的原高度为2.1m,插接框的高度确定为0.6m。

工作平台材料主要为6061铝型材和直径5cm、壁厚3mm的6061铝管,通过焊接方式连接。组装时通过锁扣连接,最大承载重量200kg。为了提升安全性能,加强对人员和飞机的保护,在踏板表面安装了防滑层,两侧加装了橡胶防撞条;在每个梯脚的下表面安装了防滑垫;单面梯架的阶梯上增加了防滑处理。

4) 功能实现

使用时,先将两个单面梯架分别放置在打开的反推前后侧,主支撑侧放在远离反推的一面,然后将搭板从反推C涵道一侧递入到另一侧,调整两个梯架的距离至适当,将搭板的锁扣安装在梯架上并锁死,工作者进入C涵道工作时需安装两侧插接框(见图7)。工作平台搭建时应设专人观察指挥,避免碰撞飞机。工作者上下平台应利用同高度级别的工作梯,站在平台上工作时必须系挂安全带。

工作平台投入使用后,更换TCC管的工作流程和工时都发生了变化。如表3所示,打开反推需要工时1h,安装梯架需要工时2h,拆除TCC管需要工时16h,安装新TCC管需要工时24h,拆卸梯架需要2h,关闭反推需要工时1h,整个更换工作需要总工时为46h,总停场为12h。

5) 经济性

如表4所示,未使用工作平台时更换TCC管的工时为192h,停场为29h;使用工作平台后总工时缩短至46h,停场仅需12h。使用工作平台可以节约工时146h,节约停场17h。按照国内长期维护协议的每小时收费约300元人民币计算,工时费一项可以为航空公司节约4.38万元。按照國内航空公司A330-200飞机的可用率约58.3%计算,停场缩短后可以使运营时间增加10个小时,可为航空公司增加约60万元人民币的营业收入。工作平台的制作费用为7800元人民币,更换一次TCC管即可收回成本并有相应收益。

4 结束语

本文介绍了湍达700发动机涡轮机匣冷却管(TCC管)裂纹的损伤情况和更换过程中遇到的接近困难,详细阐述了改进接近方案后制作的新工作平台的结构与功能。目前,该工作平台已投入使用,通过对工作平台使用前后更换TCC管的工时和停场进行对比,可以看出使用效果良好,能够很好地解决因工作空间狭小、不易接近而导致的拆装难题,从而改善了维修环境,降低了劳动强度,提高了维修效率,缩短了飞机维修工时,使航空公司的生产效率和管理水平都得到了提高。

参考文献

[1] Airbus.A330 Aircraft Maintenance Manual, Task 75-24-00 PB 001 CONF 22 Turbine Impingement Cooling(TIC) - Description and Operation[Z].2018.

[2] Airbus.A330 Aircraft Maintenance

Manual, Task 78-32-00-200-802-A Inspection

of Thrust Reverser Structure[Z].2018.

[3] Rolls-Royce. Technical Variance No.149788[Z].2016

[4] Rolls-Royce. Thrust Reverser Component Maintenance Manual[Z].2018.