某型液压泵回油流量超标故障原因分析

2019-09-10贺凯歌沈骋恺王鹏

贺凯歌 沈骋恺 王鹏

摘要:针对某型液压泵在试验过程中出现的回油流量超标情况,采用对柱塞座的微观观察、成分及镀层检查、材料缺陷分析等检测手段,确定了故障原因,并制定了相应的改进措施。

关键词:液压泵;回油流量;柱塞座;检测手段

0 引言

某型液压泵是某型飞机液压系统的主泵,为直轴式恒压变量柱塞泵,采用端面平面配流方式,液压泵由发动机传动机匣传动。

液压泵是液压传动系统中的能源元件,其作用是向系统提供具有一定压力和流量的油液,将机械能转换为液压能。对于液压泵来说,出口压力、出口流量和回油流量是衡量液压泵性能的主要指标。其中,回油流量数值的变化可反映液压泵内泄漏量的变化,泄漏量的变化反映了液压泵内各个摩擦副之间的磨损情况,因此,对于回油流量的测控显得尤为重要。

1 工作原理

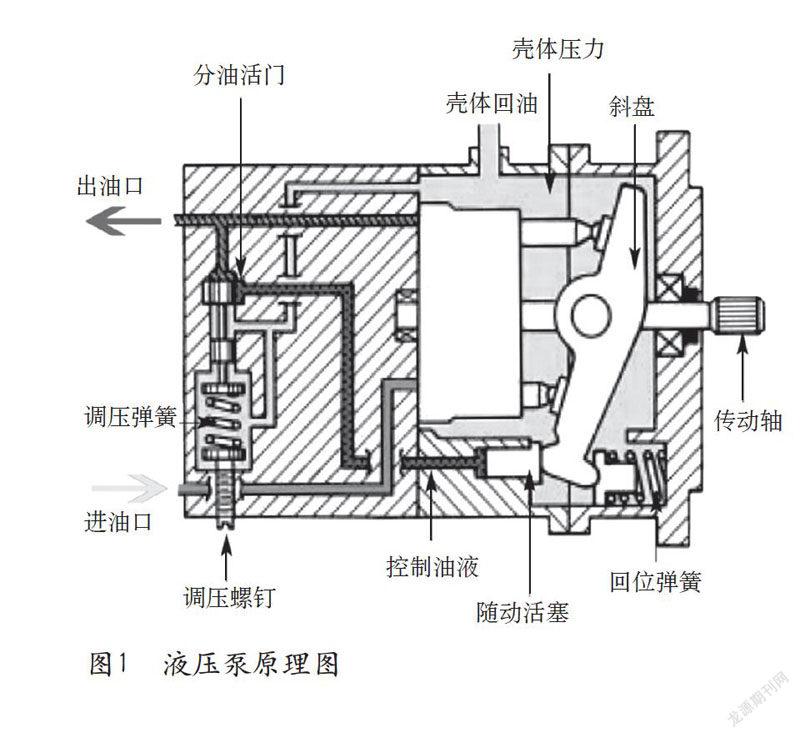

液压泵通过传动轴与电机以花键连接并随之一起运转,带动转子、柱塞旋转,同时柱塞作往复直线运动。转子以端面贴合在分油盖端面上旋转滑动,分油盖端面开有两个分别与进出口油路相通的腰形槽。低压油通过分油盖及转子上的腰形槽进入转子的柱塞孔内,凡是与分油盖上低压腔相通的柱塞孔均进入低压油,完成吸油动作;同时,由于转子与分油盖的相对运动而使转子孔内的工作液旋转一定角度后与分油盖上的高压腔相通,由于柱塞孔内的容积发生变化,促使柱塞孔内的油液经分油盖沿高压管路排出,完成排油动作。由此可见,转子每旋转一周,各个柱塞完成半周吸油、半周排油的过程。转子不断旋转,泵便连续地吸油和排油。液压泵原理如图1所示。

2 故障现象

液压泵试验过程中,全流量下回油流量为4.10L/min,已超过要求值,此时液压泵已工作22.5h。查看0~22.5h的回油流量曲线(图2所示),发现试验进行到22.5h时出现全流量下回油流量突变现象,此时液压泵回油流量指标不符合要求,需要对故障现象进行原因分析。

3 故障分析

3.1 宏观检查

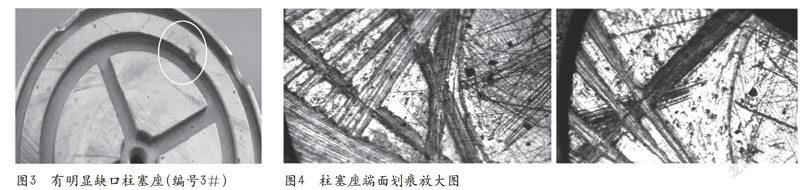

对产品进行分解检查。发现柱塞座表面有异常磨损情况,3#柱塞座表面有明显缺口,3#柱塞座端面缺口的尺寸约为0.53×0.5mm,如图3所示。显微镜下观察,3#柱塞座端面存在明显划痕,如图4所示。其余零组件均正常。

3.2 微观观察

根据宏观检查情况,除柱塞座端面有异常磨损外其余零部件均正常,因此判定液压泵在试验过程中出现回油流量瞬间变大的原因是由泵的内部泄漏量瞬时超大所致,瞬时超大的原因是零部件出现了异常磨损。回油流量的变化反映泵的内部零部件磨损情况,为此需进一步分析造成磨损的原因。

切割具有明显缺口的3#柱塞座缺口处,经扫描电镜观察柱塞座表面存在凹坑,表面未见明显磨损痕迹。

3#柱塞座试样显示凹坑深度约为85.52μm(见图5),试样凹坑内银层深度约为4.58μm(见图6)。

通过冶金分析,观察凹坑周围纹路可知表面凹坑不是由挤压磨损形成。

3.3 材料缺陷分析

针对宏观检查中3#柱塞座端面缺口尺寸(约为0.53×0.5mm),查阅相关资料,认为柱塞座基体存在疏松气孔,该气孔是最终凹坑的一部分,加工过程中液体通过该孔口进入气孔内部区域,使柱塞座材料形成分层。在液压泵工作过程中,柱塞座端面受交变应力载荷和摩擦磨损作用,气孔内侧面与基体的部分连接部位在交变应力作用下发生局部剥落,形成凹坑。剥落物进入柱塞摩擦副之间,柱塞座在“自转”和“公转”下,产生切向划痕,切向划痕将密封带径向沟通,不能起到密封支撑和润滑作用,加速了柱塞座的异常磨损,使摩擦副处回油量增大。

4 结论

上述故障中的回油流量超大问题是由于柱塞座端面异常磨损、密封带失效所致。密封带失效是由于柱塞基体材料缺陷造成的,使之在试验过程中出现局部剥落,产生掉块和凹坑,掉块进入柱塞座摩擦副之间,随柱塞座的转动产生切向划痕,切向划痕将密封带径向沟通,使柱塞座不能起到密封支撑及润滑作用,加速了异常磨损,增加了摩擦副的泄漏,导致液压泵回油量增大。

针对此故障原因,从加工角度进行控制,提出了采取超声波+体视显微镜方式对柱塞座端面进行严格检查,以提高零组件的合格率,降低液压泵故障发生的概率。

参考文献

[1] 李玉林.液压元件与系统设计[M].北京:北京航空航天大学出版社,1991.

[2] 中国航空材料手册编辑委员会.中国航空材料手册(第2版)[M].北京:中国标准出版社,2001.

[3] 丁源,李秀峰.UG NX8.0从入门到精通[M].北京:清华大学出版社,2013.

[4] 許耀铭.油膜理论与液压泵和马达的摩擦副设计[M].北京:机械工业出版社,1987.

[5] 宋桂珍. 新型轴向柱塞液压马达及其运动学分析[J].太原理工大学学报,2003,34(5):629-632.

[6] 乔宁宁,关于液压系统常见故障及排除的探讨[J].建材技术与应用,2011(11).

[7] 元军伟,工程机械液压系统故障分析及维护[J].科技创新与应用,2012(4).