基于改进的广义预测控制在火力发电锅炉主汽温中的应用

2019-09-10王胜章家岩

王胜 章家岩

摘要:针对火力发电锅炉主蒸汽温度控制对象具有时变、强耦合、非线性和扰动大等特点,将改进的广义预测控制应用于其控制系统中.该方法不仅保留了广义预测控制算法的基本特征和优点,而且算法更简单,不必进行矩阵的大量计算,从而减小了在线计算量,确保了系统的快速性,并能够将输入很好地控制在约束范围之内,最后通过仿真分析与工程应用验证.改进的广义预测控制超调量小、调节时间短、抗干扰能力强,有效的提高了主蒸汽温度控制系统的稳定性.

关键词:火力发电;锅炉;主蒸汽温度;广义预测控制

中图分类号:TK323 文献标识码:A 文章编号:1673-260X(2019)12-0049-05

主蒸汽温度是锅炉蒸汽控制过程中主要的控制参数之一,保证其优良的控制效果对提高机组热效率和安全经济生产都具有重要的实际意义[1-3].如果主蒸汽温度过高,主蒸汽管道、调速汽阀和汽缸等金属部件的机械强度将会降低,从而威胁着机组的安全性;如果主蒸汽温度过低,将会导致机组的热效率降低[4-5].因此,必须严格控制主蒸汽温度,使其维持在给定值附近,即温度波动在设定值的±10℃左右.

目前,从安全运行角度考虑,广泛采用常规PID控制策略来进行减温.但是影响主汽温因素很多,如减温水流量、蒸汽流量等,且主汽温对象动态特性随运行工况的变化而变化[6].因此,常规的PID控制难以取得优良的控制效果.近些年来,国内外针对锅炉的主汽温的研究越来越多.如预测控制[7]、模糊控制[8]以及神经网络控制[9]等.文献[7]采用于改进的动态矩阵算法应用于主蒸汽温度控制系统,该策略改善了预测控制的动态性能,但是未验证模型失配的情况.文献[8]将模糊控制和PID控制相结合,设计了模糊自整定PID控制器,它根据输出的变化,不断地调整PID参数,但本质上还是变参数的PID控制,未能有效的克服主汽温大惯性对控制系统造成的影响.文献[9]针对热电厂过热蒸汽温度这一重要的参数,在优化控制器参数的基础上,提出了改进的模型控制方案,但该方案只进行了仿真研究,并未投入工程试验.

为此,本文通过对火力发电锅炉主汽温控制系统的研究,提出了基于改进的广义预测控制策略,并通过仿真和工程应用进行验证,结果表明,该策略提高了系统的稳定性,对模型失配也适用,具有很强的实用性.

1 主蒸汽温度动态特性

主汽温系统由汽包、一级过热器、一级喷水减温器、二级过热器、二级喷水减温器组成,其具体结构如图1所示[10].

从图1可以看出主蒸汽温度变化主要是由于蒸汽流量扰动、烟气流速扰动和减温水流量扰动引起的.当D发生变化时,过热器的对流放热系数就会发生变化,从而导致了蒸汽温度的改变.管道烟气是借助过热器的管壁进行热传递来加热主蒸汽的,当烟气流速Q发生变化时,主蒸汽温度也随之发生变化.W变化是导致主蒸汽温度变化的主要原因,当下工厂广泛采用调节减温水流量来调节主蒸汽温度,由于大型锅炉的过热器管路很长,故减温水扰动时控制对象的延迟和惯性是比较大的[11].

根据工业生产现场的数据,运用最小二乘辨识法求得主蒸汽温度在减温水流量扰动下动态特性的数学模型,通常是用包含纯滞后的多阶惯性环节传递函数来表示.设主蒸汽温度传递函数的多阶惯性加纯延迟的模型为:

2 改進的广义预测控制

广义预测控制(GPC)是D.W.Clarke等人于1987年提出,具体包括预测模型、滚动优化和反馈校正三个基本环节,反映出其具有良好的控制效果,在预测控制算法领域,它的针对性很强.在绝大多数含有时滞现象的工业场所中有广泛的应用,经济效益显著[12-15].

2.1 预测模型

火力发电锅炉的主汽温控制系统对象线性化的CARIMA模型可以表示为:

2.2 滚动优化

其中N为预测长度,M为控制长度,?姿(j)控制加权系数,一般取常数,y(k+j)是主汽温控制系统的输出,?棕(k+j)则是参考轨迹.

2.3 输出预测

为了预测第j步的输出,一般采用递推算法求解Diophantine方程,具体可参考文献[15].其第j步的主汽温预测输出可以表示为:

由上述分析可知,传统的广义预测控制需要进行矩阵求逆运算,计算量很大,不适合要求快速响应的实时控制系统.因此,本文采用的是阶梯式广义预测控制算法,通过给未来控制量施加阶梯式控制的约束,从而避免了复杂的矩阵的运算,运算过程简单,响应快速,同时也提高了算法的稳定性和抗干扰能力,可以很好地满足控制系统实时性的要求.

3 仿真分析

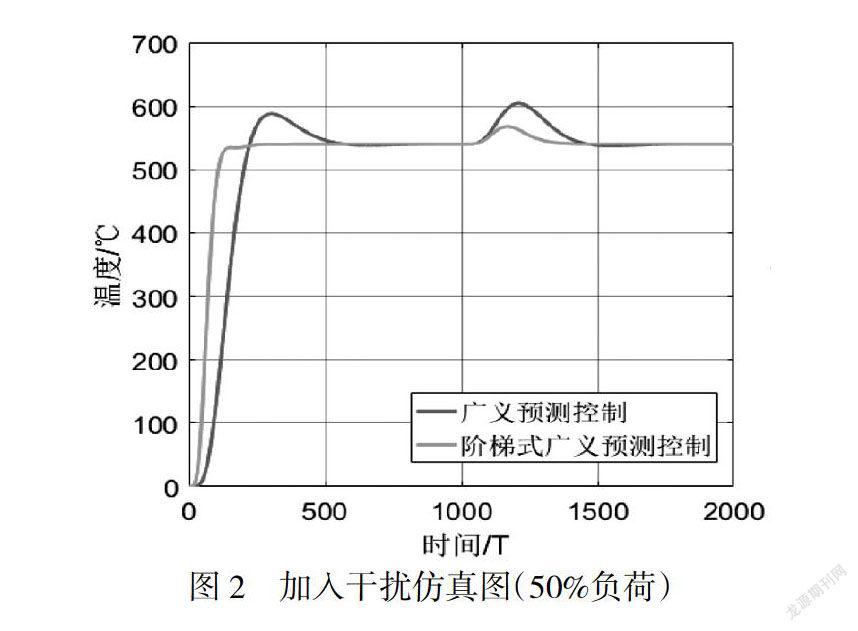

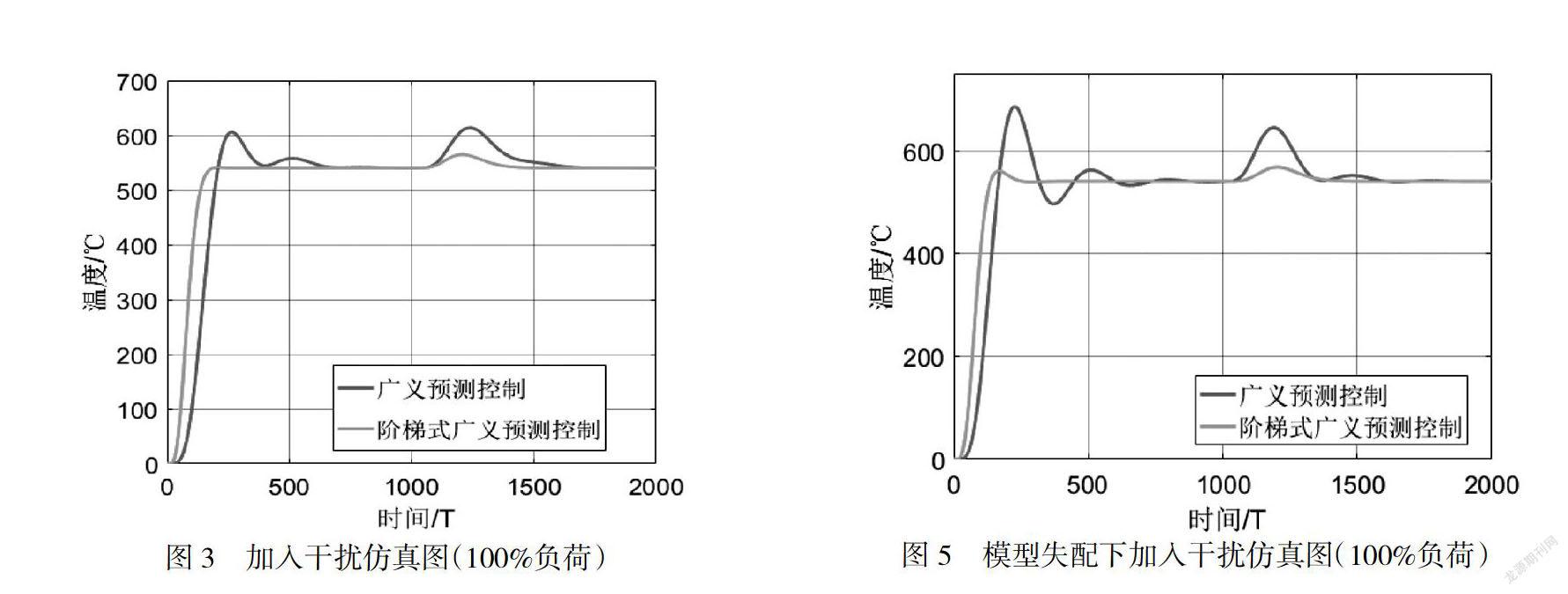

为了验证本文提出的方法的控制效果,采用matlab软件进行仿真.仿真时采用如下不同负荷的传递函数[16],即50%负荷下的传递函数为·e-183s;100%负荷下的传递函数为·e-65s.按照式子(2)和(3)将其转化为相对应的差分方程并在Simulink环境下建立火力发电锅炉主蒸汽温度控制系统模型.根据此模型分别采用广义预测控制和本文提出的阶梯式广义预测控制策略两种方法进行仿真比较,所选取的参数如下:采样周期T=1s,预测长度N=400;控制长度M=4.从图2可以看出,在50%负荷工况下,未加入干扰时阶梯式广义预测基本无超调,调节时间为140s,广义预测控制超调量为9.4%,调节时间为500s;当在1000s时加入10%的干扰时,采用阶梯式广义预测控制主汽温控制系统的超调量为5.21%,调节时间为281.66s.而采用广义预测控制时主汽温控制系统的超调量为12.96%,调节时间为583.3s.从图3可以看出在100%负荷工况下,未加入干扰时阶梯式广义预测控制基本无超调,调节时间为187.5s,而广义预测控制超调为13.1%,调节时间为625s;当在1000s加入干扰时,阶梯式广义预测控制超调为4.9%,调节时间为312s,而广义预测控制超调量为14.2%,调节时间为562.5s.可见本文提出的阶梯式广义预测控制具有很强的稳定性和抗干扰能力,具体的仿真图如下所示.

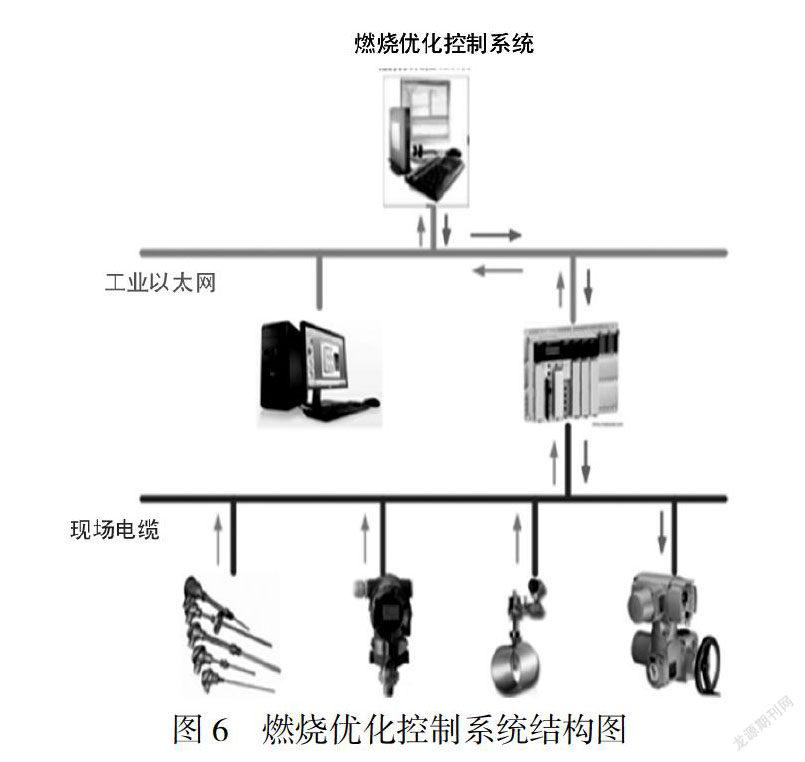

在实际生产过程中,主蒸汽温度控制系统容易受到外界的干扰,从而处于失配状态.本文分别将50%负荷和100%负荷传递函数K、T、?子同时增加30%,验证在模型失配情况下,本文提出的控制策略的有效性.从图4可以看出,在50%负荷工况下,采用阶梯式广义预测控制策略在未加入干扰时,其超调量为2.8%,调节时间为69.76s;当在1000s加入10%干扰以后,其超调量为5.9%,调节时间为244.18s.而在采用广义预测控制策略未加入干扰时超调量为25.5%,调节时间为906.9s,当在1000s加入10%干扰时超调量为17.2%,调节时间为697.6s.由图5可知,在100%负荷工况下,采用阶梯式广义预测控制时其超调量为4.5%,调节时间为94.59s;当在1000s加入10%的干扰时,其超调量为5.8%,调节时间为324.32s.而采用广义预测控制未加入干扰时其超调量为27.57%,调节时间为750s;加入干扰时其超调量为20.37%,调节时间为561.22s.从以上分析可知,本文提出的阶梯式广义预测控制策略可以很好的解决模型失配问题,具体的仿真图如下所示.

4 工程应用

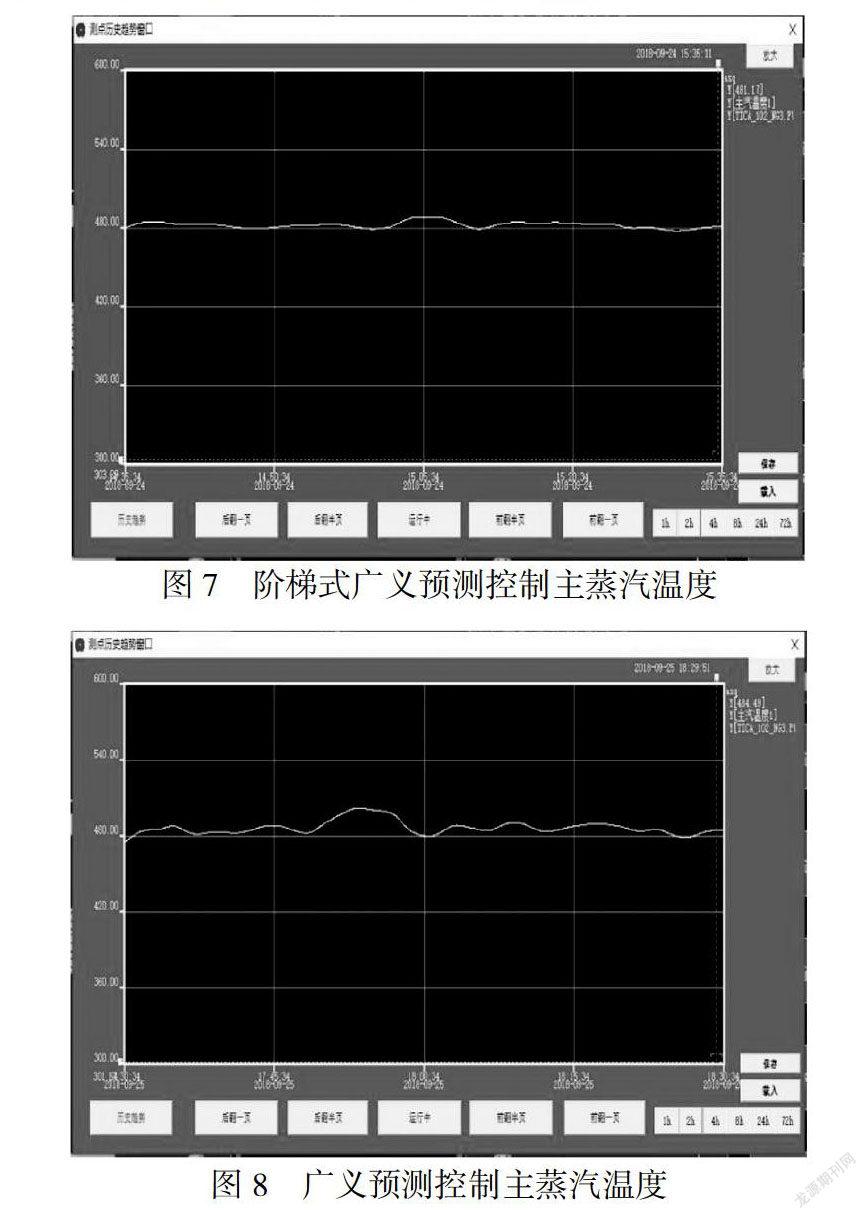

本文以某钢铁发电厂3车间150t发电锅炉为实践对象,其控制系统为浙大中控DCS系统,额定发电功率为42MW.本项目设计的自动燃烧优化控制系统,从电厂原有的DCS集散系统中用OPC进行数据采集与发送,对原有控制系统的控制阀门、传感器、数字或模拟仪表等硬件不需要做任何调整.只是在原来的监控组态画面中添加若干项优化后的组态设置,并在两套系统内都设置一键切换功能,使原有系统和优化系统之间可自由切换,在优化系统上设计双机无扰单回路切换,使得当优化系统发生故障时可自动无扰切换回原DCS系统,在系统切出时保证原控制系统能正常运行,不受影响.燃烧优化控制系统结构框图如图6所示.

燃烧优化控制系统使用Kepware OPC软件与原DCS系统进行通信,通过Kingview软件设计组态画面.图7为阶梯式广义预测控制主蒸汽温度曲线,图8为广义预测控制主蒸汽温度曲线.主蒸汽温度设定的平衡点为480℃,两个图监控的时间跨度均为1个小时.比较图7和图8可知,将本文设计的优化算法运用到锅炉主蒸汽温度控制中时,主蒸汽温度曲线的波动大大减小,稳定性显著提升,并且在下午三点加入50%的干扰,可以看出主汽温波动很小,超调不超过±5℃,并且迅速恢复到平稳状态.由图8可以看出,当采用广义预测控制算法时,加入干扰时,主汽温能恢复到平稳位置的时间缓慢,且波动很大.因此,本文提出的阶梯式广义预测控制策略相对于传统的广义预测控制能更加快速的调节主汽温,具有良好的控制品质.

5 结论

针对锅炉主蒸汽的温度控制具有非线性、大滞后等问题,本文提出了改进的广义预测控制策略,该策略克服了传统广义预测控制运算复杂的问题.再通过仿真分析和工程实际应用,该方法针对模型的参数变化及系统的纯滞后问题进行了改善,使得系统抗干扰能力增强,最终的控制效果令人满意.

参考文献:

〔1〕Zhongda Tian, Shujiang Li, Yanhong Wang. Generalized Predictive PID Control for Main Steam Temperature Based on Improved PSO Algorithm[J]. Journal of Advanced Computatioanl Intelligence and Intelli-gent Informatics, 2017, 21(3 TN.123):507-517.

〔2〕方彦军,胡文凯.基于改進遗传算法的直流锅炉主蒸汽温度自校正控制[J].电力自动化设备,2013,33(5):125-129,135.

〔3〕Zhongda Tian. Main steam temperature control based on GA-BP optimised fuzzy neural network[J]. International Journal of Engineering Systems Modelling and Simulation, 2017, 9(3): 150-160.

〔4〕张华,沈胜强,郭慧彬.多模型分形切换预测控制在主汽温度调节中的应用[J].电机与控制学报,2014(2):108-114.

〔5〕贾立,柴宗君.火电机组主蒸汽温度神经模糊-PID串级控制[J].控制工程,2013,20(5):877-881.

〔7〕叶向前,崔春雷,易凤飞,等.基于改进型动态矩阵预测的主蒸汽温度串级控制策略研究[J].热力发电,2013,42(7):50-55.

〔8〕武彬,张栾英.模糊自整定PID控制在主汽温控制中的应用[J].计算机仿真,2015,32(2):387-390.

〔9〕Tomas Nahlovsky. Optimization of Fuzzy Controller Parameters for the Temperature Control of Superhe-ated Steam[J]. Procedia Engineering, 2015, 100: 1547-1555.

〔10〕左为恒,祝维靖,刘百成.一种改进的锅炉主蒸汽温度多级智能控制系统的应用研究[J].化工自动化及仪表,2017,44(7):662-666.

〔11〕弓锵,刘春艳.热电厂主蒸汽温度控制策略仿真研究[J].计算机仿真,2014,31(7):144-147.

〔12〕马草原,朱信尚,韩永刚,高爱杰.基于PSO的自适应广义预测微燃机控制[J].控制工程,2019,26(02):179-184.

〔13〕卢丹丹,袁枫林,丁帅,等.间歇反应器自适应广义预测控制研究[J].控制工程,2015(5):891-895.

〔14〕安爱民,王静,张浩琛,等.基于广义预测控制策略的微生物燃料电池控制[J].化工学报,2016,67(3):1048-1054.

〔15〕CLARKE D W, MATHDI C, TUFFS P S. Generalized predictive control (I): The basic algorithm[J].Automatica, 1987, 23(2): 137-148.

〔16〕刘长良,马增辉,开平安.电站过热汽温系统的内模PID控制及其仿真[J].系统仿真学报,2014,26(11):2722-2726,2733.