港口起重设备稳定装置底座焊接工艺研究

2019-09-10黄科伟

黄科伟

摘 要:港口起重设备稳定装置的底座若焊缝焊接质量不佳,会在一定程度上影响产品的使用寿命,严重的将导致底座开裂,影响起重设备的使用。由此,本文首先介绍港口起重设备稳定装置底座采用16Mn和30号钢板材焊接的可行性,然后分析焊接工艺,并对相关焊接缺陷进行处理,以提高稳定装置底座的制造质量和效率。

关键词:起重设备;底座装置;焊接工艺

中图分类号:TG441.4文献标识码:A文章编号:1003-5168(2019)14-0057-03

Study on Welding Technology for Base of Stabilizer

of Port Lifting Equipment

HUANG Kewei

(Changzhou Railway High Vocational and Technical School,Changzhou Jiangsu 213011)

Abstract: If the welding quality of the base of the stabilization device of port crane is not good, the service life of the product will be affected to some extent, and the base will crack seriously, which will affect the use of the crane equipment. Therefore, this paper first introduced the feasibility of using 16Mn and 30 steel plates to weld the base of the stabilization device of port crane equipment, then analysed the welding process, and treated the related welding defects, so as to improve the manufacturing quality and efficiency of the base of the stabilization device.

Keywords: lifting equipment;base device;welding technology

港口運输是国民经济的大动脉,也是全球货物最主要的运输方式之一。港口起重设备是港口货物运输的主要设备,在货物装载日趋繁忙的今天,保证起重设备的安全性和可靠性尤为重要。如果起重设备出现失效和瞬断,可能会带来灾难性的后果。

稳定装置是起重设备的重要部件,其底座是采用16Mn和30号钢板材焊接的结构件。材料焊接性主要取决于其化学成分,随着钢材强度级别和合金元素的改变而发生变化。通常情况下,材料焊接性包括两方面内容:其一是结合性能,即在一定焊接工艺条件下,一定的金属对形成焊接缺陷的敏感性,对于16Mn,主要是裂纹问题;其二是使用性能,即在一定焊接工艺条件下,金属焊接接头对使用要求的适应性,对于16Mn,主要是脆化问题[1]。稳定装置的底座若焊缝焊接质量不稳定,或存在超标缺陷,会在一定程度上影响产品的使用寿命,严重的将导致底座开裂,直接导致机破。因此,针对该产品,必须制定严格的焊接工艺。

1 焊接可行性分析

1.1 母材和焊材分析

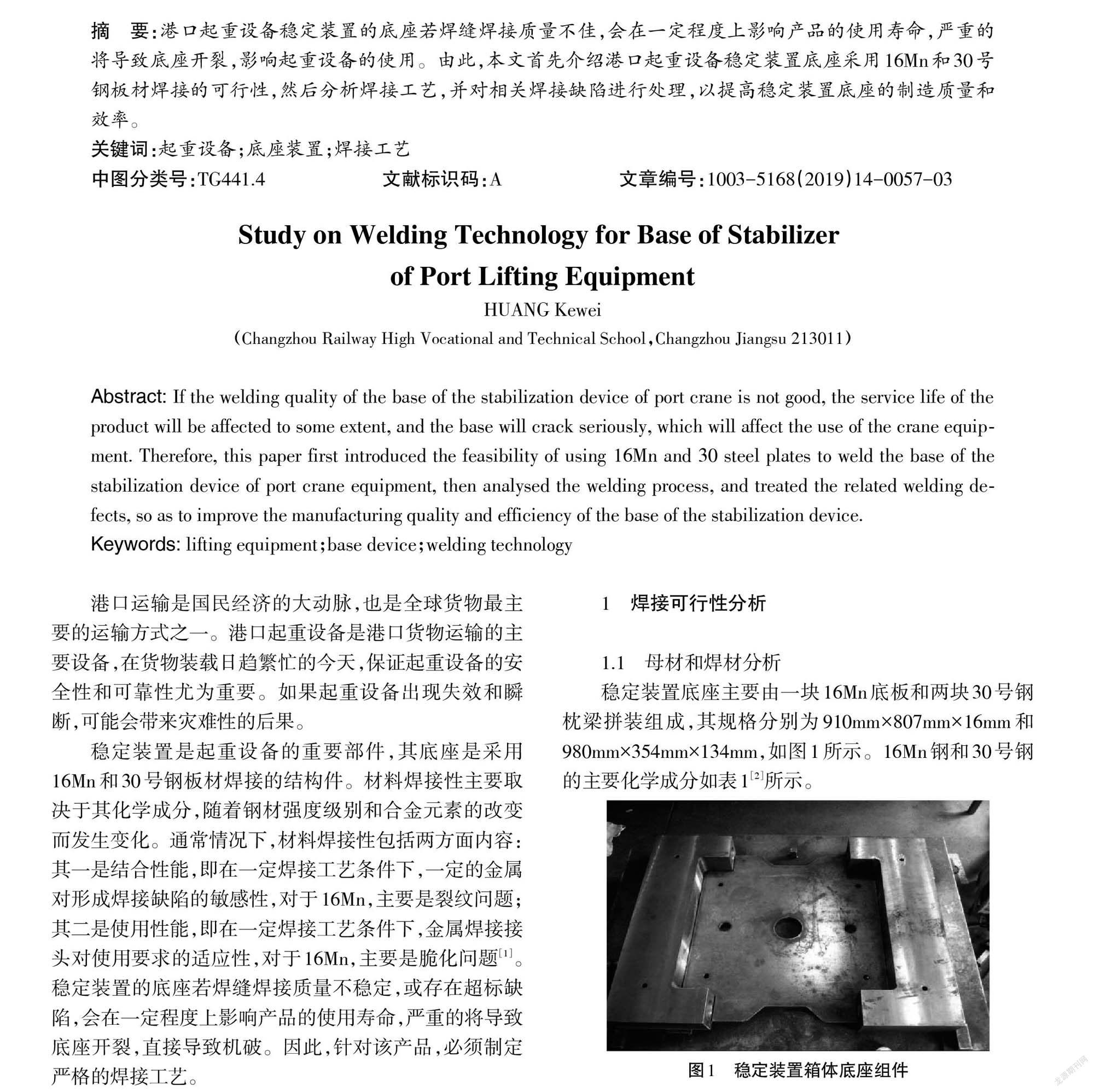

稳定装置底座主要由一块16Mn底板和两块30号钢枕梁拼装组成,其规格分别为910mm×807mm×16mm和980mm×354mm×134mm,如图1所示。16Mn钢和30号钢的主要化学成分如表1[2]所示。

图1 稳定装置箱体底座组件

表1 16Mn钢和30号钢的化学成分

[钢号 化学成分/% C Mn Si P S 16Mn 0.12~0.2 1.2~1.6 0.2~0.55 ≤0.045 ≤0.045 30号钢 0.27~0.34 0.7~1.00 0.15~0.35 ≤0.06 0.08~0.15 ]

根据国际焊接学会(IIW)推荐的低合金钢的碳当量CE计算公式[见式(1)]取其化学成分平均值,分别计算16Mn钢的碳当量和30号钢的碳当量。

[CE=Wc+WMn/6+WCr+WMo+WV/5+WNi+WCu/15] (1)

通过计算发现,两种母材的碳当量CE均在0.40%~0.45%。通常,超过一定厚度的16Mn钢在焊接时易产生裂纹,且裂纹通常产生于首道焊缝中心,从裂纹产生机理来看,属结晶裂纹。因此,焊接时,需要制定严格的工艺措施。16Mn钢因具备良好的力学性能(如表2[2]所示),C、D、E级钢具有良好的低温韧性,所以被普遍应用于船舶、锅炉、压力容器、石油储罐、桥梁、电站设备、超重运输机械及其他具有较高载荷的焊接结构件。枕梁用材为30号钢,属中碳钢。与低碳钢相比,其在强度、硬度方面均胜出一筹;同时,30号钢还具有较好的韧性。因此,其大多在正火状态下使用,也可进行调质处理,适用于热锻、热压,也适用于制造需冷顶锻零件及焊接件。

表2 16Mn钢和30号钢的力学性能

[钢号 抗拉强度(MPa) 屈服点N/mm2 伸长率[σs]/% 16Mn 510~660 345 ≥22 30号钢 490 295 ≥21 ]

由于该底座选用了16Mn和30号钢结合的形式,并且母材存在较大的厚度比,在焊接过程中,焊接接头区域受不均匀加热和冷却的作用,其膨胀和收缩受四周冷金属的约束不能自由进行,因此,产生焊接应力和焊接变形。钢板厚度越大,刚性越大,焊后产生的应力就越大,当焊接应力足够大时,容易产生焊接裂纹,甚至造成脆断[3]。

由于两种母材的含碳量均较高,且含少量的磷,因此,应选择抗裂性好的焊材。底座焊接材料选用和保存应符合《焊接材料质量管理规程》(JB/T 3223—2017)。稳定装置箱体底座焊接材料见表3。

表3 稳定装置箱体底座焊接材料

[名称 焊丝牌号 焊丝直径/mm 气体名称 底座 ER70S-6 Φ1.2 80%Ar+20%CO2 ]

2 焊接工艺

2.1 焊前准备

枕梁和底板装配定位前应清除待焊部位两侧10~20mm范围内的油污、铁锈等污物,定位焊长度不小于4mm,并在两根枕梁的四个角内侧各预先焊接150mm,磨成一定的坡度,以保证随后焊接的熔合性。

因为U型枕梁体积大,厚度为134mm,再加上底板是16Mn钢,因此,焊前需要对工件进行预热,以减少焊件各部分的温差,降低焊后冷却速度,减少残余应力造成的焊接裂纹。预热温度见表4[3]。预热区域为焊缝两侧距离焊接中心不小于75mm,测温点距离焊缝中心50mm±5mm。

表4 不同环境温度和厚度16Mn钢焊接预热温度

[工件厚度/mm 环境温度 预热温度/℃ <16 低于10℃ 100~150 16~24 低于5℃ 100~150 25~40 低于0℃ 100~150 >40 均预热 100~150 ]

2.2 焊接参数的选择

采用熔化极气体保护焊(MAG焊)方法,焊接参数见表5,焊接电源选用松下KRII-500型焊机。

表5 稳定装置箱体底座焊接参数

[焊接工序 焊接電流/A 电弧电压

/V 焊接速度

(mm/min) 气体流量

(L/min) 打底 200~220 23~25 250~320 15~20 盖面 250~270 26~30 220~290 15~20 ]

2.3 底座打底焊

因底座反面焊缝是平对接,底板又是单面坡口(14mm×45°),坡口较深,因此,需要进行多层焊。在焊接过程中,应选择合理的焊接顺序,尽量使焊缝的纵向收缩和横向收缩比较自由,而不受较大拘束应力。焊接时,应控制好焊枪的摆动幅度以及坡口两侧停留的时间,并严格控制喷嘴的高度,电弧必须在离坡口底面2~3mm处燃烧,当坡口底部熔孔直径达到3~4mm时进行正常焊接,匀速地一次性焊到焊缝的前2~3mm处使用收弧小电流,直至焊接完成,打底焊厚度不宜超过4mm。当整个底座反面打底焊焊缝施工完毕后,将翻转工作台旋转180°对底座的正面焊缝进行施焊。施焊前,先用角向磨光机清理反面打底焊产生的焊根,磨至平整或适度内凹,同时清理飞溅和其他杂物。清理完后,需要再次测量焊缝温度,温度符合工艺要求后方能进行施焊。正面焊时,焊缝为角焊缝,焊脚尺寸为10mm,需要采用多层焊。对第一层焊缝施焊时,焊枪与垂直板夹角增加并指向距根部2~3mm,焊枪的角度为50°~60°,稍带点摆。为了防止底座焊接时受热不均匀而产生变形,采用对称断续焊,底座正面两条焊缝将分四次焊接完成,分别从枕梁的边缘向中间进行施焊,当焊接接近中点时,应改用小电流进行收弧,停留时间为2~3s,以免产生弧坑裂纹,接头处应要求进行斜坡口打磨,以确保接头位置焊缝的质量。

2.4 底座填充与盖面焊

底座正面第一层焊缝施焊结束后,用角向磨光机清理飞溅和其他杂物,同时适当调整第二层焊接参数。焊接时采用左焊法,焊枪角度为45°~55°,焊丝的倾角应使电弧倾向枕梁,焊接时焊枪应指向打底焊的凹陷处,直至抵达所需的焊脚;焊接时应匀速运条,第二层焊接顺序与第一层焊接顺序相同,采用对称断续焊,直至整个底座正面焊接完成。之后,再次通过翻转将底座反面朝上,准备施焊填充和盖面焊。首先,将打底层的飞溅物和熔渣清理干净,填充层焊接时,其摆幅要比打底时稍大些,保证两侧坡口有一定的熔深,层间充分熔合;控制中间层焊道的高度,应低于母材1.5~2.5mm,直至整个底座焊缝填充结束。焊后,清理填充层的飞溅和杂物,调试好盖面层焊接参数,从左侧枕梁的右端开始焊接(左焊法),焊枪角度为70°~80°。焊接时,熔池边缘应超过坡口棱边1~2mm,确保母材熔化良好。在施焊过程中,严格控制电弧高度,同时要保证焊丝在坡口两侧停顿,防止咬边;收弧时,必须填满弧坑,以免产生弧坑裂纹。接着再焊枕梁右侧焊缝直至整个底座盖面完成。完成后的稳定装置底座如图2所示。

图2 底座盖面焊后实物图示

为了降低焊接残余应力,减小焊缝中的氢含量,改善焊缝的金属组织和性能,在焊后应对焊缝进行热处理。热处理后的稳定底座必须经磁粉探伤,所检测焊缝不允许有裂纹、未熔合或未焊透、表面气孔等缺陷存在。

3 结论

通过前期对港口起重设备稳定装置底座焊接材料特性及焊接工艺的分析,发现该底座的母材的焊接性一般。在试焊过程中,由于底座反面焊缝深宽比大,易形成金属裂纹、夹渣和气孔,而正面10mm的焊角有未焊透、咬边等现象。为了更好地保证该产品的焊接质量,对上述焊接缺陷产生的原因进行焊接工艺分析,并制定了严格的焊接规范。

在实际焊接过程中,应做到了以下几点:①选择合适焊材;②选取合适的坡口形式,降低焊缝的深宽比;③对焊前工件进行预热,防止产生裂纹;④采用合理焊接顺序,减小焊接拘束应力的影响;⑤焊后进行热处理。通过一系列的工艺保证,稳定装置底座焊缝质量稳定,焊缝成形良好,焊缝经磁粉探伤后一次合格率在95%以上,只有小部分焊缝局部存在返工现象,因此采用上述工艺能满足正常生产要求。

参考文献:

[1]文申柳,易小平.16Mn钢的焊接性分析[C]//中西南十省区(市)焊接学会联合会第九届年会论文集.2006.

[2]中国工程机械学会焊接学会编.焊接手册[M].北京:机械工业出版社,2001.

[3]白彩兰.16Mn钢焊接裂纹的产生及预防[J].同煤科技,2005(2):17-18.