基于GFMS的精密模具智能制造产线设计

2019-09-10赵慧孟波

赵慧 孟波

摘 要:模具工业被称为“百业之母”,在国民经济中占据着不可替代的地位。由于模具产品的多样性,传统的模具企业较难实现生产加工的智能化、自动化。本文以GF智能制造生产线系统为基础,对精密模具的生产进行智能制造生产线的规划设计,从而有效减少模具企业的工人数量,提高生产效率。

关键词:精密模具;智能制造产线;柔性生产;敏捷制造

中图分类号:TH16文献标识码:A文章编号:1003-5168(2019)14-0060-03

Design of Intelligent Manufacturing Line for Precision Dies Based on GFM

ZHAO Hui MENG Bo

(Tianjin Light Industry Vocational Technical College,Tianjin 300350)

Abstract: Mould industry is known as the "mother of all industries", which occupies an irreplaceable position in the national economy. Due to the diversity of die products, it is difficult for traditional die and mould enterprises to realize intelligent and automated production and processing. Based on the GF intelligent manufacturing production line system, this paper planed and designed the intelligent manufacturing production line for precision die production, so as to effectively reduce the number of workers in die enterprises and improve production efficiency.

Keywords: precision mold;intelligent manufacturing production line;flexible production;agile manufacturing

1 研究背景

模具工業被称之为“百业之母”,在国民经济中的地位不可替代。近年来,随着计算机技术/数字化/CAD/CAM技术和数控技术的不断发展,我国模具设计与制造技术处于高速发展阶段。在绝大部分模具制造企业,由于模具产品的多样性和单一产品的多工步、多工序,使得模具企业并没有广泛采用自动化生产线进行生产,从而极大地制约了生产效率的提升[1]。但目前,模具生产行业在生产过程中,只有装夹找正完成后才能开始正式生产,导致时间被浪费;无法从根本上去除加工过程中的人为影响误差,对模具产品的整体精度有着直接影响;同一批零件一致性较差,误差有大有小,无法实现多品种模具产品的柔性生产和中断加工;精加工余量很难控制,导致精加工时间过长;设备数量虽然较多,但实际加工时间较短,导致利用率低,因此产量难以满足实际生产要求。

当今,大部分零件生产线是由多台普通机床和数控机床组成的。其中,数控机床能节省大量人力,因此承担了主要的加工生产任务。但由于不同设备之间作业协调程度差,现有数控机床都是“单兵孤岛式”作业,大多还是采用一人一机的生产方式。而零件加工需要多道工序连续作业完成,且零件生产需要应用大量的专用工具(如工装夹具、刀具、量具等),因此,造成工装材料消耗大,工序流程长,各个工序没有通用接口,重复工作量大,导致设备操作人员数量大,生产组织难度大,产品制造转换速度难以提升,进而导致模具企业制造成本居高不下,生产效率低下[2]。

同时,不同产品结构差异大,造成工艺流程和所使用设备差异大,设备平均负荷率低,物流比较混乱,且难以形成产品加工流,工序间物流和加工程序信息流的有效完整统一协调作业。现在的产品工艺要求是批量小、品种多、精度高、反应快速。对加工设备的要求是提高设备的在线加工效率,拓展其加工范围,使工件的加工精度尽量靠近机床的加工精度,尽量降低操作人员在工作过程中的人为误差。

GFMS为一家瑞士高端机床设备提供商,致力于为工具模具制造行业及精密组件生产商提供完整的解决方案,是该领域全球领先的供应商之一。其业务组合包括铣削、慢走丝线切割和电火花成型设备。

基于以上原因,本文以GF智能制造生产线系统为例,进行精密模具智能制造生产线的设计,以期达到提高相关模具企业生产效率的目的。

2 智能制造生产线构成设计

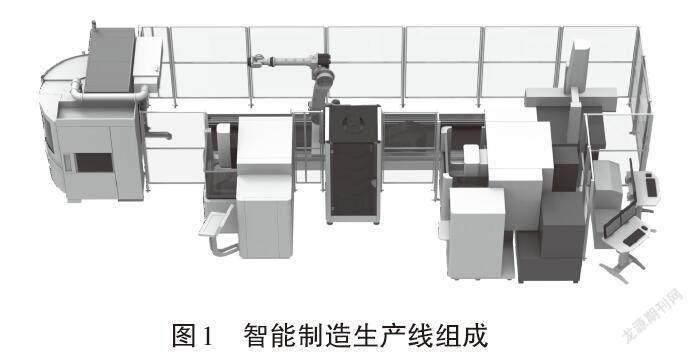

本智能制造生产线(见图1)包括生产管理系统、搬运机器人、导轨、物料库、预装工作站和旋转型物料库。不同种类的数控机床(如加工中心、火花机、线切割、三坐标测量机等)、各种设备对应的加工程序以及多种复杂的工序工件,可以通过本智能制造生产线的软硬件组成敏捷制造柔性加工系统,基于同一加工基准可以自主识别、自动定位装夹锁紧、自动装卸工件、自动分配加工程序,自动传递,从而实现中断加工和柔性生产。

2.1 生产管理系统(WSM)

建立一个中央数据库作为系统核心。数据库联系用户机床和智能制造生产线加工系统。通过软件将所有机床控制系统联系在一起,形成一个智能数字化系统,控制所有零件传输、自动定位装夹过程,并指挥生产系统将所有加工数据提供给各机器。通过读取/扫入装置识别每一个工件/托盘,并自动连接与之对应的加工程序、加工数据、测量偏移量和加工图纸等信息,并进行信息的交流[3]。

本生产管理系统实现了加工过程的程序自动控制,安全可靠,稳定性高;将响应时间缩至最短,实现了24h无人作业;加工中实现智能制造生产线控制,减轻了人工劳动强度;提高了加工精度,降低了产品不良率;本系统操作灵活,可以随时在手动和自动模式下切换。

2.2 搬运机器人、导轨及物料库

搬运机器人代替人工,将加工毛坯按照加工工艺安排从物料库运送至不同工序加工机床进行加工,完成后送至线内三坐标测量机进行检测,最终将成品送回物料库,等待出库。

2.3 工件自动识别系统——RFID系统

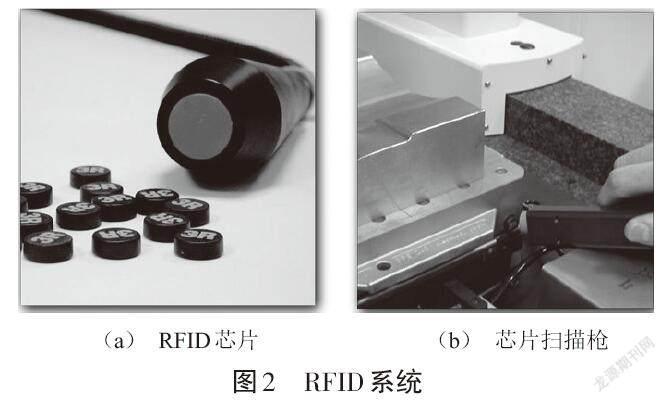

RFID系统(如图2所示)将工件的NC加工程,加工过程中的偏移量,放置在工件库中的位置及生产加工中的管理等项工作协调联系成一个整体。

唯一编号的只读ID芯片将工件的信息存储在中央数据库中,实现数据共享,消除人为误差;与之联系的数据库可进行精确的成本核算。ID芯片将整个工厂的信息系统或其他品牌的PDM、MPS系统联系成一个整体。

ID智能识别系统好像自动化生产系统的眼睛,能自动识别每一个工件/托盘上芯片的数据,并自动选择与之对应的加工程序、加工数据、测量偏移量和加工图纸等信息。

ID芯片采用FRID射频技术实现数据的双向存储,是新一代广泛使用的智能识别系统。

2.4 夹具系统

夹具系统可以高效地解决组织生产的问题,固定在托盘上的工件被摆放到安装站中,动作灵活的多轴机械手可以从那里取得工件并将工件放到暂存库或直接放到机床上加工[4]。

夹具系统的应用可以极大缩短生产周期,提高生产的灵活性,使无人生产成为可能,同时减少材料的浪费。储存在单层或多层次的仓储货架的工件使空间的利用更加有效,而且可以对存放在仓储货架中的工件流程进度一目了然。

3 智能制造自动化系统的优势

第一,智能制造自动化系统生产可以大幅提高生产效率。在新技术不断被采用的今天,自动化生产已经是国际上普遍采用的一种加工模式,这种生产方式提供全天24h不间断生产,不仅可以充分利用白天的时间,而且还可以利用晚上和节假日的时间加工。根据不完全统计,现在的机床每年真正加工的时间不超过2 000h,也就是说,开机率通常在20%左右,但一个自动化生产车间每台机床每年的加工时间可以达到7 000h以上,开机率达到80%,加工效率提高4~5倍[5]。

第二,提高零件加工精度和加工工艺水平。GFMS智能制造生产线系统不仅提供整条自动化生产线,还可以提供先进的工艺解决方案,如一些很难加工的零件,可能由于装夹的限制或零件的特殊结构,使得加工工艺异常复杂。面对这种情况,GFMS全球的工艺工程师可以根据具体零件的实际情况,借鉴国际最先进的加工工艺手段,提出可行的工藝改进方案,不仅可以提高零件加工精度,还可以提高加工工艺手段,与国际先进技术接轨。这一点已经在包括国内众多自动化用户那里得到了验证。

第三,GFMS智能制造生产线系统还是一种柔性加工和可中断加工的模式。在自动化生产线中,对所加工的零件没有任何限制,也无需指定所使用的机床。自动加工过程中,下一个要加工的零件是被指定到任意一台空闲机床上加工的(当然也可以人为指定其中一台或几台机床只加工某种零件,但这种情况并不多见),也就是说,同一条自动化生产线,既可以加工这种零件,也可以同时加工另一种零件,这就是柔性加工的理念。同时,借助高精度基准定位系统和智能车间管理软件的帮助,正在加工的零件可以随时暂停加工,由机械手将其从机床工作台上取下,放回零件存放区,再抓取另一个比较急的零件马上开始加工,当急件加工完成后,机械手会把暂停加工的零件再放回机床上继续加工,直至完成。中断加工的理念可以帮助工作人员解决很多问题,比如,加工过程中突然出现故障(如断刀、机床故障报警或其他故障),这时,机械手可以马上把没有加工完成的零件取下来,在机床等待维修的同时,零件会在另一台机床上继续加工。

第四,智能制造生产线生产方式还可以加入在线测量,确保每一个零件都是合格品,减少浪费,降低成本。自动化生产线中的测量方式不一样,如果是实验件,将对每道工序结束后进行测量,确保前道工序的正确性,直至零件全部加工完成;如果是批量生产的零件,将对首件进行检测,再对最后一件进行检测,如果首件和末件都是合格的,有理由相信整批零件都是合格的。只有加工出合格的零件,才能减少浪费,降低成本。

第五,GFMS智能制造生产线系统具有很强的扩展性和兼容性,将来可以根据实际需要增加更多的机床在这一条生产线中,或更换现有的机床为新采购的机床。GFMS智能制造生产线系统可以兼容目前市场上主要品牌的所有机床。

第六,将精密加工制造水平推向专业化和无纸化。自动化生产从设计到生产,都是在电脑上实现的,不需要纸张传递信息,实现完全的无纸化生产。使用GFMS智能制造生产线系统可以加工各类精密零件,而且可以在一条生产线里生产不同型号和批量的工件,这就推进了无纸化、专业化、高效化的进一步发展。

4 结语

本文介绍了GFMS智能制造生产线的基本构成。采用本智能制造生产线,可提高模具企业的生产率和加工柔性,实现夜间无人化加工。该生产线通过缩短工序准备时间和提供机床的灵活性来提高效率,提高产品的加工精度,缩短零件加工周期降低加工成本,从而实现模具企业的智能制造。

参考文献:

[1]黄忠仕,冯甘泉.基于工业4.0的智能制造生产线实训设备设计[J].南方农机,2019(9):24.

[2]梁盈富,祝战科.汽车轮毂生产线智能制造系统总体架构的设计与研究[J].工业仪表与自动化装置,2018(4):61-64.

[3]陈运军.基于工业机器人的“智能制造”柔性生产线设计[J].制造业自动化,2017(8):55-57,64.

[4]王文理,康永峰.工艺在智能制造生产线设计与运行控制中的重要作用[J].航空制造技术,2016(16):48-51,62.

[5]王维刚.智能化汽车焊接生产线设计和实现[D].济南:山东大学,2016.