酸压井抽油杆腐蚀分析及对策研究

2019-09-10王莎孙佳妮杜明慧

王莎 孙佳妮 杜明慧

摘要:塔河油田位于新疆塔里木盆地北部,是典型的超深、超稠、高温、高盐、高硫化氢油田。采油某厂管辖塔河油田5个区块,流体介质呈“五高一低”特征,腐蚀性强。且随着随着开发进程的逐步深入,单元注水井、注水替油、注气替油、酸盐等对井下管柱、附件腐蚀日益突出,通过对TP某单井抽油杆失效分析,找出失效原因,并提出治理对策。

关键词:塔河油田;酸压井;腐蚀因素;防治对策

1、采油某厂井下腐蚀整体情况

2010年以来共发现井下腐蚀102井次(表1.1),其中重点为抽油杆腐蚀断裂27井次,注气井腐蚀结垢影响挂抽35井次,井下腐蚀情况严峻。通过对历年井下腐蚀趋势得出以下认识:

(1)随着开发的进一步深入,注气、注水井腐蚀情况日益突出;

(2)抽油杆腐蚀断脱整体呈递减趋势,主要原因为采取注水补充能量降载荷、减少重复利用抽油杆、改良抽油机和推广无极变频等手段。

2、TP某井历年生产情况

TP某井是位于阿克库勒凸起西南斜坡部位的一口开发水平井。2011年10月4日完钻,完钻井深:斜7059/垂6594.62m;完钻层位:O2yj。

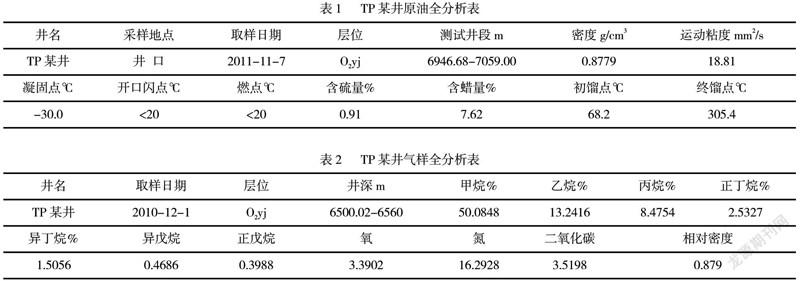

原油全分析及气样全分析见表1-表2.

3、TP某井腐蚀情况

2013年11月22日,修井过程中7/8″抽油杆从第71根(井深范围600-1300m)开始接箍腐蚀严重,表面布满腐蚀坑,有黄豆粒大小;3/4″抽油杆本体腐蚀严重,大部分接箍断脱,接箍本体几乎腐蚀完全(井深范围1600-2600m)。同时,在起油管、抽油杆的过程中有大量土黄色、粘稠液体喷出,气味刺鼻。TP237H井抽油杆腐蚀状况,见图1。

本次取样位置为井深1300m处的抽油杆(包含接箍),材质35CrMo钢,抽油杆投用时间2012年2月4日,服役21个月。

4 TP某井腐蚀抽油杆腐蚀宏观、低倍分析

送检抽油杆及接箍受到了井下介质的严重腐蚀。抽油杆直径严重减小,由Φ20mm减至Φ15~16mm;抽油杆及接箍表面已被腐蚀的凸凹不平、面目全非,见图2。抽油杆及接箍被腐蚀到这样如此严重的程度,只有在强腐蚀介质中才能出现[1]。

5、TP某井腐蚀抽油杆金相分析

在抽油桿及接箍上切取横向金相样品,经预磨、抛光和腐刻后,在显微镜下观察[2]。

抽油杆的外表面形成了大量的腐蚀坑,外圆部分已经看不到整个圆弧状的边缘形貌;其金相组织为回火索氏体。

抽油杆的硬度HV0.1为272.2~299.1(HRC27.5~31.5)。

6、TP某井腐蚀抽油杆电镜扫描

在送检的抽油杆上取20mm长的一段并纵向剖开,选择有代表性的区域,进行扫描电镜形貌观察和元素成分能谱分析。

扫描电镜能谱分析表明:抽油杆表面主要由Fe、O、Na、Cl等元素组成,而且局部区域Na、Cl元素的含量很高。说明抽油杆表面有盐的富集。

7 分析与讨论

TP某井在2013年9月经注气、酸化后就发生了抽油杆的严重腐蚀并断脱。从抽油杆现场腐蚀状况及对抽油杆送检样品的各项理化检验分析来看,该井的酸化反排液(乏酸)对抽油杆产生了严重的腐蚀破坏。

TP某井注入的胶凝酸是以盐酸为主的酸液体系。典型配方为:20%HCl+2.0%HS-6高温缓蚀剂+2.5%JN-2胶凝剂+1.0%LH-5铁离子稳定剂+1.0%FB-1助排剂+1.0%PR-7破乳剂+0.5%JM-4粘土稳定剂。

TP某井抽油杆及接箍为低合金钢和碳钢,在酸性溶液中会发生严重的腐蚀破坏。其表面残存的大量Cl、Na等正是对该井进行酸化时注入的酸化液和盐水与其发生化学(电化学)反应后,所残留的物质。

8 结论

1、TP某井抽油杆的金相组织为回火索氏体,硬度HV0.1为272.2~299.1;接箍的金相组织为铁素体+珠光体,硬度HV0.1为206.0~228.3。

2、TP某井抽油杆及接箍受到了井下酸化后pH值很低的乏酸的严重腐蚀。

9 针对酸化返排液(乏酸)腐蚀问题的防治措施

1、酸化用剂配方、缓蚀性能严格把关。

2、施工设计要准确、精细。

3、作业施工严格按要求执行。

4、酸液返排时,现场施工人员可用pH试纸测试,如pH值小于6时,可从油套环空加入酸化缓蚀剂,最大限度地保护泵体和油管。

5、酸化后乏酸液应尽快排出,这样不但能缩短抽油泵、油管与乏酸的接触时间,减轻腐蚀,而且还能有效防止二次沉淀的产生。

参考文献:

[1]张清玉.油气田工程实用防腐技术[M].北京:中国石化出版社,2009.

[2]中华人民共和国国家质量监督检验检疫总局.GBT18590-2001:金属和合金的腐蚀点评价方法[S].北京:中国人民共和国国家质量监督检验检疫总局,2001:3-11.