新型低密度纤维板生产工艺研究

2019-09-10陈建新

摘 要:低密度纤维板开发及其应用研究能有效解决我国木材短缺的问题,但由于低密度纤维板密度低,板材物理性能要求较高,使生产工艺成为难题。为此,本文首先介绍了一种新型低密度纤维板的技术指标及热压试验,然后详细阐述这种低纤维板的生产工艺及纤维板专用胶粘剂生产工艺流程,以期为其他学者的研究提供借鉴。

关键词:低密度纤维板;生产工艺;热压试验

中图分类号:TS653.6 文献标识码:A 文章编号:1003-5168(2019)19-0044-04

Abstract: The development of low-density fiberboard and its application can effectively solve the problem of wood shortage in China. However, due to the low density of low-density fiberboard and high physical properties of the board, the production process becomes a difficult problem. To this end, this paper first introduced the technical index and hot pressing test of a new type of low-density fiberboard, and then elaborated on the production process of this low-fiber board and the production process of special adhesive for fiberboard, in order to provide reference for the research of other scholars.

Keywords: low density fiberboard;production process;hot pressing test

1 研究背景

木材是十分珍贵的资源。但从目前我国木材生产情况来看,依然处于十分短缺的状态,这直接影响下游中密度纤维板企业的发展。部分纤维板生产企业由于木材价格持续攀升而陷入经营困境。党的十九大报告中指出:“坚持人与自然和谐共生,必须树立和践行绿水青山就是金山银山的理念,坚持节约资源和保护环境的基本国策。”新时代,创新发展我国人造板工业,根本出路还在于探索走出低密度纤维板制造路子[1-4]。纤维板生产消耗主要有木材、胶料、添加剂及能耗等,降低木材消耗对降低生产成本具有举足轻重的作用。例如,生产密度为500kg/m3的板材比正常750kg/m3的板材降低木材、胶料等消耗25%,节约能源16%,提高产量20%,这样的轻质板材做成家具,可以节省运输成本,省工省力,便于拆装和摆设移动,且不易变形,很受人们的欢迎;同时,对我国林业的可持续发展也具有积极作用,每年将减少7亿m3枝桠材的消耗。生产低密度纤维板(LDF)在技术上还有不少难点,主要是:①由于板的密度低,内结合力和握钉力达到标准要求比较难;②板的密度低,组织比较松软,板面往往产生较多软层,即使砂光板面仍然粗糙。这种工艺一旦突破,将是纤维板生产史上的重大飞跃。

2 新型低密度纤维板技术指标及热压试验

首先,进行单因素试验,总结分析统计数据后,采用正交试验法,探讨施胶量、密度、热压压力、加热加压时间等因素对低密度纤维板材性能的影响。15mm厚低密度纤维板基本参数为:施胶量60kg,含水率9%~14%,密度450~650kg/m3,每毫米板热压时间为8~10s,热压压力2.8MPa。设计率密度分别为480、500、520、540、560、580、600g/cm3和620g/cm3,加热时间为170、180s和190s,加热温度分别为180、190、200、210、220℃和230℃,施胶量分别为8%、9%、10%、11%、12%和13%,含水率分别为8%、9%、10%、11%、12%、13%和14%。每组试验重复3次,得到的检测结果取平均值,如表1所示。

试验结果如下。①施胶量的大小对产品的性能影响较大,但当施膠量达到一定添加量后影响不显著,用12%施胶量压制出的低密度纤维板具有较佳的力学性能。②在一定范围内,低密度纤维板的含水率越高,对热的传导作用就越好,则产品固化程度越高,其力学强度就越好;当含水率超过14%时,板材制造困难,发生分层,当含水率为12%时,所产板的各项性能指标最佳。③低密度纤维板的密度越高,单位体积内的组织实质质量就越高,在同样用胶量情况下,纤维之间的相互胶合越好,其各项性能指标就越高。因此,在客户无特别要求下,选择密度为0.55~0.57kg/m3最佳。④加热温度的高低对低密度纤维板胶合强度没有明显的影响;在加热温度为200℃时,产品的各项性能最佳,当温度过低时,会导致胶粘剂不能完全固化,温度过高时则会使板材预固化层偏厚。

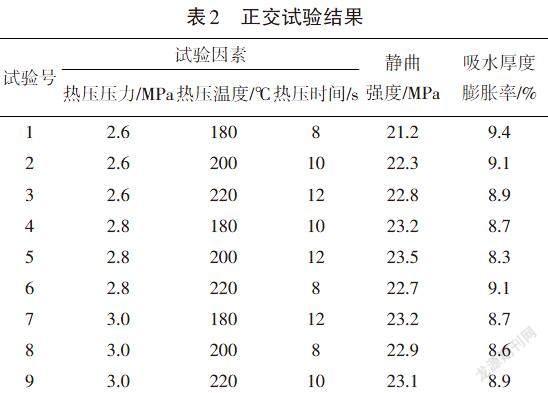

热压试验采用正交试验法,分别考虑热压三要素(热压压力、热压温度和热压时间)对低密度纤维板材物理、力学和化学性能指标的影响。在试验时,取热压压力分别为2.6、2.8MPa和3.0MPa;热压温度分别为180、200℃和220℃;热压时间分别为8、10s和12s。

通过热压试验可以得出以下结论:热压压力对低密度纤维板材静曲强度、弹性模量影响较大,对吸水厚度膨胀率影响较小;当压力小于2.8MPa时,低密度纤维板材的弹性模量等性能指标随着压力的增大而增强,当压力大于2.8MPa后,低密度纤维板材的弹性模量等性能指标随着压力的继续增大而减弱;随着压力的增大,吸水厚度膨胀率和静曲强度等性能指标逐渐增强,但当压力大于3.0MPa时,这些性能指标随着压力的继续增大而增强的趋势变缓。在试验的热压温度范围内,对于所研发的低密度纤维板,二次加压区热压温度对产品的内结合强度的影响较小。在满足纤维板生产芯层完全固化的条件下,板的内结合强度指标并不会随着加热板温度的变化而有较大变化,只会随着板密度的减小而降低。正交试验结果如表2所示。

通过正交试验的极差分析和方差分析,综合考虑热压三要素对低密度纤维板材各种性能的影响,从低密度纤维板材强度方面考虑出发,得出低密度纤维板材综合的较优热压工艺条件为:压力2.8MPa,温度200℃,时间12s。采用这一生产工艺可提高生产效率与降低生产能耗[1,2]。

热压是低密度纤维板制造的一道重要工序,对产品质量起决定性作用。在热量和压力的联合作用下,板坯中的水分汽化、蒸发、密度增加、胶粘剂固化、防水剂重新分布,原料中的各组分发生一系列物理和化学变化,从而使纤维间产生各种结合力,形成符合质量要求的纤维板制品。本课题对公司常规的中密度纤维板生产工艺进行自行改良,通过铺装热压工段生产工艺改进与优化,调整预压机的预压压力,使铺装好的低密度板坯具有较好的预压密实性,使产品进入压机后,排气顺畅。这种低密度纤维板热压工序的工艺参数为:热压温度为150~210℃,热压时间为60~100s,热压压力为0~2.8MPa,热压系数为6~10s/mm。热压工序在连续热压机内完成,分5段控制,热压温度也为五段控制,分别为(205±5)℃、(200±5)℃、(200±5)℃、(200±5)℃、(180±5)℃,热压采用高压-低压-中压的热压工艺。在热压过程中,板坯进入压机后,在第一段温度的作用下,热压压力迅速上升到最高压力2.0~2.8MPa;之后,随着第二段到第四段热压温度的下降,热压压力也平缓下降到最低压力0.1~0.3MPa;最后,在第五段温度的作用下,热压压力保持在0.5~0.8MPa,直到热压过程结束。整个热压过程,每毫米板热压时间为12s。

经国家人造板及林化工产品质量监督检验中心检测,本项目生产的15mm厚低密度纤维板产品所有的技术指标均达到预期目标,其剖面结构如图1所示。

3 新型低密度纤维板生产工艺流程

3.1 低密度纤维板生产工艺流程

3.1.1 备料、水洗工段。原料从原料堆场运至备料工段上料台,然后根据所需的尺寸切削成木片。之后,木片通过传动带进入木片仓。木片仓内的木片由料仓出料装置定量均匀出料后,经皮带运输机和除铁器送至木片筛选机筛选。合格木片经皮带运输机进入木片水洗系统,水洗后的木片经脱水螺旋分离后再进入(或由木片泵提升至)热磨系统木片预热仓预热。

3.1.2 纤维制备、干燥工段。木片在预热仓内由蒸汽预热至一定温度,使其温度与含水率趋于均匀,然后经进料螺旋进入垂直蒸煮器,在一定温度和压力下蒸煮软化。蒸煮后的木片经计量出料、螺旋定量出料后,由热磨及带状螺旋进料器送入熱磨机分离成合格的纤维,热磨纤维在磨体室内蒸汽压力作用下,经纤维喷管喷入干燥机干燥,干燥纤维含水率由干燥旋风分离器排气温度控制。纤维干燥的热源为烟气。热磨机启动阶段,纤维的质量及含水率不稳定,不能达到生产产品的要求。因此,通过三通排料阀排至起始分离器排出,此部分纤维送热油炉用作燃料。干燥纤维经旋风分离器与空气分离后,经防火螺旋运输机、纤维分选机和气力输送系统送入纤维料仓。纤维干燥系统设置了火花螺旋动输机,将着火的纤维排出生产线。

3.1.3 调施胶工段。调施胶系统由石蜡熔化及施加设备、胶料调配设备、胶料喷施设备组成。根据设定的各组分施加比率,熔融石蜡加入热磨机带状进料螺旋,脲醛树脂及其他组分加入纤维喷管。

3.1.4 铺装热压工段。纤维由纤维料仓出料装置均匀出料,经过气流风选机进行风选,去除粗纤维、纤维团等,然后送入铺装机铺装成均匀板坯,板坯经扫平装置刮去多余的纤维,使板坯更均匀。板坯运输线上设置板坯含水率测定仪,自动检测板坯含水率,并设板坯秤控制铺装纤维量和扫平装置的位置。板坯经预压、齐边、横截、金属探测后,经板坯运输机直接连续送入压机,在温度和压力作用下热压成板。

3.1.5 毛板处理工段。热压后的毛板连续出板,经横截锯锯成符合要求的大板后,经冷却板运输机进入冷却翻板机,冷却至70℃以下,由冷却出板运输机运出,堆垛到2.5~3m,由卫星定位小车运到中间贮存库贮存。经中间存放稳定处理的板垛用卫星定位小车送往砂光辊台,进入堆垛液压升降台。推扳机将板逐张送入砂光机辊台运输机,然后进入砂光机砂光。砂光线设置2台四头宽带砂光机,第一台用于厚粗砂光,第二台用于精砂,使砂光后的板厚度均匀、表面光洁。砂光后的板由横向辊筒运输机运出[3]。

3.2 纤维板专用胶粘剂生产工艺流程

低密度纤维板主要使用的胶种是脲醛树脂胶和三聚氰胺甲醛树脂胶,是由尿素和甲醛与三聚氰胺在催化剂、高温作用下合成的树脂胶。甲醛与尿素、三聚氰胺的摩尔比在1.4以下,尿素三四批加料,反应温度控制在75~95℃,反应液的pH为碱-酸-碱工艺。树脂的固化速度在170℃以上时,固化时间不超过1min。外观透明乳白色固体含量为47~65%,黏度(25℃)25~400cP,贮存期(25℃)2个月。

胶粘剂生产工艺流程如图2所示。

从图2可知,主要生产过程:制胶所需原料主要是甲醛溶液、尿素(固体)、三聚氰胺及各种添加剂,这些原料按照工艺要求所需配比,经过准确计量后在规定时间内投入反应釜内,甲醛溶液是通过甲醛泵输送至计量罐,然后添加至反应釜;尿素则通过人工投加至加料斗,通过螺旋输送至反应釜内。在反应釜内,根据制胶工艺进行升温或者降温控制,期间,还需要通过添加如片碱、甲酸等调节pH值。加热热源采用蒸汽,蒸汽通过管道输送至制胶车间。冷却采用循环冷却水,循环使用。制作好的胶水通过泵输送至胶池暂存,根据生产需要再次通过泵输送至车间,供生产所用。

关键技术为:使用三聚氰胺改性脲醛树脂胶粘剂,在纤维施胶工序中,纤维和胶粘剂的质量份比为10∶1.2~2,胶粘剂由按质量计的90%~99%的三聚氰胺改性脲醛树脂胶粘剂和1%~10%的三聚氰胺甲醛树脂胶粘剂混合组成(或一次按配比化合而成),并且三聚氰胺改性脲醛树脂胶粘剂中甲醛与尿素的摩尔比为1.2∶1,三聚氰胺甲醛树脂胶粘剂中三聚氰胺与甲醛质量比为0.9∶1。

3.3 新型低密度纤维板成本构成

新型低密度纤维板生产消耗主要有木材、胶料、添加剂及能耗等。在多年的刻苦攻关研发下,木材单耗水平从原来的1.7m3/m3以上下降到1.3m3/m3以下,能源消耗可降低16%以上。具体消耗情况如表3所示。

4 结论

现阶段技术条件下,较佳的新型低密度纤维板的生产工艺如下。

建议1:引进现代创新方法研究理论和方法,实现最终的理想结果,继续开发新型生产工艺,逐步降低产品密度。这不仅能发节约大量的资源和能源消耗,而且能降低产品运输费用,对我国林业产业的可持续发展具有重要的显示意义。

建议2:继续开发廉价适用的胶粘剂,并不断提高现有胶黏剂的技术指标,实现较低密度纤维板的制备。

建议3:提高设备的自动化程度和设备开机率,降低企业生产成本,提高产品附加值。

参考文献:

[1]王永闽,陈建新,吴祖顺,等.连续平压法生产低密度纤维板的工艺研究[J].福建林业科技,2014(1):9-13.

[2]杨越飞,叶新强,陈祖贵.高性能低密度纤维板热压工艺研究[J].中国人造板,2014(6):8-10.

[3]徐咏兰.中密度纤维板制造[M].北京:中国林业出版社,1995.

[4]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.中密度纤维板:GB/T 11718—2009[S].北京:中国标准出版社,2010.