基于超声波压接技术在汽车线束生产工艺中的研究

2016-11-15曹志良

曹志良

摘 要:汽车线束是汽车电气系统的神经中枢,其设计制造工艺的优劣直接影响到整个汽车电器系统的正常工作。电子和信息技术的发展,对汽车线束设计制造工艺提出了越来越苛刻的要求,尤其是对汽车线束传输信号的质量。因而,仅仅通过在汽车线束生产中采用诸如屏蔽线、双绞线、镀金端子等远远满足不了这些要求。事实上,超声波压接工艺也是提高汽车线束传输信号和输送电流质量的一大措施。

关键词:超声波 压接 汽车线束 生产工艺

中图分类号:TP39 文献标识码:A 文章编号:1672-3791(2016)06(c)-0054-02

汽车线束是汽车电路的网络主体,汽车正常工作的神经元。没有线束也就不存在汽车电路。传统的汽车线束是指由铜材冲制而成的接触件端子(连接器)与电线电缆压接后,外面再塑压绝缘体或外加金属壳体等,以线束捆扎形成连接电路的组件。

随着汽车电子产品和各种通讯设备进入汽车,对汽车线束传输的电信号的要求也日益苛刻。为应对这些高精度电压和信号传输的要求,传统的线束制造工艺上采用了一些特殊材料,比如双绞线、屏蔽线、镀金端子等。然而,在多数的电子控制设备和一些特殊信号上仍然显得无济于事,例如CAN控制器信号传输线路、安全气囊信号传输线路以及一些音频信号传输线路。现有的端子导线对压接工艺尽管采用了以上特殊材料,但在上述信号传输线路中,信号偶尔还是出现失真或较大衰减。

1 端子压接工艺的研究

采用传统压接工艺压接的汽车线缆,经解剖放大发现在铜丝与铜丝之间、铜丝与端子壁之间形成空洞[1]。传统汽车线束生产工艺采用铜材冲制而成的接触件端子(连接器)与导线压接,仅对电线铜丝进行简单挤压,使铜丝产生物理变形,这样就有可能出现铜丝变形不足,在端子与导线进行压接后,必然形成上述空洞,这些空洞的存在,是不可避免的。而这些空洞的存在,必然导致压接部位电阻系数增加,导电性下降,从而影响电流和信号的传输质量,进而影响其他电器及电子设备的正常工作。同时,线束制作过程中因压接引起的质量缺陷[2],必将导致使用耐久性降低,并且易发热产生高温,形成线束烧损质量隐患点。

2 超声波压接和端子压接工艺对比分析

超声波压接是通过电晶体功能设备将工频50/60 Hz的电频转变成20 kHz或40 kHz的高频电能,供应给转换器,转换器将电能转换成高频机械振动能,调压装置将高频机械能传至超声波焊接机的焊头。振动通过焊头传递到需要焊接的两个金属表面,两个金属表面相互摩擦形成热能使金属熔化,在短暂的压力下可以使熔化物在粘合面固化时产生强分子键,最终形成金属分子层之间的熔合,整个周期通常是不到一秒种便完成,但是其焊接强度却接近于一块连着的材料。而传统的端子压接是通过金属端子的U型部位对电线铜丝进行简单物理挤压,利用相邻铜丝之间的表面摩擦力来保证电线与端子之间的连接。

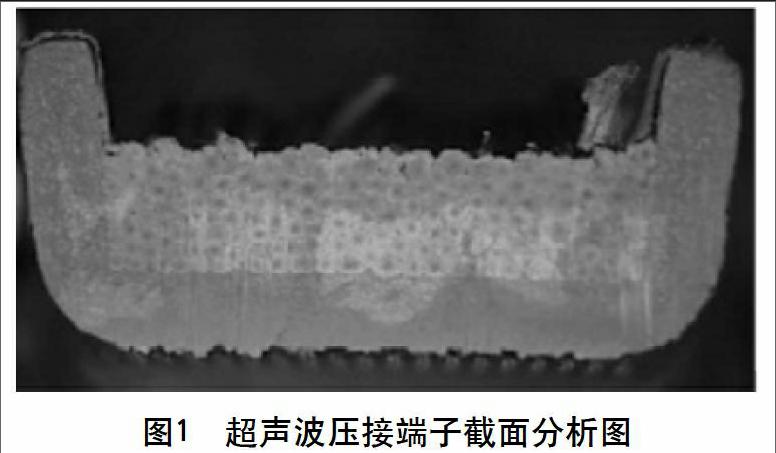

事实上,无论是经超声波压接的导线还是端子和导线,在压接处呈矩形状,无松散的芯线和断头或裂开的芯线;而且,导线没有弯曲,而是在自熔合处呈直线引出。超声波焊接是通过相邻金属表面熔化,形成金属分子层之间的熔合,相当于将相邻金属熔为一个整体,相比端子压接后相邻铜丝仍为独立金属个体而言,焊接部位的密实度更好,不会出现空洞。导电性好,电阻系数极低或近乎于零,有效提高了使用耐久性,不易发热,无质量隐患。如图1所示,为超声波压接截面[1]。

3 超声波压接和端子压接的试验数据分析

在进行压接处外观对比和截面分析基础上,笔者对两种压接工艺的导线进行了拉脱力和导电性能测试。测试分别选取了0.75mm2、4.0 mm2、16.0 mm2导线进行试验。试验方法和标准依据《QC/T29106-2004汽车用低压电线束技术条件》的要求进行,试验结果见表1[2]和表2[2]。

从表1可以看出,超声波压接和端子压接在拉脱力性能上,均可以满足使用要求,但由于压接工艺本身差异,端子压接截面往往出现空洞,芯线外漏、绝缘层破损等质量缺陷。

从表2可以看出,超声波压接比端子压接的电压降在同样条件下要低得多,因而对导电性能和信号传输性能比端子压接要优越得多。至少可以有以下3个方面的优点。

第一,解决端子压接形成的空洞,提高导电性能和整个电气系统的稳定性能[3]。

第二,减低因接触电阻引起的热量堆积[4],防止了线束局部温度升高和线束烧毁的质量隐患。

第三,防止了线束中导线受外界水分、灰尘、油气等不良因素影响而造成铜丝锈蚀、氧化,从而引起导电性能下降和信号传输失真。

基于上述研究,笔者认为对信号要求很高或电流较大的线路,在其端子与导线、导线与导线间的压接,采用超声波压接,对提高信号传输质量或电流输送能力是非常有效的,而且也可以提高汽车电气系统的稳定性。

参考文献

[1] 重庆长华汽车线束有限公司.超声波压接与端子压接对比分析报告[R].2010.

[2] QC/T29106-2004汽车用低压电线束技术条件[Z].2004.

[3] 秦明华.汽车电器与电子技术[J].北京理工大学出版社,2001.

[4] 德国BOSGH公司.译.汽车电气与电子[M].魏春源,等,译.北京理工大学出版社,2004.