气浮+接触氧化工艺在喷水织机废水提标改造中的应用实例

2019-09-09吴志平冀世锋

吴志平 冀世锋

摘要:本文针对目前喷水织机废水处理工艺存在的问题,提出了气浮+接触氧化的工艺组合,并结合工程实例介绍了工艺流程、处理效果、工程费用和处理成本,对今后此类废水处理工程的实施有较强的参考价值。

关键词:气浮;接触氧化;丙烯酸酯

中图分类号:X703 文献标志码:A 文章编号:2095-672X(2019)07-00-02

DOI:10.16647/j.cnki.cn15-1369/X.2019.07.014

Abstract:Air floating + Bio-contact oxidation process was developed to solve problems existing in current treatment of waste water from water jet loom. Detail process, treatment effect, project investment and treatment cost were introduced and it will be a good example for future similar project.

Keywords:Air floating;Bio-contact oxidation;Acrylate

太湖流域某镇是喷水织机集中区,区内有近10万台喷水织机,日排放喷水织机废水近30万吨/天,目前该镇喷水织机废水一般都采用加药絮凝-气浮法处理,处理出水CODCr在50~100mg/L左右。但是随着《太湖地区城镇污水处理厂及重点工业行业主要DB32/1072-2007 水污染物排放限值》的执行,气浮工艺明显达不到要求,该镇也积极寻找办法进行治理,如“气浮+砂滤”“气浮+活性炭过滤+超滤”等工艺措施,但不是因为处理效果达不到要求,就是因为处理成本高、膜污染严重等而使问题得不到彻底解决。

太湖地区某镇目前利用气浮法处理的喷织废水处理站有32座,其中有6座准备扩建改造,将大部分喷织废水进行提标改造,利用气浮+接触氧化进行处理,目前已经运行了一座规模4000吨/天的喷水织机废水处理站,效果良好。

1 废水水量水质

1.1 设计规模

废水水量以4000吨/天计。

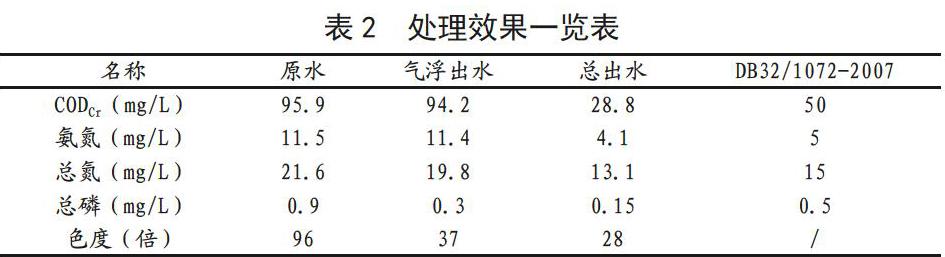

1.2 设计进出水水质

根据该镇水处理公司的资料及我公司实测,喷水织机废水进出水水质如下表1:

2 工艺流程和设计参数

2.1 工艺流程

喷水织机废水的主要污染物为废纱头、化学浆料(丙烯酸脂类)、润滑油等,每台喷水织机日排废水量约4m3左右,属中度污染水质。[1]

由于废水中含有废纱头及润滑油等物质,废水表面一层油花,所以采用气浮工艺,经过气浮处理后,废纱头及润滑油等几乎全部被去除,剩余的化学浆料是主要污染物。此类废水根据实际经验,在夏天时效果较好,出水在50~70mg/L,而冬季出水气浮效果较差,COD在100mg/L左右。而目前喷水织机使用的浆料多为以丙烯酸酯为主体的合成浆料。该浆料上浆时用氨水中和增稠,使丙烯酸浆料呈水溶性,以利调浆和上浆时应用。在浆纱机上,湿浆纱烘燥时氨气被挥发,在浆膜中的丙烯酸酯铵盐侧链变成羧酸,这种高分子酸的水溶性极低,使用中浆膜呈非水溶性,从而能承受喷水织机投纬时水滴的侵扰,浆纱的机械性能仍然保持良好,依旧能完美地进行织造。

在织造中部分浆料混入废水中,在气浮时会调节pH在碱性使得部分浆料溶解于废水中,这就是造成喷水织机废水气浮后COD还在100mg/L的原因,要使的这部分溶解性浆料去除,使用超滤、砂滤等物理方法仅能去除部分COD,且截留的浆料粘度大,造成滤料和滤膜的污染在所难免,膜的清洗也较难成功。而丙烯酸类浆料是单链的有机物,大部分也较容易生物降解,所以利用生物法是比较有效的方法。

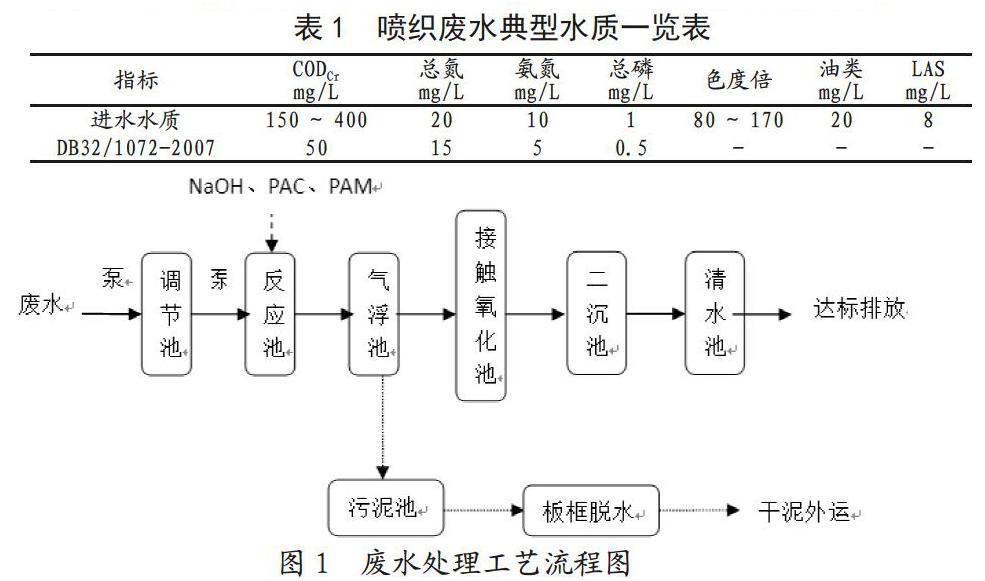

廢水通过水泵提升至调节池后,再提升进入反应池,首先进行加入氢氧化钠对pH 进行调节,调节后的废水自流入下一级反应池与混凝剂PAC 进行混凝反应,有效地去除SS及部份COD;然后再进入絮凝池投加PAM后搅拌后形成厚重的矾花,进入溶气气浮池利用气泡将废水中的悬浮物质浮起,刮渣机刮除浮沫去除废水中的废纱头、润滑油及胶体物质后,进入接触氧化池进行好氧微生物降解,由于进入接触氧化池中废水有机浓度较低,不利于生成活性污泥,所以在池中安装立体弹性填料,弹性立体填料有助于微生物粘附在填料上,使得接触氧化池中微生物及原后生动物的生长,污泥浓度增加,更好地去除废水中的有机物,废水重力流入二沉池沉淀后出水达标排放。

气浮池池、接触氧化池产生的污泥排入污泥池,污泥经污泥泵进入厢式压滤进行压滤,泥饼外运处置。压滤机压滤后的污水进入集水井再进行处理。其工艺流程见图1:

2.2 工艺特点

本工艺作为喷水织机废水处理的有效工艺,具有以下特点:

(1)气浮工艺是喷水织机废水的最佳预处理手段。气浮池去除废水中的悬浮物、油类、废纱头以及部分聚丙烯酸酯浆料等物质,减少后续处理的难度。由于喷织废水悬浮物较轻,又含有油类及废纱头,比重都较小,所以气浮是喷织废水处理的必须预处理工艺流程。

(2)气浮+接触氧化法替代国内常用的气浮+活性炭过滤、砂滤、超滤工艺。由于喷织工艺中所使用的浆料以聚丙烯酸酯类浆料为主,其在碱性条件下可溶解,而在酸性条件下形成,在浆膜中的丙烯酸酯铵盐侧链变成羧酸,这种高分子酸的水溶性极低,浆膜呈非水溶性。根据该浆料的此特点,在喷织废水中该浆料有部分溶解于废水中,溶解性有机物对于砂滤不能很好地进行截留,活性炭吸附又易于饱和,超滤容易造成膜的污堵,而采用接触氧化法可较好地去除溶解性有机物。

(3)采用弹性立体填料。庞浩然等曝气生物滤池针对喷水织机废水进行了研究[2],其研究喷织废水没有使用气浮进行预处理,而是直接进入曝气生物滤池,出水能达到污染物排放标准(GB18918-2002)的二级标准。本项目使用弹性立体填料相较于曝气生物滤池处理喷水织机,废水不易堵塞,不用反冲洗装置,操作运行维护简单,并且通过气浮预处理后再进入接触氧化池,出水效果更好。

(4)填料框架使用混凝土框架。本项目中弹性立体填料框架没有采用普通槽钢螺纹钢作为框架材料,而是在土建设计施工中使用混凝土梁柱作为填料支撑体系,安装简单,使用寿命长,不怕钢材被腐蚀,当检修时水池排空后,填料将槽钢、螺纹钢框架拉断散架的风险。

2.3 工艺参数

(1)调节池(原有利旧),钢砼结构,有效池容:1500m3,水力停留时间9.0h;附属设备:进水泵2台(一用一备),调节池风机2台(一用一备),电磁流量计1只,液位计3套;

(2)反应池(原有利旧),钢结构,与气浮池配套;配备设备:搅拌机4台,PAC计量泵2台,液碱计量泵2台,PAM自动泡药机1台,PH在线监测仪1套;

(3)气浮池(原有利旧),钢结构,成套设备,处理能力200m3/h;

(4)接触氧化池,钢砼结构,尺寸:6.0×12×5.5m/座,共四座;有效容积:1440m3;停留时间:8.6h;配备设备:风机2台,一用一备,风量15m3/min,风压0.06MPa,功率N=30kW,曝气软管600m;弹性立体填料1000m3;

(5)竖流式沉淀池,钢砼结构,尺寸:6.0×6.0×6.9m/座,共四座,表面负荷:1.2m3/m2.h;

(6)污泥池(原有利旧),钢砼结构,构筑物尺寸:15×15×2.0m;配套设备:1.5英寸气动隔膜泵2台;

(7)污泥脱水机棚,建筑物数量:1座;设备材料:60m2板框压滤机1台,功率3.0Kw,包括污泥加药装置1套;

(8)加药、风机房,数量:1座(分三个房间);平面尺寸:6.0×6.0m。

3 处理效果

3.1 污泥驯化

往生物接触池中共投放污泥,污泥来自当地印染废水处理厂生化池污泥,开通风机,对污泥进行培养,每天定时、定量向水解池中投加营养物质(糖、尿素、磷酸二氢钾等),进行闷曝。

综上,通过这一阶段的工作,生化池中微生物的接种、培养、驯化工作已经完成,污水处理站已完全能达到设计出水水质要求。

3.2 处理效果

系统调试完成后运转情况良好,设备运行正常,系统运行稳定,CODCr、氨氮、总氮和总磷均能满足排放标准的要求,具体数值如表2所示:

4 主要经济指标

该工程占地面积约1000 m2,工程运行费用有:

电费,电耗约1200kW·h /d,折合处理费用约0.225元/m3;

药剂费,工业液碱用量约200kg/d,PAC用量约800kg/d,PAM用量约8kg/d,折合处理费用约0.6元/m3;

人工费,安排4名操作工,按人均月工资为3000元计,折合处理费用约0.1元/m3;

合计运行费用约为0.925元/m3;年运行费用130万元;而增加的接触氧化池仅仅只有风机和水泵的电费没有药剂的投加,其中接触氧化池的运行费用为0.16元,但却将废水COD从100mg/L左右,降至40~50mg/L;

处理出水仅仅需要再增加一定的深度处理措施,即可回用,目前已有部分企业通过陶粒过滤器过滤后回用于喷水织机用水中。

5 结论

(1)针对喷水织机废水的特性,气浮+生物接触氧化工艺能取得较好的处理效果,且比较稳定;

(2)根據初步估算,此工艺的处理成本约为0.925元/m3;

(3)采用此工艺后,便于开展后续深度处理。

参考文献

[1]陈云根,周可英.进口喷水织机废水循环回用技术[J].能源环境保护,2005(01):49-50+59.

[2]庞浩然,李旭东,欧文韬,陈剑中,邱江平.曝气生物滤池对喷水织机废水BOD5去除效果的研究[J].上海交通大学学报(农业科学版),2009,27(05):516-519.

收稿日期:2019-03-04

作者简介:吴志平(1979-),男,汉族,硕士研究生,工程师,研究方向为水污染防治与水处理。