如何提高拉毛布染色的一次成功率

2019-09-06郁颂伟杜少波

郁颂伟,杜少波

(江苏省无锡市前洲印染有限公司,江苏无锡 214000)

绒类产品在生活中非常常见,有玩具绒、冬季服装内衬、老年床上用品等[1-2]。本公司主要有圈绒布和超柔绒2 大类产品。在实际生产中,客户对色差要求为4~5级时,经常遇到颜色较难控制的情况,现通过多年染整生产实践,总结如下。

1 色差测试

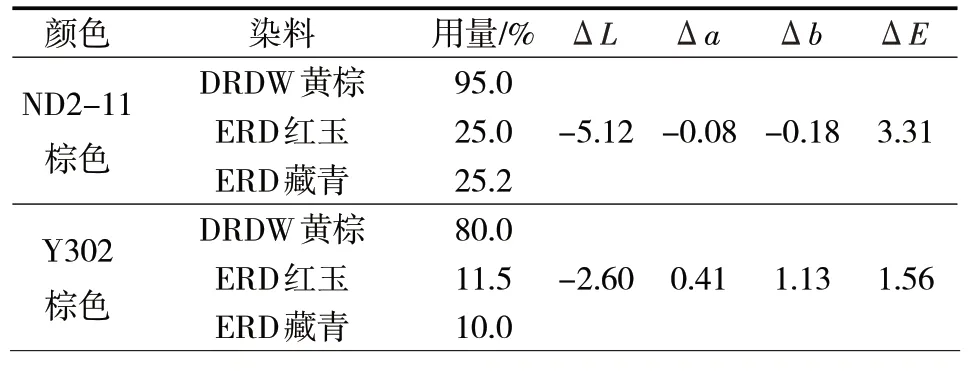

以圈绒染色样为标准样,拉毛后成品样为批次样,通过美国Datacolor SF600电脑测色仪测试,结果如表1。

表1 圈绒染色样与成品样色差表

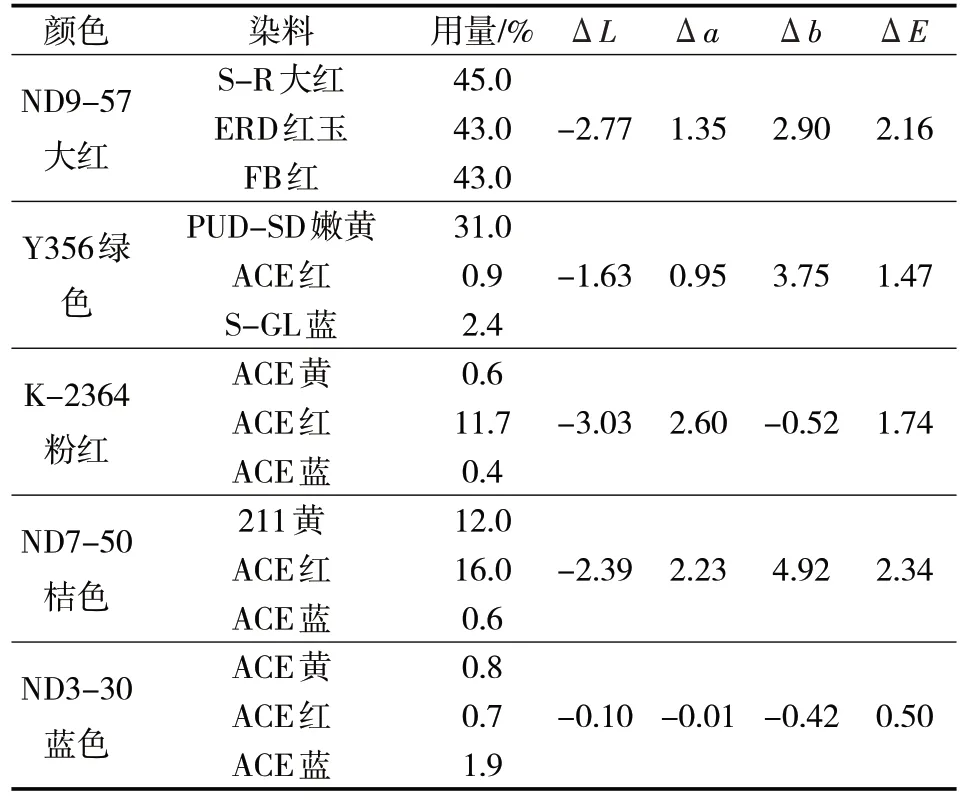

续表1

由表1可知,颜色越深,拉毛前后颜色深度变化越明显;拉毛后颜色明显变黄;浅色拉毛前后变化不大,色差可控。

2 生产过程中存在的问题

由于亮-2 圈绒颜色差异,轧染返工多,影响正常交货期,客户投诉造成了不良影响。圈绒是做了30多年的老产品,颜色难控制主要是由于染色打样是光板布,成品是毛布,经拉毛后颜色变深,色光差异大,同为单缸120 kg 一个颜色,而且工厂机型多,一个品种可能在O 型机、F 机、E 机、K 机等不同染缸中生产,相同配方不同机型无法确保染出的颜色相同。

3 解决方案

3.1 明确客户要求

明确客户要求的色差标准:亮-2圈绒色差不小于4.5 级。色差标准要客户和工厂统一:由于返单时间间隔较长,同时本身来样和成品大货有差异,下单时要重新带标准样以统一标准颜色。

3.2 小试

化验室做好复样并通过电脑测色仪监测半成品到成品颜色变化的数据,摸索总结变化规律;通过复样进一步确认工艺配方是否有问题,染料助剂要相对固定,充分利用好浅中深三原色。同时要考虑设备是否可以提供小的拉毛机,缩小小样手工起毛和大货成品起毛风格、颜色变化的差距。

3.3 中试

通过放米样,一匹中样,头缸放样,全流程跟踪。解决化验室到染缸现场的重现性问题,即减小小样与大缸样之间的色差。通过以上放样工作积累技术数据,为后面批量生产的调整积累从半成品到成品之间的数据资料。

3.4 实际生产

实现对生产过程的控制,改善缸差、管差和其他色差:(1)染色车间要做到5个统一,即浴比、pH、升温速率、染色温度和保温时间,压力表和温度计要按时校验。精确实施染色计划,染缸转色要合理安排机型,保持机型的相对统一。(2)后整理工艺的把控。定型机要注意深色转成浅色以及不同色泽之间的转换,减少转色色差,减小后整理助剂如柔软剂、三防助剂等带来的色变[3],减小左中右色差、前后头尾色差和单位面积质量变化引起的色差。(3)拉毛风格浓密统一,尽量减小拉毛对颜色的影响。

3.5 分工

翻单化验室对色人员一定要对准成品确认半成品染色样。轧染前作电脑测色评估,深度到时进行色光差异轧染,深度不到刚直接进缸复染[4]。技术部科长专门负责对染料助剂的基础研究工作,化验室主任负责色光不对的复盘、自查等工作。

3.6 注意事项

色光不对时要快速反馈,及时处理,不要堆积,防止耽误客户交期带来的不良后果。颜色不对是返工的主要原因,建议质量例会移至化验室,以便展开现场分析。由厂长亲自监督各部门进行整改和提案,杜绝相互推诿,各车间主任各负其责。

4 总结

小样必须努力模仿大生产中的各个环节、工序、方法及工艺条件,并在中试和大试中进行纠偏。对于一切可能导致色差的地方,努力坚持“以防范为中心”的策略。随着客户要求的提高,我们需要不断加强学习,不断提高自身的综合水平和素质,以问题为导向,加强生产管理,以技术与质量管理为主导理念,提高拉毛布颜色的一次成功率。