锂离子电池模组热失控传播的结构因素影响分析*

2019-09-05李顶根

王 骞,李顶根,李 卫,徐 鹏

(1.华中科技大学 中欧清洁与可再生能源学院,武汉 430074;2.华中科技大学 能源与动力工程学院,武汉 430074;3.海军驻大连426厂军事代表室,大连 116000)

0 引 言

锂离子动力电池具有能量密度高、循环寿命长等特点,推动电动汽车快速发展。然而电池热失控所引发的着火、爆炸等安全问题仍不可小视。明晰锂离子电池热失控的产热机理以及探究热失控在电池模组内的传播特性显得至关重要。

在热失控机理的研究方面,GUO等[1]建立了电池的电化学生热耦合三维模型,得到了热失控时的热量和不同维度上温度变化的特性。张明轩等[2]对针刺热失控进行试验和仿真分析,得出了热失控现象主要是隔膜失效后电化学放热所触发的结论。在电池模组热失控传播方面, LOPEZ等[3]通过实验分析电池的连接方式、保护材料等对热失控传播过程的影响,结果表明电池布置为树型的连接方式可以有效降低热失控传播发生的概率。FENG等[4]采用针刺来触发使用热阻连接的电池模组热失控,探究温度和换热系数等参数对热失控传导特性的影响,提出了通过增加换热系数和添加隔热层抑制热失控传播的方案。KIZILEL等[5]分析了在某一单体发生短路故障时,空冷模式下热失控扩散到所有模块中的电池单元,而使用相变材料热管理时,短路所形成的大量的热将很快被吸收,对热失控问题有很好的延缓和抑制效果。目前对电池热失控的研究主要在触发产热机理和冷却方式上,而对于模组内电池的排列结构,特别是多数量圆柱电池模组内热失控传播特性研究较少。

本文通过对电池热失控的数值分析,结合COMSOL软件,对锂离子圆柱电池模组建立三维热失控仿真模型,仿真分析电池模组内部单体排列特性(插排、顺排、电池间隙参数)对热失控触发时间和传播速率的影响。

图1所示为研究框架:①模型建立;②试验验证;③单体热效应分析;④模组热效应及传播特性分析。电池单体针刺试验和仿真相互印证了建立的电池单体热传播特性模型的理论基础,通过仿真的手段模拟所提出电池模组内单体排列顺序抑制热失控传播的有效性。

图1 研究框架Fig.1 The research framework

1 模型阐述

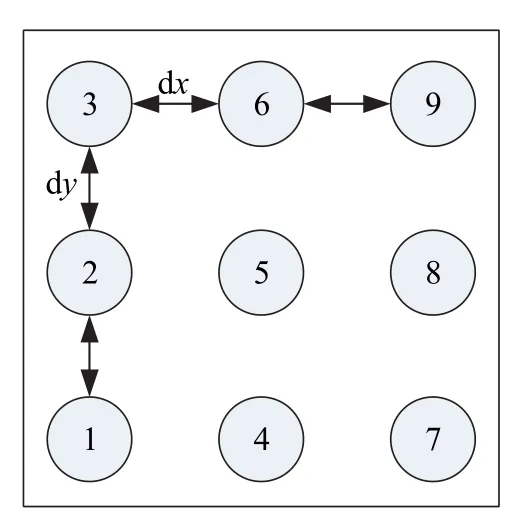

以18650圆柱电池模组为仿真研究对象,正极材料为锰酸锂,负极材料为石墨,额定容量为2.5 A·h,质量为48 g。电池模组内为3 × 3的电池单体排列结构,其外部为一个箱体,模拟在一定的密闭空间内热量的传递特性,其结构如图2所示。电池横向依次排序为1~9号电池,假设1号电池发生针刺,给以一个局部热源Q,模拟热失控开始时由于短路产生的焦耳热,进而模拟1号电池热失控。当1号电池发生热失控时,温度急剧升高,热量主要以热传导和热对流的方式向周围电池单体传递,进而触发模组内其他电池单体热失控,模拟电池模组的内部流场,方向从左到右,流速为0.1 m/s。电池的初始温度及环境初始温度均为25℃。

图2 电池模组内排列结构Fig.2 Structural arrangement within the battery module

1.1 锂离子电池热失控产热模型

当电池温度达到一个阈值时,电池的SEI等材料分解,进而引发一系列的分解发热反应。综合分析文献[3,6-7]和热失控反应机理,建立基于电池各组分的反应物浓度、反应速率和温度等因素的热失控的各副反应的数学模型,描述热失控状态下离子浓度的变化规律和温度演化特性。

热失控过程中电池总的产热量为各副反应产热量以及短路焦耳热之和[8-9]:

其中:Qs为锂离子电池在热失控过程的单位体积的放热功率,W/m3;Qsei为负极与电解液之间生成的SEI膜分解热,W/m3;Qneg为负极与电解液反应产热,W/m3;Qpos为正极材料与电解液反应热,W/m3;Qele为电解液分解热,W/m3。

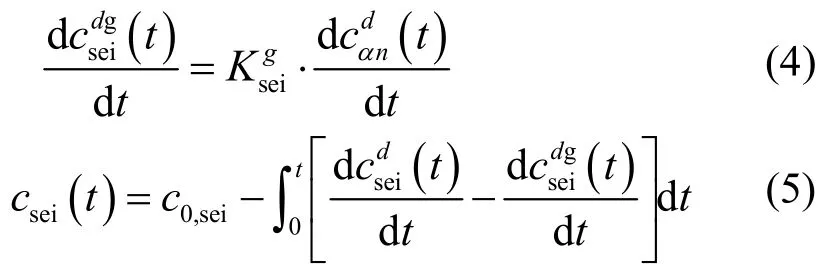

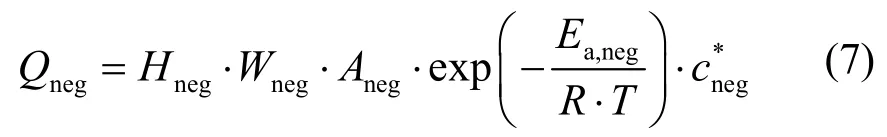

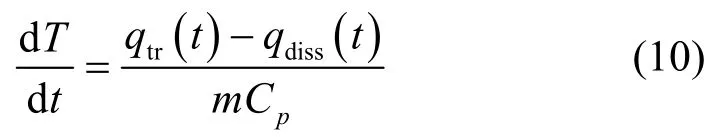

SEI膜分解反应的产热量取决于SEI膜热分解的速率以及相应的反应热。

其中:Hsei为SEI膜分解的反应热,J/g;Wsei为SEI膜的材料密度,kg/m3;Asei为SEI膜的频率因子,s-1;Ea,sei为SEI膜分解反应的活化能,J/mol;R为气体常数,R=8.314 J/(mol·K);T为开尔文温度,K;为SEI膜含量,其值用相对于负极中碳含量的无量纲数表示。SEI膜的分解速率由Arrhenius公式求取:

在热失控过程中同时存在着SEI膜的分解和再生,故:

其中:Hneg为负极与电解液反应的反应热,J/g;Wneg为负极材料膜的材料密度,kg/m3。正极与电解液反应的产热量及反应速率为:

其中:Hpos为正极与电解液反应的反应热,J/g;Wpos为正极材料膜的材料密度,kg/m3;Apos为正极材料的频率因子,s-1;Ea,pos为正极和电解液反应的反应活化能,J/mol;α为转化率。

电解液分解的反应过程都可由Arrhenius公式来描述,在此不再重复。得到电池在热失控过程中的产热量后,温度的变化为:

其中:m为电池的质量,kg;Cp为电池比热容,J/(kg·K);qtr(t)为电池产热率,W;qdiss(t)为电池散热率,W。

方程中的各参数见表1和表2。

表1 各反应中的化学参数Table 1 Chemical parameters in each reaction

表2 电池热失控模型相关参数初始值Table 2 Initial values of related parameters of thermal runaway model of the battery

1.2 锂离子电池传热模型理论基础

为降低模型的计算复杂程度,提高模型的实用性,假设:电池内部均匀发热;电池内部电解液流动性差,忽略内部换热。考虑电池的各材料厚度很薄,直接建模计算量太大且难以收敛,因此需对电池的密度、比热容和导热率进行均一化处理。热量在电池内部传递的控制方程为锂离子电池的能量守恒方程:

其中:ρ为电池密度,kg/m3;K为电池导热率,W/(m·K);Qt为一维电化学生热模型中的热源,W/m3。

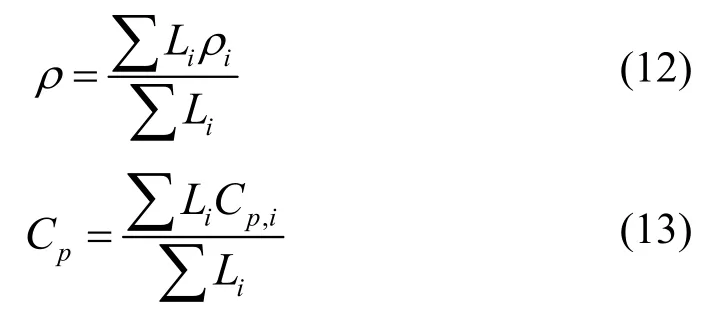

由于圆柱电池材料的厚度很小,且建模过于复杂,故对单体电池的热传导系数、比热容、密度等系数进行了平均等效,电池材料的密度和比热容的平均等效计算公式如下:

其中:Li为电池重复单元中各部分材料的厚度,cm;ρi为各部分材料的密度,kg/m3;Cp,i为各部分材料的比热容,J/(kg·K)。

由于电池三维模型中,厚度和长度方向导热率不同,分别采用以下平均等效公式[10]计算:

径向导热率

轴向导热率

其中:Ki为单体电池的内部各部分材料的导热率,W/(m·K)(i为x、y和z方向)。电池对流换热边界条件为:

其中:h为对流换热系数,20 W/(m2·K);T∞为电池周围空气温度,K。其各参数技术结果见表3。

表3 热物性参数Table 3 Thermal physical properties

2 仿真结果分析

在电池模组内,特别针对18650圆柱电池模组,电池的排列结构对电池热量的传递和温度的分布有着至关重要的作用。主要改变电池顺排、插排排列方式和电池间隙等参数,研究锂离子电池热失控状态下热量的传播特性。

2.1 单体电池热失控过程

以220℃(隔膜崩溃温度,且热失控已不可被阻止)作为热失控被触发的标准。图3为单体电芯热失控下各部分材料的放热量。分析发现,单体电芯从开始加速释放热量到材料本身的热量释放完仅用了30 s左右,即热失控从开始到结束,对于电池温度的上升特点,可以从热量的角度进行分析。

图3 各材料在热失控时的放热曲线Fig.3 Exothermic curve of each material when thermal runaway

从图3中可以看出,首先是SEI在第8 s开始发生分解反应,电池温度骤升大约在200℃左右(和材料本身性质相关)。这是由于SEI膜处于一种亚稳定状态,对温度非常敏感,在温度100℃左右就会发生分解反应,释放热量,同时也使得负极与电解液直接接触。其次,在第11 s左右,正极材料与电解液反应、负极材料与电解液反应以及电解液分解反应也依次被激发,释放出热量峰值达到了千万瓦量级,进而致使电池温度出现阶跃性的上升,发生热失控。

图4为所用1850电池单体针刺试验效果图,图5为针刺试验与仿真的热失控温度变化曲线。

图4 电池单体测试试验Fig.4 Battery unit test

图5 针刺试验与仿真的热失控温度变化曲线对比图Fig.5 Comparison of temperature change curve of thermal runaway between acupuncture test and simulation

分析上图可知试验与仿真结果的温度变化趋势基本一致,而且所触发的最高温度也相近,表明该模型的可靠性与实用性。需要指出的是,试验结果和仿真结果相比,热失控触发前期时间跨度上差距较长,主要原因是仿真模拟中针刺导致电池瞬间发生热失控,温度骤升,且对流换热边界条件设定较理想化;而试验中热量在一开始逐步释放,直至达到热失控阈值温度。模拟和试验的稳步变化曲线在时间跨度略有差别,但是二者反映的变化趋势保持一致,表明模型具有较高的准确性,较为真实地反映电池的热失控行为。

2.2 电池模组不同结构下的热失控传播特性

热失控传播定义为热失控从单体扩展到模组。采用热失控传播时间间隔作为评估热管理系统抵抗热失控传播能力的指标,即从一颗电池单体到另一颗单体热失控所用的时间间隔。对于模组热失控前期规定为模组内发生热失控的电池单体数量少于模组内单体电池总数量的一半,模组热失控后期为已发生热失控的电池单体超过模组内单体数量的一半。

通过COMSOL软件的模拟,可以得到模组内各电池在任意时刻的温度的状态。图6a为顺排结构热失控时各电池温度变化曲线,图6b为插排结构热失控时各电池温度变化曲线。

图6 顺排结构(a)和插排结构(b)的温度变化曲线Fig.6 Temperature change curve under the sequence structure (a)and the inserted sequence structure (b)

顺排结构电池模组中,从第一颗电池到整个模组热失控的时间大约为2 300 s,插排结构整个模组热失控所用时间为2 700 s左右,且相邻的电池先发生热失控。对比图6a和图6b的仿真结果可知:顺排结构电池热失控的顺序为1-4-2-7-5/3-8/9;插排结构电池热失控的顺序为1-4-2-7-5-8-9-6/3(-表示有明显的时间间隔,/表示触发时间几乎一致),插排结构延缓了热失控的传播速率是由于插排结构与顺排结构相比,散热更均匀。

顺排结构能够延长模组热失控传播的速率。模组内前期发生热失控的单体之间有较长的时间间隔,但在后期电池基本上同时热失控,这表明热失控的扩散在时间和空间结构上有一定的局部性,即在模组热失控前期,电池的排列结构特征对其传播特性影响较大,热失控触发时间间隔较长,但在模组热失控后期,特别是模组中最后发生热失控的电池,触发时间几乎一致。该特性为电池模组的结构设计以及电池系统预警方案的分级设计提供了有效的参考依据。

图7 插排结构电池模组热失控时的温度云图Fig.7 Temperature cloud diagram of the thermal runaway of the battery module under the inserted sequence structure

电池的温度云图如图7所示。由于流场的存在,在模组热失控后期,处于出风口位置的电池比进风口位置的电池温度上升更快,温度敏感性更强,因此在针对数量众多的圆柱电池模组进行热管理设计时,采用插排结构;出风口处的电池比进风更容易发生热失控。出口处的电池温度敏感度更强,温度上升更快等特性为增加电池模组局部冷却方案等提供有效的依据。

2.3 不同电池间隙下的热失控传播特性

针对电池间隙对电池热失控触发时间即扩散速度的影响,分别在电池模组的x方向上设置不同的间隙进行仿真分析,x方向上的间隙如图2中dx所示。不同间隙的各单体热失控触发顺序及时间结果如图8所示。

图8 dy =1 mm时,不同dx间隙的各单体热失控触发顺序及时间Fig.8 The sequence and time of thermal runaway of each unit with different dx distance when dy=1 mm

图8显示了y方向上的间隙dy为1 mm,x方向的间隙dx分别为0.0 mm、0.5 mm、1.0 mm、1.5 mm、2 mm时,电池模组内的各单体热失控触发顺序及时间。从图8中分析可得:当模组内电池单体的x方向的间隔小于0.5 mm时,电池热失控被触发的顺序为1-4-7-2-5-8-9-6-3;当x方向的电池间隔大于0.5 mm时,被触发的顺序为1-4-2-7-5-8-9-6-3。对比发现,增加电池间隔,热失控触发时间间隔延长。在模组热失控前期,电池间热失控的触发时间间隔较长,但随着热失控的电池逐渐增多,热失控扩散速率会逐渐加快,间隔变短。插排结构一旦热失控发生,仅改变电池之间的间隔并不能抑制热失控的发生,只是减缓热失控的传播扩散速率。

3 结 论

通过对锂离子动力电池模组建立了三维热失控扩散仿真模型,分析热失控传播特性与排列结构和电池间隙的关系,结论如下:

(1)与顺排结构相比,插排结构更能有效降低热失控的传播速率。

(2)电池模组热失控传播特性在时间维度上具有差异性。模组热失控越往后期,热失控扩散速率越快,热失控时间间隔越短,为预警系统设计提供了指导。

(3)增加不同方向上的电池间隙,均会使热失控触发时间后移,并不能抑制热失控的触发。

基于COMSOL MULTIPHYSICS软件搭建了圆柱电池模组的三维热失控传播模型,对比论证了电池单体热失控测试试验和模拟仿真结果的一致性,仿真研究了不同排列结构和电池间隙下的模组热失控传播特性,对电池模组设计具有一定的指导意义;另一方面,仿真环境对于实际工况中电池模组随温度升高出现明火、爆炸等因素对模组热传播特性综合影响的模拟有所不足,仿真尚未得到此方面因素的试验验证,根据仿真结果和实验条件,下一步将开展电池模组的试验研究。