PTA装置回流槽的缺陷分析与安全评定

2019-09-05陈文飞钱盛杰励柳波

高 星,王 杜,陈文飞,钱盛杰,邹 斌,励柳波

(宁波市特种设备检验研究院,浙江 宁波 315048)

1 问题描述

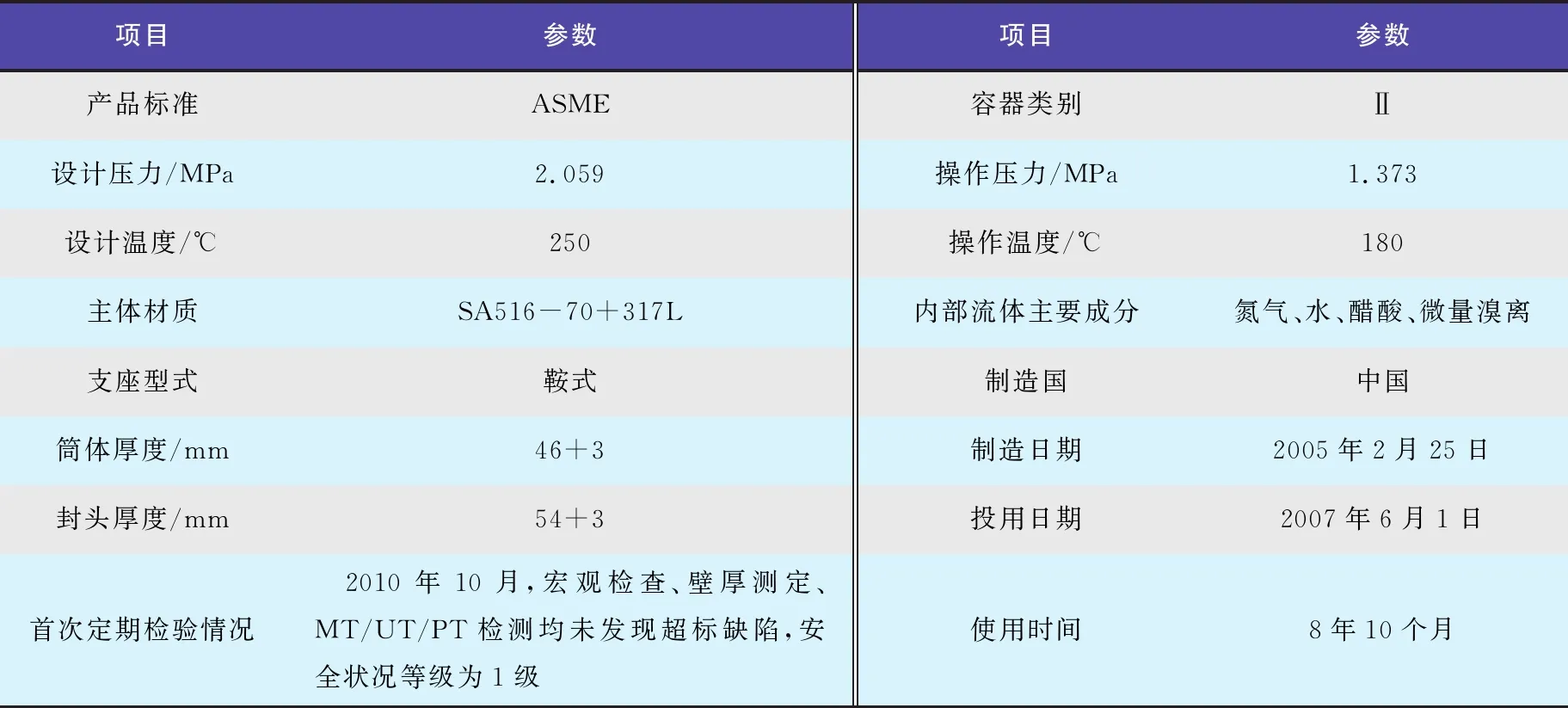

2016年4月对某大型石化企业PTA装置停车检修过程中,在回流槽(V-3225)液相区域内衬表面上发现大量点蚀坑,部分点蚀坑附近存在微裂纹。回流槽基本参数见表1。

在宏观检验中发现,回流槽内表面317L衬里层液位线以下部位筒体及封头的母材和热影响区密布点状腐蚀孔(见图1和图2),点蚀孔直径为φ1~2 mm,深约2 mm;而焊缝部位未发现腐蚀孔。

同时,在筒体区域,经宏观检验发现其应力腐蚀开裂情况明显弱于封头部位。根据应力腐蚀开裂三要素(即拉应力、腐蚀环境和敏感金属的存在)判断,二者腐蚀环境和敏感金属这两点都是一致的,唯一的区别在于拉应力。而相较于筒体卷制而言,封头在制造成形时,其折边位置往往存在较大的残余拉应力,更易发生应力腐蚀。检验结果恰好印证以上推论。通过渗透检测发现,部分腐蚀孔存在从孔中心向外呈发射状开裂的裂纹,如图2所示。图3为裂纹数码放大图片。图4为裂纹打磨0.2 mm后的照片。由图3和图4可见,该裂纹的开裂深度较深。内衬的损坏程度(尤其是应力腐蚀裂纹扩展深度)对容器的安全运行至关重要。为了便于企业对裂纹缺陷进行监控与维修,采用相控阵技术从容器的外表面检测出内衬的复合情况,诊断内衬中裂纹的扩展深度,进而判断裂纹是否已经开裂至基材。

图1 宏观检验发现缺陷分布情况

图2 渗透检测发现的密布点蚀孔

表1 回流槽的主要参数

图4 裂纹打磨0.2 mm后

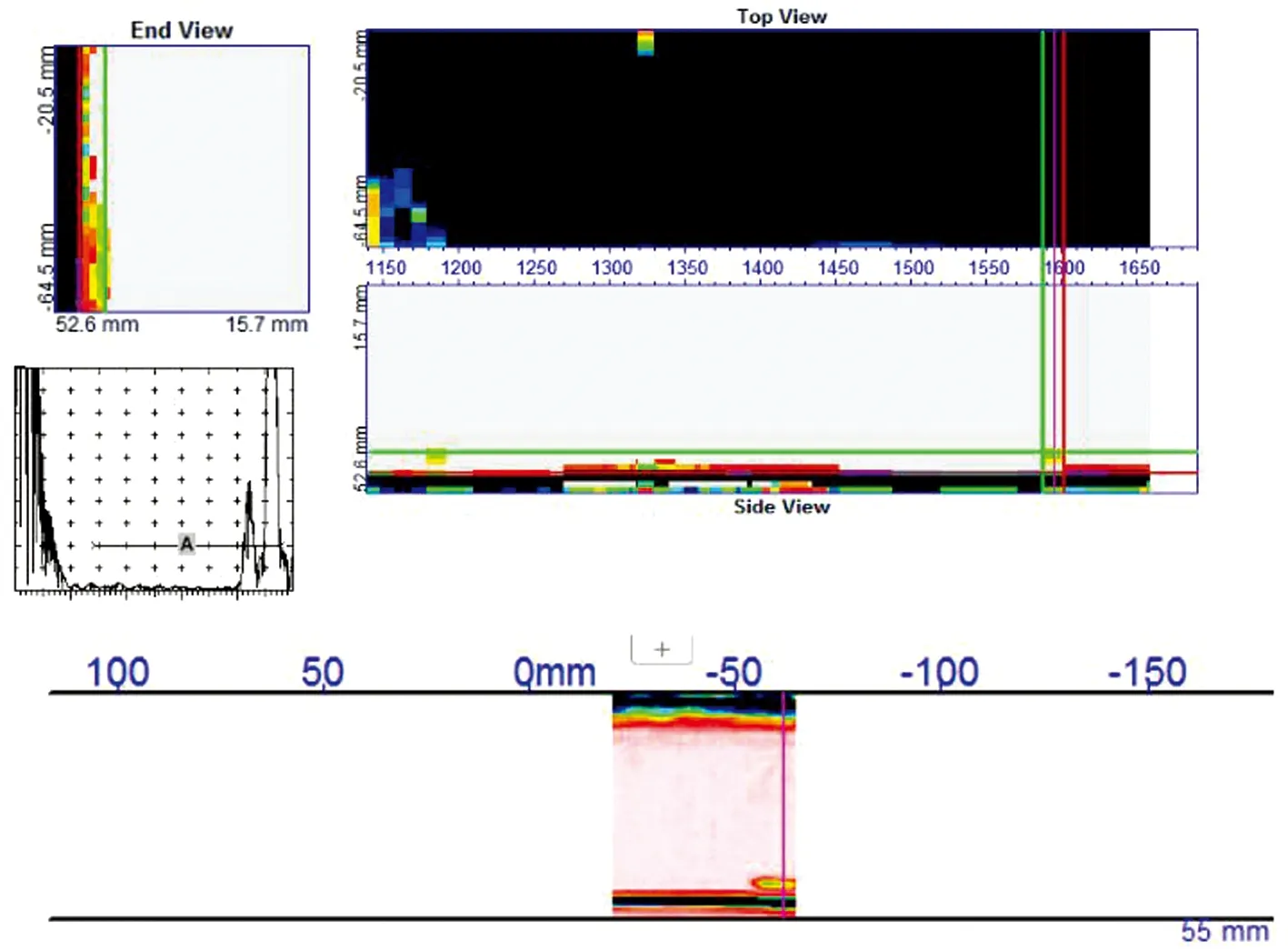

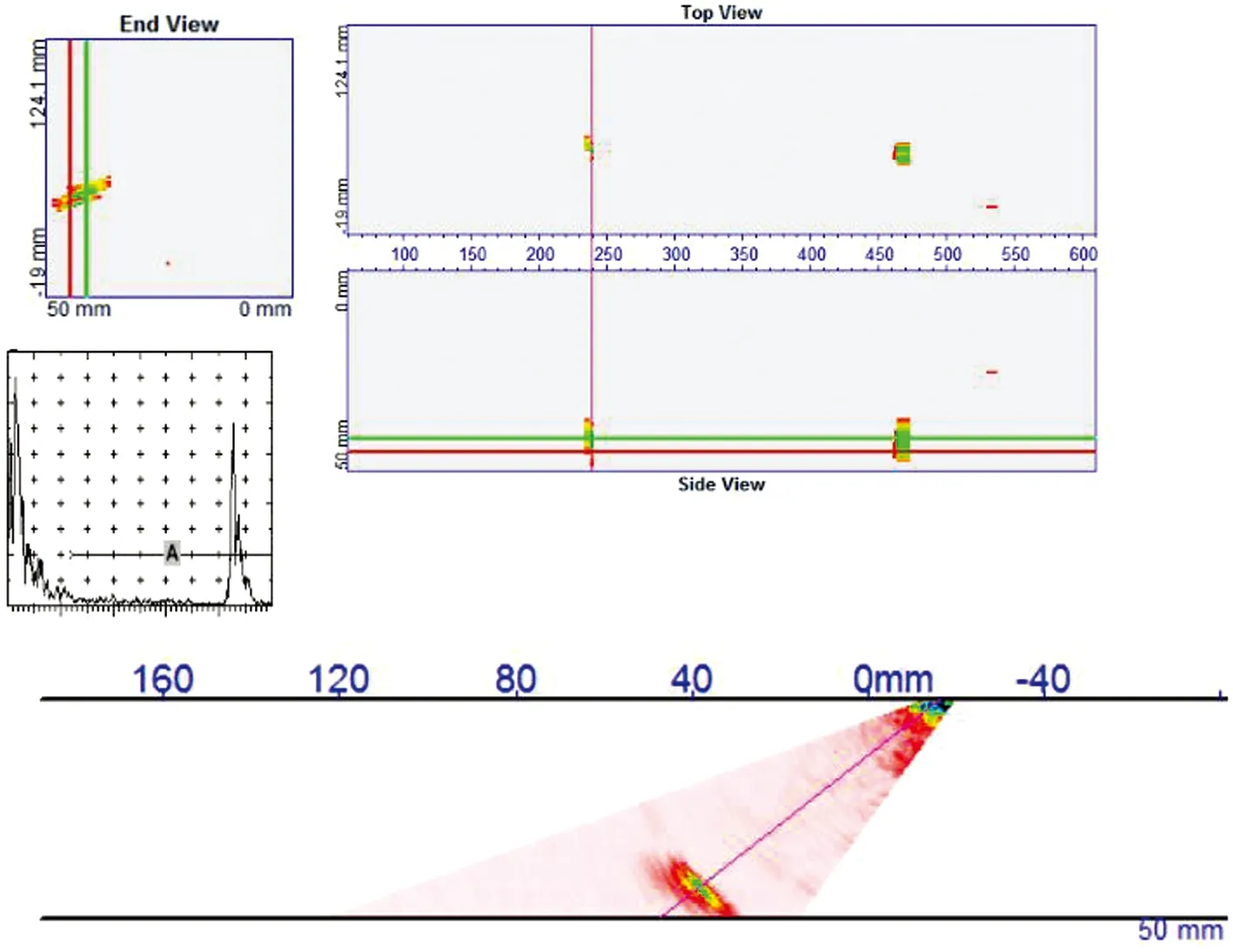

相控阵超声检测技术已广泛应用于医疗、压力容器、石化工业、航空航天等领域,成为无损检测技术的重要组成部分。它具有快速、直观、高分辨力、定量精确、无辐射危害等优点【1】。图5所示为相控阵检测部位。垂直入射线性扫查时(见图6),探头沿着网格进行横向或者纵向扫查1次;斜入射扇形扫查时(见图7),探头沿着网格横向和纵向2个垂直方向分别扫查2次。采用此种扫查方法可以实时快速地检测出缺陷且能较好地保证缺陷的检出率。

图5 相控阵检测部位示意

图6 相控阵垂直入射线性扫检图像

图7 相控阵斜入射扇形扫查图像

采用相控阵超声(PAUT)从外壁对回流槽的气液分界线及以下部位(包括筒体和封头)的母材进行检测诊断。垂直入射线性扫查和斜入射扇形扫查均发现内壁不锈钢复合层存在较多缺陷。在之前已对该容器的缺陷部位进行修磨挖补,故相控阵发生这些缺陷的埋藏深度为41.9~48.3 mm,自身高度为7.1~0.7 mm(修靡挖补后的高度),性质为不锈钢复合层中的凹坑或裂纹缺陷,最深扩展至不锈钢复合层与碳钢基材之间爆炸复合的结合区[(44±2)mm范围],尚未进一步扩展至碳钢基材。此外还发现碳钢基材内存在部分缺陷,埋藏深度为38.1~41.6 mm。这些缺陷并非从内壁不锈钢复合层缺陷扩展而来。缺陷分布情况详见图6~图7。建议从该容器外壁定期对上述缺陷进行相控阵检测,监测不锈钢复合层内缺陷的扩展情况。

为研究裂纹形成原因,对腐蚀孔处裂纹进行金相检验,发现裂纹尖端微观呈明显的树枝状,且同时存在沿晶与穿晶开裂(见图8和图9)。

图8 树枝状裂纹的金相照片(100×)

图9 沿晶与穿晶开裂裂纹的金相照片(100×)

2 缺陷分析和损伤模式识别

2.1 工艺流程

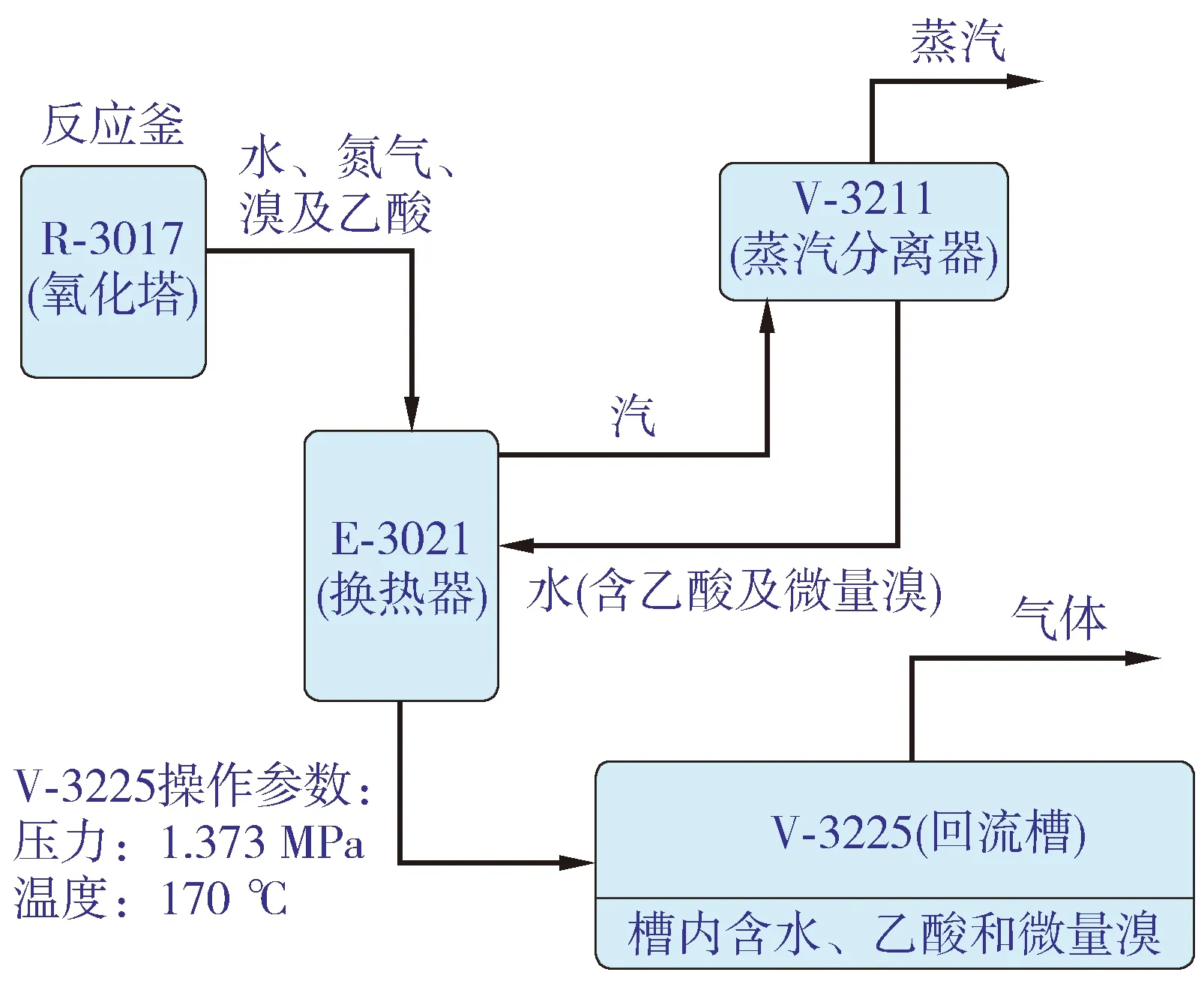

由于回流槽在上一个定检周期未发现腐蚀孔及腐蚀孔开裂,因此可以确定,缺陷是在使用过程中产生。为分析缺陷成因,必须对设备使用状况和生产工艺方向进行研究。通过与装置工艺员进行交流以及查阅资料发现,回流槽流程前端容器(反应釜R-3017)的催化剂中存在溴离子,且微量溴离子会随物料进入回流槽中,使物料呈酸性。从简易工艺流程(见图10)可见,反应釜出来的物料经换热器(E-3021)冷却后进入回流槽。

图10 工艺流程

2.2 腐蚀孔的损伤模式识别【2】

从工艺流程可知,R-3017催化剂中的溴离子介质会随工艺流程进入回流槽 V-3225, 而内部采用300系列不锈钢衬里,基于实际使用工况, 极易产生“盐酸类腐蚀”。溴元素与氯元素化学性质很相似, 在元素周期表中属于同一族元素——卤族元素。在这一族元素中,化学性质由强到弱依次为:氟—氯—溴—碘—砹。虽然在GB/T 30579—2014《承压设备损伤模式识别》中并未提及有关于溴化物及溴离子的损伤模式机理,但是鉴于其与氯元素的化学性质较为相似,且现场宏观发现腐蚀孔的形貌特征也很相似,可以明确此损伤模式为氢溴酸腐蚀。查阅并整理资料可知:氢溴酸腐蚀损伤描述及损伤机理为金属与氢溴酸接触时发生的全面/局部腐蚀。

Fe+2HBr→FeBr2+H2

这类腐蚀的敏感材料包括碳钢、低合金钢、奥氏体不锈钢和铁素体不锈钢。损伤形态如下:1)碳钢和低合金钢表现为均匀减薄,介质局部浓缩或露点腐蚀时表现为局部腐蚀或沉积物下腐蚀;2)奥氏体不锈钢和铁素体不锈钢表现为点状腐蚀,腐蚀可形成直径为毫米级的蚀坑,甚至可发展为穿透性蚀孔。

2.3 腐蚀孔边缘开裂的损伤模式识别

氢溴酸腐蚀损伤形态仅表现为腐蚀孔,那么现场检验发现部分腐蚀孔开裂又是什么原因导致的呢?第3节缺陷处理之前回流槽材料发现其筒体及封头采用SA516-70+317L的复合材料,壁厚分别为(46+3)mm和(54+3)mm,复合材料的制作工艺导致,3 mm厚的317L内衬板中必然存在残余内应力,同时在原有氢溴酸腐蚀作用下的腐蚀孔处溴化物溶液浓度不断增加,最终导致产生溴化物应力腐蚀开裂。

通过查阅资料发现溴化物应力腐蚀开裂的机理如下【3-5】:溴离子易吸附在金属表面的钝化膜上,取代氧原子后和钝化膜中的阳离子结合形成可溶性溴化物,导致钝化膜破坏:破坏部位的新鲜金属遭腐蚀形成一个小坑,小坑表面的钝化膜继续遭溴离子破坏生成溴化物:在坑里溴化物水解,使小坑内pH值下降,局部溶液呈酸性,使金属腐蚀,生成多余的金属离子,为溶剂量蚀坑内电中性,外部的溴离子不断向坑内迁移,使坑内溴离子浓度升高,水解加剧,加快金属的腐蚀;如此循环,形成自催化,向蚀坑的深度方向发展,形成深蚀孔,直至形成穿孔泄漏。

对于此类腐蚀,奥氏体不锈钢属敏感材料;而铁素体不锈钢和镍基合金的耐溴化物开裂能力强于奥氏体不锈钢。

其损伤形态如下:

1) 材料表面发生开裂,无明显的腐蚀减薄;

2) 裂纹的微观特征多呈树枝状,金相检验可观察到明显的穿晶特征,但对于敏化态的奥氏体不锈钢,沿晶开裂的特征可能更加明显;

3) 垢下易发生水解和溴离子浓缩,有时可在垢下观察到此开裂。

3 缺陷处理

通过以上分析可知,如果工艺不改变,300系列不锈钢无法承受溴化物导致的腐蚀及开裂工况,而焊缝处使用C276材料却能够抵抗此类工艺工况。实际宏观检验情况也验证了这点。如需继续使用,必须更换C276级别抗腐蚀内衬。但由于企业生产需要,本次停工时间短,采购C276板材不仅价格高,且周期长。经商议,对缺陷做以下处理:

1) 将封头上的点蚀坑及封头与筒体连接环焊缝的筒体侧200 mm范围内的点蚀坑全部打磨消除,确认是否存在内衬腐蚀穿孔现象并记录;

2) 将筒体其余部位直径较大的点蚀坑打磨消除,确认是否存在内衬腐蚀穿孔现象并记录;

3) 对筒体其他部位进行腐蚀孔深度抽查,确认是否存在内衬腐蚀穿孔现象并记录。

在确认所有打磨及抽查的腐蚀孔都未发现内衬腐蚀穿孔后,采取如下处理:

1) 对回流槽的液相区域,在原317L的基础上再加衬3 mm厚的316系列板,以隔绝介质对原317L板的腐蚀。

2) 考虑到腐蚀孔未完全消除,不能100%确保承压的基材未发生腐蚀减薄,故针对腐蚀孔开展安全评价。

3) 企业应保持运行工况稳定。为降低设备的潜在风险,使用单位应严格控制反应器温度和压力以及其他工艺参数的稳定,尽量避免操作温度和压力的波动和以及超温、超压运行。

4) 更换更高系列的抗腐蚀内衬材料。企业及返修单位应加强对基体和复合层完好性的检验,尽早更换符合此工艺要求内衬材料。

3 合于使用评价

基于本次检验和分析结果,回流槽的内衬表面缺陷主要由氢溴酸腐蚀和溴化物应力腐蚀引起。根据缺陷现场处理情况可知,封头及封头与筒体连接环焊缝的筒体侧200 mm范围内不存在内衬穿孔现象。虽然将筒体其余部位直径较大的点蚀坑打磨消除,未发现内衬腐蚀穿孔,但并不能排除其余未打磨点蚀坑存在已腐蚀穿透内衬的情况。若内衬已被腐蚀穿透,介质势必会对基材发生腐蚀。在原317L的基础上加衬316系列板,可将介质与原317L内衬隔离,在一定程度上能减缓介质对基材的腐蚀。

在返修单位对该容器进行全面的消缺处理后,现假设有部分点蚀坑已穿透内衬,对回流槽筒体发生了一定腐蚀。根据检验结果,壁厚测定未发现减薄,保守地假定基材厚度为43.0 mm,腐蚀速率为1.02 mm/a,预计下一个检验周期为1 a,减去1倍腐蚀减薄量后的壳体计算壁厚为:

Bs=43.0-1.02×1=41.98 mm。

根据GB 150—1998《钢制压力容器》(现标准更新为GB/T 150.1~150.4—2011)式(5-1),在操作工况下筒体所需最小壁厚:

δ=P×Di/(2[σ]tφ-P)

式中,P=1.373 MPa,Di=5 500 mm,[σ]t=160 MPa,φ=1.0。计算得出δ=23.7 mm。

因此,在目前设备不存在壁厚损失>18.28 mm(41.98 mm-23.7 mm)的腐蚀减薄且新内衬不出现腐蚀穿透的前提下,设备能安全运行1 a。

5 相关启示、体会和对策等

对该回流槽的全面检验发现,此设备存在明显氢溴酸与溴离子应力腐蚀开裂,经过对整个检验过程的梳理总结,得出以下几点关于氯与溴元素损伤的检验要点:

1) 重视检验之前的资料审查工作,注重检验方案制定。检验工作应注重对设计、工艺资料的严格审查以及与使用单位相关人员的充分沟通交流,了解待检设备实际工艺状况及使用情况,准确分析待检设备可能的损伤机理及失效模式,使根据分析结果制定的检验方案更具针对性。检验工作应做到有的放矢,检测有重点,检验有重心。

2) 提高宏观检验在定期检验中的地位。对于有应力腐蚀开裂倾向的设备应尽量要求开罐对内、外表面进行全面的宏观检验,尤其应注重外观检验。宏观检查是对溴元素损伤的有效方法,因此检验之前的准备工作一定要为这项检查提供方便(比如脚手架应搭建到位),检测部位如有保温应全部拆除;对衬里等重点部位的检验应做到全面细致。

3) 注意检验方法。宏观检验时,对于氯与溴元素引起的奥氏体不锈钢应力腐蚀开裂正面目视很难发现轻微的腐蚀坑与裂纹,这时如采取用手电贴着筒壁照射的方法,且将肉眼靠近金属表面细致地观察会更有效果。必要时可对怀疑部位进行渗透检测,这对发现细小的腐蚀坑与裂纹有一定的帮助。

4) 类似环境工况下的设备检验启示。根据检验结果可知,即使氯与溴元素含量非常低,其对奥氏体不锈钢的腐蚀仍极易发生。因此,对含奥氏体不锈钢的容器的检验,需尽可能细致地查阅相关的工艺参数,特别是对卤族元素含量的监测数据,有针对性地检测卤族元素对奥氏体不锈钢的损伤。

应根据应力腐蚀开裂的三要素合理设计容器结构,减少应力集中。对处于应力腐蚀开裂环境下的设备(含对应力腐蚀开裂比较敏感的材料),建议在设备成形后,进行整体消除应力热处理,这对抵抗应力腐蚀是一种有益的选择。 当然,根本的解决途径还是选择抗应力腐蚀的材料。

5) 刨根问底,综合应用多种技术,服务企业需求。检验过程中如发现缺陷,可临时增加金相控针检验、进行合于使用评价等还可采用临时衬里贴板等修复方法进行补救,做到对缺陷成因和损伤模式吃准吃透,同时满足企业生产运行需求。