发动机缸体斜油孔加工专用机床设计*

2019-09-05肖铁忠

李 卉,肖铁忠,黄 娟

(1.天津市职业大学 机电工程与自动化学院, 天津 300402;2.四川工程职业技术学院 四川省装备制造业机器人应用技术工程实验室,四川 德阳 618000)

0 引言

发动机缸体是汽车动力总成的重要组成部件之一,其各项精度直接决定着汽车动力总成的品质[1-2]。目前,针对发动机缸体的加工生产线,主要存在两种模式[3-4]:一是全是由加工中心组成的“柔性”生产线,二是由加工中心+专用机床组成的“刚柔混合”生产线。前者由于专用度不够,要想达到大批量生产,某些关键工序需投入多台设备用以提高生产节拍,达到企业生产纲领需要[5-6];后者是在某些关键工序中使用专用机床,既保证产品质量,又满足大批量生产效率要求[7-8]。经市场多年生产验证,在大批量生产中,“刚柔混合”生产线因具有高效率、高精度而更受企业欢迎[9-11]。本文所生产的发动机缸体年生产纲领为25万件,属于大批量生产,企业前期采用“柔性”生产线,由于关键工序受限,设备投入大,生产成本居高不下,因而选择生产线改造,即在关键工序上设计专用工艺与装备,以满足生产需要。缸体斜油孔加工即是其中一环,通过改造,提出了一次装夹同时完成5斜油孔加工的工艺与装备方案,并设计了专用机床结构,实践表明,新设计的工艺及装备既满足了企业大批量生产生产节拍要求,又保证了产品的精度及合格率要求。

1 工件加工难点分析

缸体斜油孔的加工工艺要求如图1所示,由图1可知,缸体上共有5个直径5mm深度67mm的斜油孔需要加工,其深径比为13.4,主要工艺要求如下:11各斜油孔中心轴线间尺寸精度为72±0.2mm,表面粗糙度要求Ra=6.3μm;22各孔中心轴线与水平面呈48°56′角度;33生产线上单台专用设备生产纲领要求达到25万件/年以上,合格率达到99.9%以上;44实现除人工上下料之外的所有加工自动化。

由前述要求可知,缸体斜油孔加工过程中需要解决如下问题:11提高生产效率。需设计合适的工艺,满足生产节拍需要;22降低废品率。由于是在圆弧面上钻孔,在起钻时很容易引偏,导致废品率过高,需要设计相应的工艺及结构尽可能降低废品率;33降低加工过程中窜孔率。斜油孔的深径比达到13.4,加工时由于刀具强度不够,很容易出现窜孔及断刀现象。

综上所述,要达到企业要求的生产节拍及合格率要求,难度较大。

(a) 主视图

(b) 左视图 图1 零件加工要求示意图

2 工艺方案设计

斜油孔是发动机缸体加工的关键工序之一,斜油孔是连杆与曲轴间润滑油的通道,不允许窜孔或打偏,否则工件将直接变为废品。目前,企业基本采用加工中心对此工序进行加工,主要存在加工效率低、产品废品率高、人工成本高及设备投入大等问题。故本文提出了一次装夹同时完成5斜油孔加工的工艺方案,工艺方案如图2所示,具体工艺过程如下:循环加工时,将工件按图示位置的姿态在左夹具体内正确定位夹紧,使斜油孔中心轴线与水平面呈48°56′夹角;右夹具体上设置活动钻削导向模板,钻刀在导向模板作用下在轴承座曲面上正确起钻,同时,在右夹具体右端设置两根导向杆对导向钻模板及主轴箱进行导向,在此双重导向机构作用下,主轴箱拖动5根主轴同时完成5斜油孔的钻削加工。此工艺除人工上下料外,其余均为自动化。

1.左夹具体 2.夹紧机构 3.工件 4.刀具 5.导向模板 6.右夹具体 7.主轴箱导向杆 8.导向限位套图2 斜油孔加工工艺方案

3 专用机床结构设计

3.1 整体布局方案

通过对现有工艺及设备的优缺点分析可知,现有设备主要存在起钻引偏、钻削过程断刀、加工效率低等缺点,故本文提出了一次装夹同时完成5斜油孔加工的工艺方案。同时,通过对上下料、导向、精度要求、生产效率等的综合考虑,确定了如图3所示的整体布局方案,解决了起钻引偏及加工过程断刀的问题,机床实物见图4。

机床采用卧式结构,主要由夹具系统、钻模导向系统、主轴箱、数控滑台及床身等组成。为了防止加工时振动相互传递影响加工精度,将左夹具体、右夹具体及床身做成3个相互独立的模块;工件置于左夹具体上,对工件进行正确定位及夹紧,并保证斜油孔角度要求;机床的最右端设置床身,其上安装移动数控滑台,数控滑台由伺服电机驱动,数控滑台上设置5轴主轴箱,每根主轴拖动一把钻刀;右夹具体置于左夹具体与床身中央,上端(图3俯视图)设置一根固定导向杆,下端设置一根活动导向杆,导向杆上设置活动钻模板;活动模板前端设置5个钻刀导向套,对钻刀进行导向及增加强度。

(a) 机床主视图

(b) 机床俯视图1.左夹具体 2.工件 3、14.钻刀 4.活动钻模板 5.右夹具体 6.弹簧 7.主轴箱导向杆 8.导向套 9.主轴箱 10.主轴电机 11.数控滑台 12.床身 13.伺服电机 图3 机床布局方案

3.2 导向系统设计

在企业前期生产线上,针对发动机缸体的加工基本采用数控加工中心,而在斜油孔加工工序上,主要存在如下问题:一是在圆柱面上起钻,没有相应的导向机构,很容易引偏,从而出现窜孔及打偏现象;二是由于斜油孔深径比达到13.4,缸体为灰铸铁,硬度相对较高,加工时刀具很容易出现折断现象。综上,原有生产线合格率很低,在80%左右,故而生产成本一直居高不下。针对前述现象,本文设计了如图4所示的钻削导向机构。本导向系统主要由两套导向机构组成,即活动模板导向机构及钻刀导向机构。加工时,主轴箱带着活动导杆、活动模板及刀具系统处于机床右端,人工安装工件后,主轴箱向左运动,活动导杆插入右夹具体右端孔内,活动模板在弹簧的压力下贴紧右夹具体,钻刀导向套前端靠近斜油孔起钻位置,主轴箱继续向右使钻刀运动至起钻位置,钻刀在钻刀导向套的作用下对工件进行起钻,防止起钻时引偏,起钻后,在钻刀导向套的导向及强度增强下完成5斜油孔的钻削加工,防止钻孔过程出现窜孔及断刀现象。

1.工件 2、9.钻刀 3、10.钻刀导向套 4.右夹具体 5.活动钻模板 6.活动导杆 7、12.弹簧 8、13.导向套 11.固定导杆 14.主轴箱图4 导向系统

4 效果验证

针对机床结构设计特别是导向机构设计的合理性问题,做了如下实验:

(1)无导向机构,即去掉钻刀导向套及活动钻模板进行加工实验。此次实验共有废品缸体5件,在无导向机构下进行加工,钻刀转速为1200r/min,进给速度分别为0.06mm/r、0.08mm/r、0.10mm/r、0.12mm/r、0.16mm/r,进给行程75mm。实验结果如表1所示。

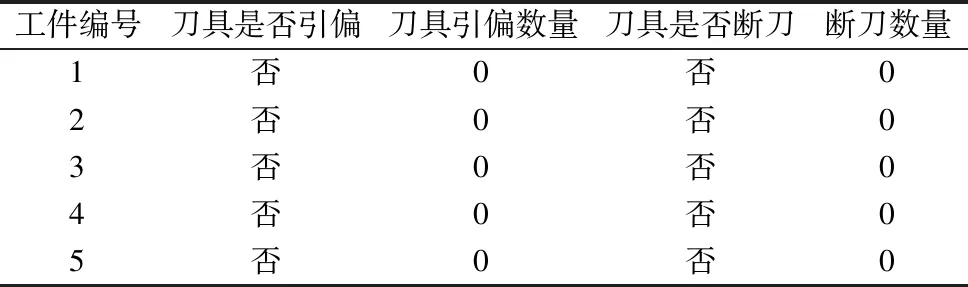

表1 无导向机构

(2)有导向机构,即装上钻刀导向套及活动钻模板进行加工实验。此次实验共有废品缸体5件,在有导向机构的情况下对工件进行加工,钻刀转速为1200r/min,进给速度分别为0.06mm/r、0.08mm/r、0.10mm/r、0.12mm/r、0.16mm/r,进给行程75mm。实验结果如表2所示。

表2 有导向机构

综上所述,在没有导向机构的作用下,由于刀具强度不够,且在圆弧面上起钻,所有刀具都存在引偏现象;同时,由于引偏,使得刀具发生了断刀现象,随着进给速度的增加,断刀数量随之增加。反之,当装上导向机构后,起钻引偏及断刀现象均得以解决,只需要获得合适的进给速度,平衡效率及刀具磨损即可,经实际应用表明,当取主轴转速为1200r/min,进给速度为0.1mm/r时,加工效率及生产成本能达到较好的均衡。由本次实验结果可知,导向机构设计及使用相对比较合理,可为同类设计提供有益参考。

5 结束语

(1)通过分析斜油孔的加工难点,分析现有设备加工时存在的缺点,确定了一次装夹5轴同时加工的工艺方案,利用导向机构,多轴主轴箱等技术解决了起钻引偏、加工过程断刀及加工效率低等问题,实现了除人工上下料外的所有过程的自动化;

(2)为防止加工时的振动相互影响,采用夹具与床身相分离的方案,左夹具体装夹工件,右夹具体用于导向机构定位安装,最右端设置床身,加工时工件精度未受振动影响;

(3)实际应用表明,此工艺方案产品合格率在99%以上,年生产纲领在30万件左右。