采用步进油缸的结晶器振动装置动态性能分析

2019-09-05赵春涛王晨翀陈雪华

赵春涛,王晨翀,陈雪华

(宝山钢铁股份有限公司设备部,上海 201900)

0 前言

结晶器振动装置是连铸生产线的核心设备,结晶器振动对结晶器保护渣消耗、结晶器内的摩擦力和板坯表面振痕都具有显著影响,根据钢种特点和浇铸条件,选择合适的结晶器振动参数,可以提高板坯表面质量,并降低浇铸过程中的漏钢次数或概率。早期的结晶器振动采用凸轮结构,但由于凸轮难于加工,故被偏心轮振动替代。偏心轮振动为正弦运动,振动频率和振幅固定,因而灵活性较差。由于液压系统构成的结晶器振动装置具有振动幅值和振动频率灵活可调,且振动曲线可实现非正弦曲线振动,因此液压振动装置在结晶器上得到广泛应用[1-13]。

结晶器液压振动装置主要分为两种型式:伺服阀与液压油缸各自独立的分体结构和伺服阀和液压油缸一体式结构。伺服阀与液压油缸分体式结构具有结构简单、便于制造,故障处理快捷等优点,但具有抗干扰能力、耐污染性差的缺点;伺服阀和液压油缸一体式结构结构复杂、故障处理困难,但具有耐污染能力强的优点[13-17]。

本文围绕宝钢炼钢厂应用的一体式结构的结晶器振动装置,分析其工作点设计、动态特性和工作特点,分析结果对深刻理解这一结构的结晶器振动装置具有较大意义和借鉴价值[4-5]。

1 一体式结晶器振动装置构成

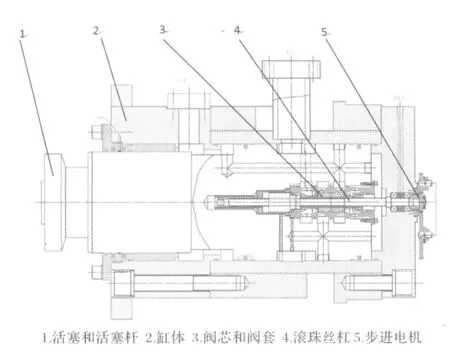

宝钢炼钢厂某结晶器振动装置采用的伺服阀和液压油缸一体式结构如图1所示[6]。在这一振动装置中,步进电机根据指令电信号产生转角,该转角使滚珠丝杆带动伺服阀阀芯产生直线位移,阀芯位移使得阀芯和阀套之间形成一个阀口开度,当打开的阀口与高压油相通时,高压油经阀口进入无杆腔,推动活塞产生运动;当打开的阀口与油箱连通时,无杆腔中的液压油通过阀口回到油箱,活塞在有杆腔高压油的作用下产生运动;当活塞位移量等于阀芯位移量时,阀口关闭,活塞停止运动。由于采用步进电机驱动阀芯来实现油缸振动,这一振动装置也称为步进油缸[7-8]。

图1 步进油缸结构图

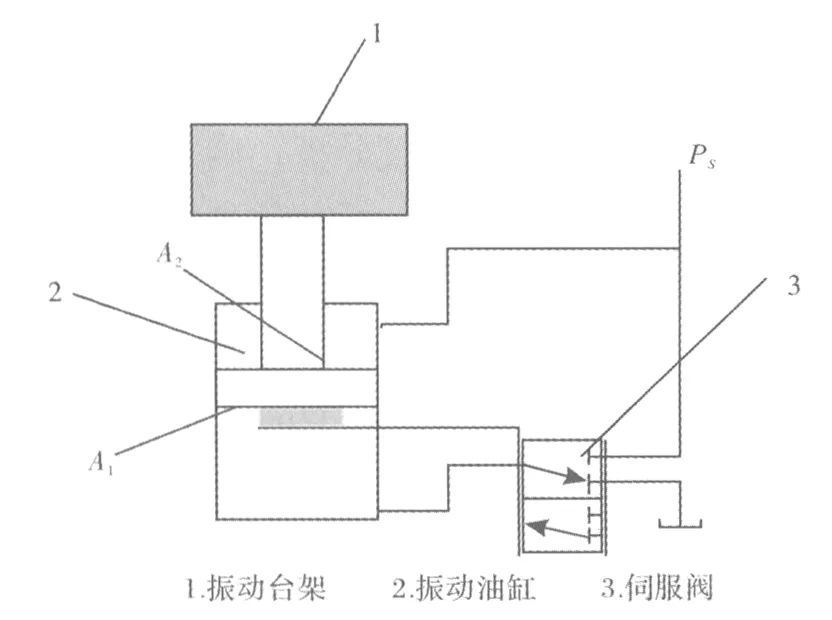

根据步进油缸振动装置的实际工作状态,工作原理可以简化如2图所示。

图2 步进油缸工作原理图

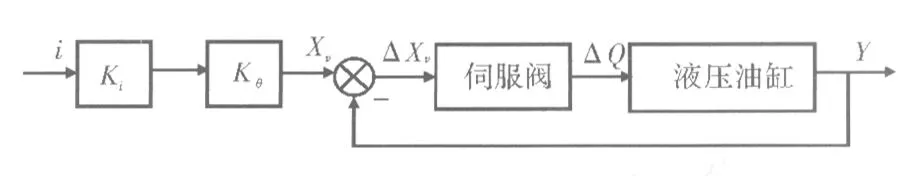

由图2可见,液压控制系统的动力机构由三通伺服阀控制非对称油缸构成,非对称油缸的活塞杆与振动台架之间刚性联接,在伺服阀的控制下,非对称油缸带动振动台架实现结晶器的振动。在这一振动装置中,内置式伺服阀与液压油缸通过机械结构形成了对伺服阀阀芯位移的单位反馈,由此可以画出振动装置的控制方框图,如图3所示。

图3 振动装置的控制框图

2 步进油缸工作点分析

由于步进油缸的动力机构由三通阀控制非对称油缸构成,动力机构的动态特性决定于伺服阀、液压油缸和负载。步进油缸承受单向外负载力即振动台架及内部钢水重量,为实现步进油缸两个方向控制性能一致,液压油缸、单向外负载力和液压系统压力三者之间要满足以下要求[9]。

(1)

式中,FL为单向负载力,N;A1为油缸无杆腔活塞面积,m2;A2为油缸有杆腔活塞环形面积,m2;ps为液压系统压力,Pa。

实际工作中如果单向外负载力或液压系统压力发生变化,将会影响步进油缸两个方向振动时控制性能的一致,严重时会造成振动曲线产生畸变或突跳。因而,保持钢水高度和液压系统压力稳定至关重要。

式(1)又可表示为

当步进油缸的单向外负载力出现改变时,可通过调整液压系统压力,可以实现步进油缸两个方向控制性能的一致。

3 数学模型

三通阀控油缸活塞位移对应阀芯位移的传递函数[18-21]

(2)

4 系统仿真分析

根据宝钢某步进油缸实际参数:活塞直径300 mm,活塞杆直径260 mm,油缸行程30 mm,液压系统压力为20 MPa。设计时,考虑的步进油缸单向外负载力为3.55×105N[5]。从步进油缸的实际工况分析,单向外负载力来自负载的重力,因此步进油缸的负载惯性质量3.55×104kg。

油液弹性体积模量取6.9×102MPa,系统阻尼比取0.3,可得油缸活塞位移对应伺服阀阀芯位移的传递函数。

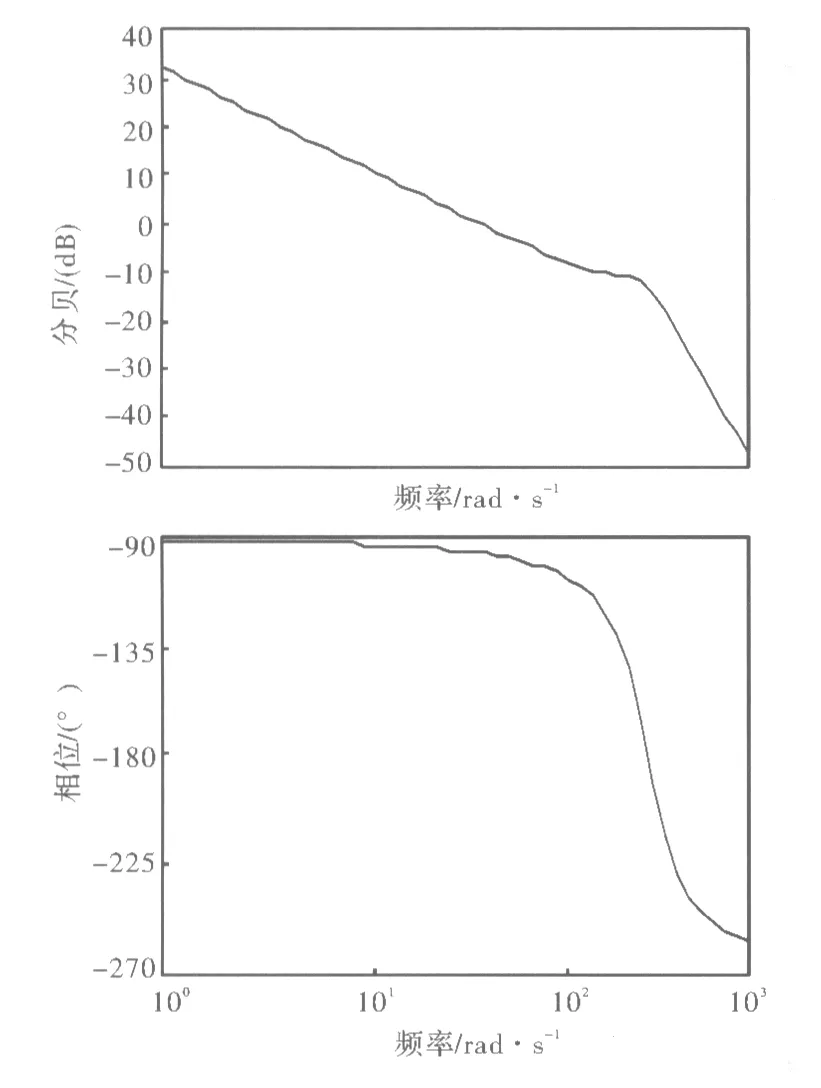

4.1 开环系统bode图

开环系统bode图如图4所示。由图4可知,系统稳定性好,系统穿越频率Wc为43 rad/s,即6.843 7 Hz,满足现场最大频率5 Hz的响应需要。

图4 开环系统bode图

4.2 正弦响应

为分析步进油缸实际工作性能,选择步进油缸实际工作输入信号:幅值为3 mm、频率5 Hz的正弦信号,系统simlink模型及响应曲线如图5所示。

图5 正弦响应曲线

由图5可见,正弦响应曲线正、负方向对称,曲线光滑无畸变。表明在选定的工作点,三通伺服阀控制非对称液压缸在正、负方向上控制性能及动态性能一致,没有突变,能够满足结晶器振动要求。

5 结论

(1)伺服阀与振动油缸一体式结构的步进油缸属于三通阀控制非对称油缸,因此只有在特定的工作点,才能够满足两个方向控制性能一致。通过对步进油缸结构参数分析,确定出步进油缸特定工作点选择原则,分析和仿真结果表明,步进油缸只有在选定的工作点,才能满足结晶器振动要求,达到响应曲线对称、不产生畸变。

(2)当作用于步进油缸上的外负载力出现变化时,可以通过调整液压系统压力将步进油缸的工作点调整到特定的工作点,满足两个方向控制性能一致。