多应力比S/N曲线下零件的疲劳分析

2019-09-05张华平陈华平贾竞雄罗少雄

张华平 陈华平 贾竞雄 李 彬 罗少雄

(秦川机床工具集团股份公司,陕西 宝鸡 721009)

0 引言

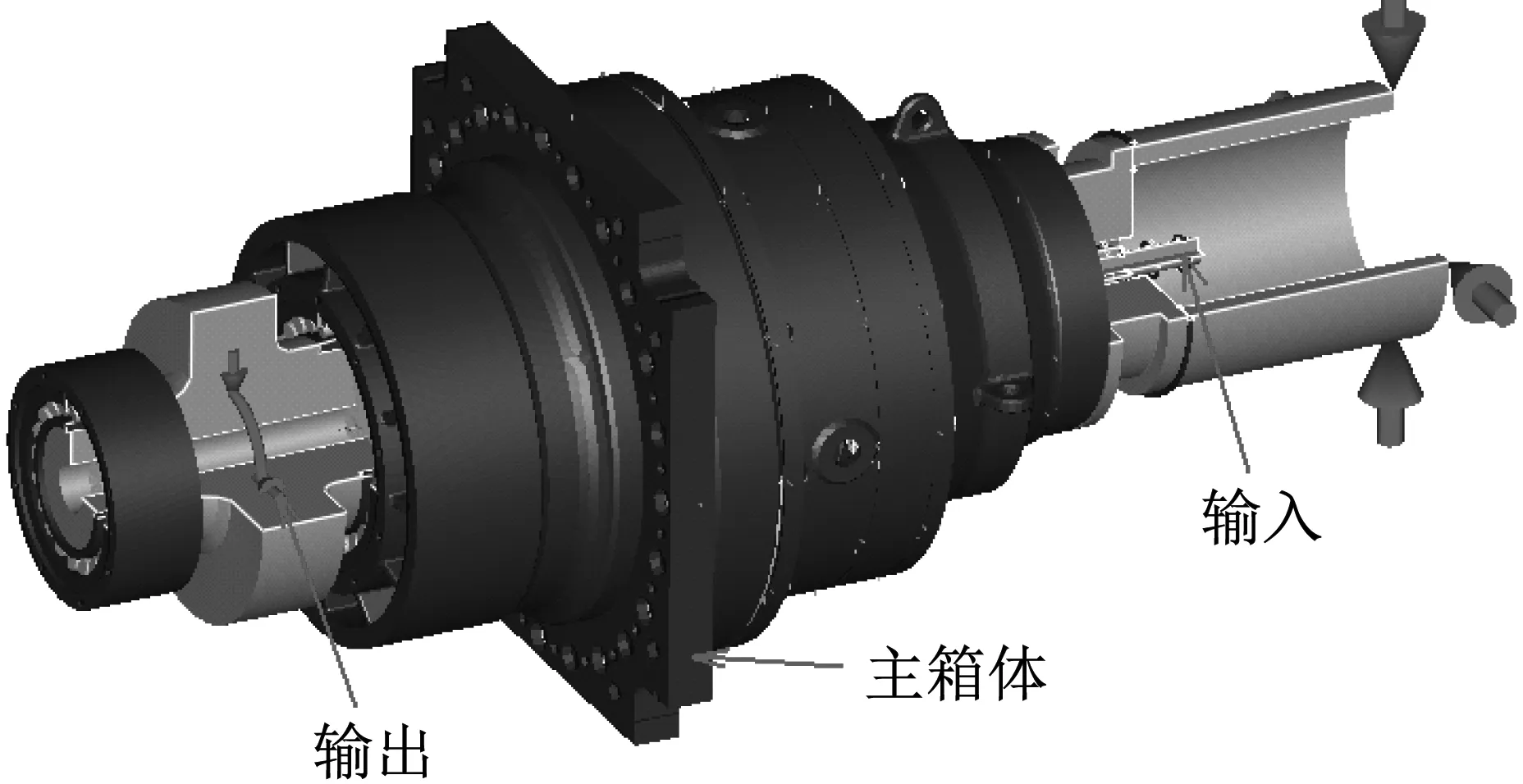

在某点或某些点承受扰动应力,且有足够多的循环扰动后形成裂纹或完全断裂的材料中发生的局部的、永久结构变化的发展过程,称之为疲劳。疲劳是结构失效的最主要的原因。引起疲劳失效的循环载荷往往小于根据静强度分析的“安全”载荷,传统的静强度分析方法不能解决疲劳问题。对于外形复杂的箱体,异形轴在有限循环次数下的变载荷疲劳计算不能采用传统的计算方法进行疲劳计算,必须借助专业分析软件进行联合仿真计算。海洋平台升降齿轮箱是平台的核心零部件,齿轮箱通过后箱体安装到海洋平台上,后箱体承受了全部的扭矩、轴向力和径向力,受力比较复杂,无法用传统的方法对箱体进行疲劳寿命分析。本文以海洋平台升降齿轮箱后箱体为例,分别采用齿轮传动系统分析软件、有限元分析软件和疲劳分析软件对箱体进行疲劳分析。

1 变载荷下疲劳寿命的计算方法

通过Palmgren-Miner的线性累积疲劳损伤法则可以得出,变载荷作用下,零件的疲劳损伤是线性累积的,当所用的载荷对零件造成的累积损伤等于1时,零件将发生疲劳失效,即:

(1)

式中:ni为第i种载荷的循环次数;Ni为第i种载荷作用下,零件疲劳失效所对应的循环次数ni从载荷谱中得到,而Ni则取决于材料的S-N曲线。

1.1 载荷(应力)谱

计算零件的疲劳强度采用Miner法则时,必须建立准确的载荷谱,如对于风电增速箱,真实载荷谱可以通过对风场实测的随机载荷时间历程进行循环计数得到。常用的计数方法有峰值计数法、变程计数法和雨流计数法,其中雨流计数法近年来被认为是最有效的双参数计数方法,载荷谱需覆盖整个寿命周期。载荷谱由专业的载荷处理公司进行测试和提供。

应力谱体现了零件应力与时间(循环次数)的关系,描述一个应力循环,至少需要如图1所示的两个量。

应力比:

R=σmax/σmin

应力幅:

σa=(σmax-σmin/2

平均应力:

σmean=(σmax+σmin)/2

根据力学相关计算将载荷谱转化为零件的疲劳应力谱。对于外形复杂的箱体和异形轴,应力需借助有限元软件计算。

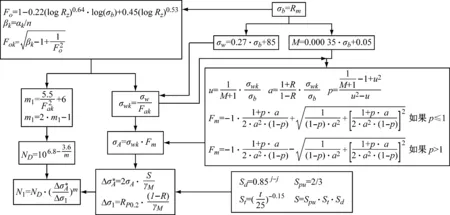

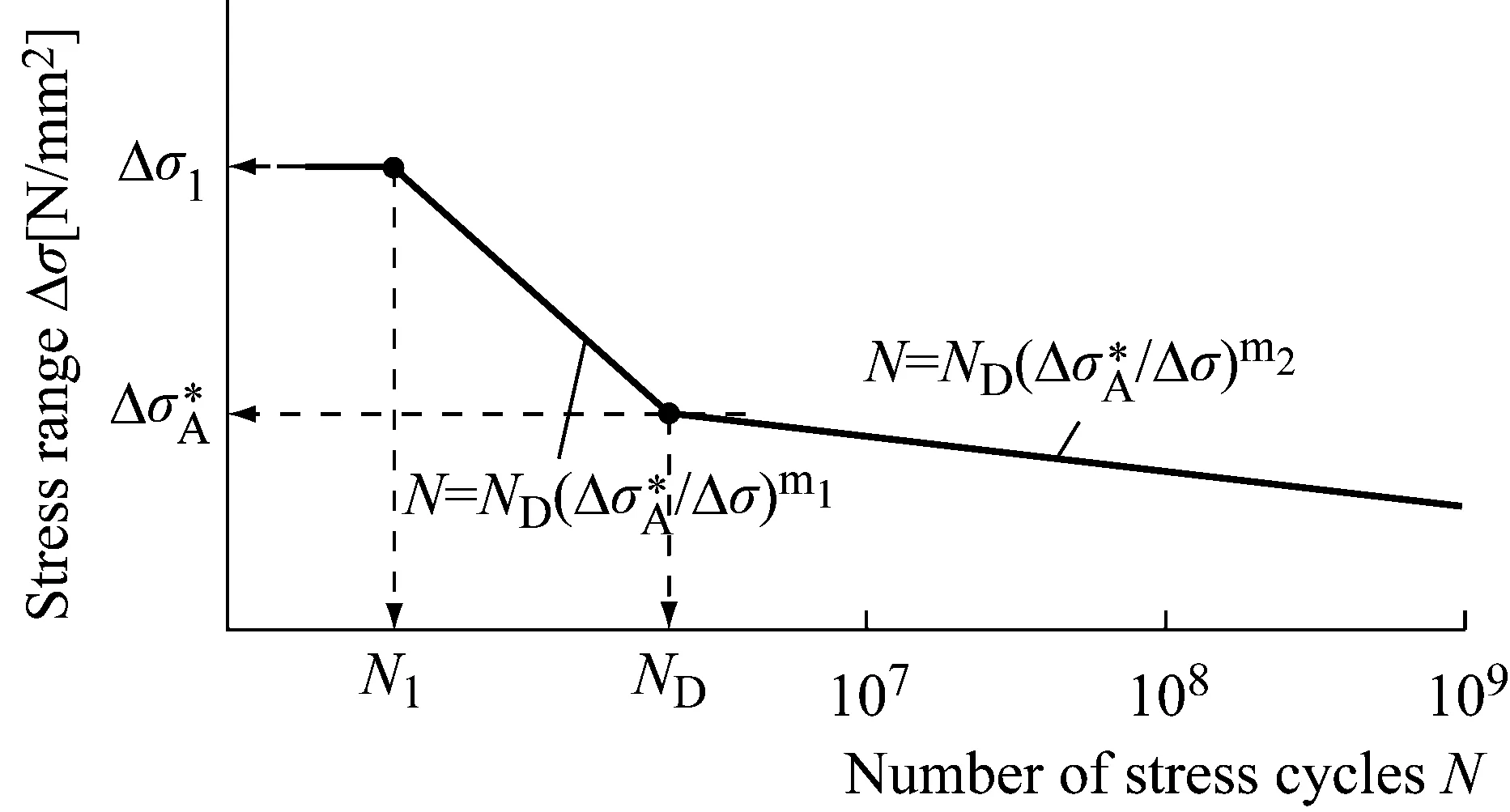

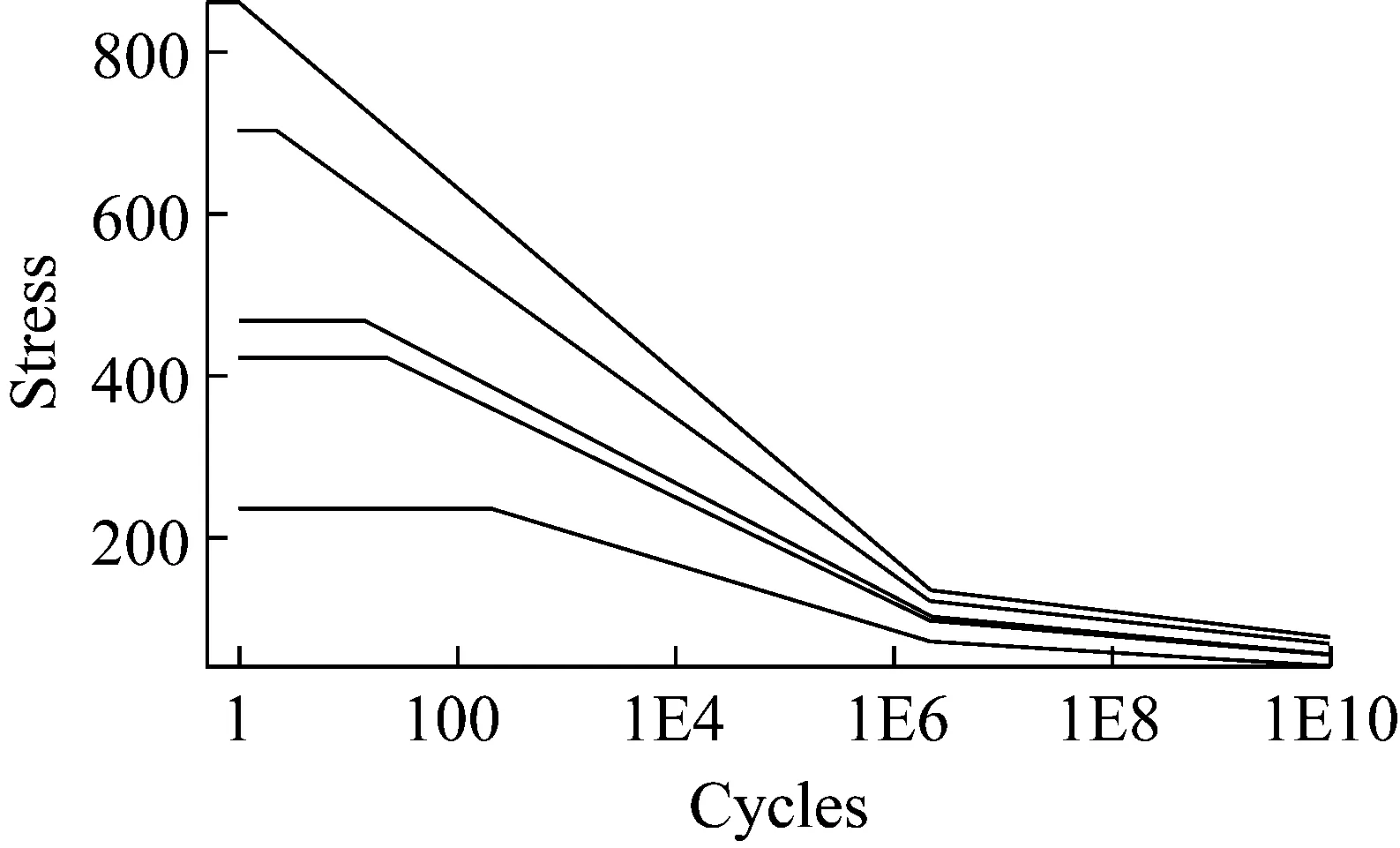

1.2 多应力比S/N曲线

要应用式(1)计算零件的损伤率,必须得到零件在各载荷工况下疲劳失效所对应的实际应力循环次数。如果此曲线无现成的经验可循或受实验条件限制,无法直接根据实验获得,可以根据疲劳相关的理论,考虑铸件质量,铸件探伤方法,铸件缺口系数,零件应力集中、零件尺寸、表面加工质量、零件疲劳极限等的影响,理论计算出S-N曲线,计算流程及相关公式见图2所示[1],S-N曲线如图3所示。

图2 S/N曲线计算流程和计算公式

图3 理论计算S/N曲线及相关参数解释

Fig.3 Theoretical calculation ofS/Ncurve and related parameter description

注:Rm:抗拉强度;Rp0.2:屈服强度;R应力比;αk:应力集中系数;n:缺口敏感系数;Rz:表面粗糙度

利用多条S-N曲线解释平均应力,此方法可以替代采取校正标准平均应力的Goodman或者Gerber等算法。它要求设计者根据材料,不同的应力比和平均应力绘制多条平均应力曲线,此方法不是为了校正平均应力,而是对平均应力和应力比绘制的曲线间进行插值计算出零件的疲劳强度[4]。减少了疲劳寿命计算盲区,提高了寿命计算精度。

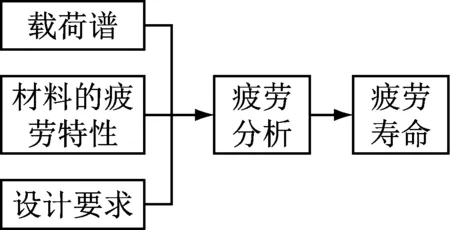

1.3 疲劳分析基本流程

疲劳分析包括载荷谱进行采集及进一步的统计分析,材料疲劳特性的试验,结构的应力应变分析,根据具体情况选择疲劳分析方法以及疲劳损伤模型,然后结合疲劳损伤理论进行寿命预测,疲劳分析的基本流程如图4所示[2]。

图4 疲劳分析流程

2 疲劳分析实例

在齿轮传动系统分析软件中建立整个传动系统[3],建立的系统分析模型如图5所示。在齿轮传动分析软件中,对齿轮箱进行加载计算,在系统建模计算过程中,考虑了轴承内外圈错位、齿轮啮合变形错位、轴受力变形,花键接触变形、箱体轴承座变形等系统变形,并考虑零件之间变形、间隙等的相关影响,精确计算出箱体轴承座承受的载荷。将经过系统精确加载后的箱体导入专业的有限元软件中,计算出箱体的应力,将有限元应力结果导入疲劳分析软件中,在疲劳软件中加载零件的实际载荷谱和多应力比S/N曲线,采用有限疲劳寿命方法对箱体进行疲劳分析计算。

图5 齿轮箱系统模型

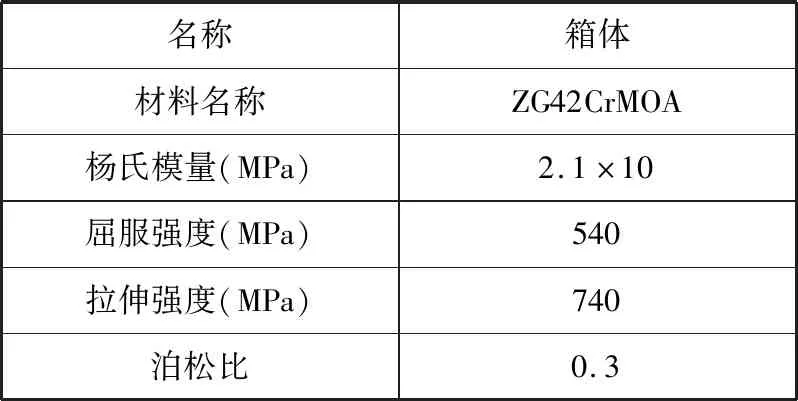

名称箱体材料名称ZG42CrMOA杨氏模量(MPa)2.1×10屈服强度(MPa)540拉伸强度(MPa)740泊松比0.3

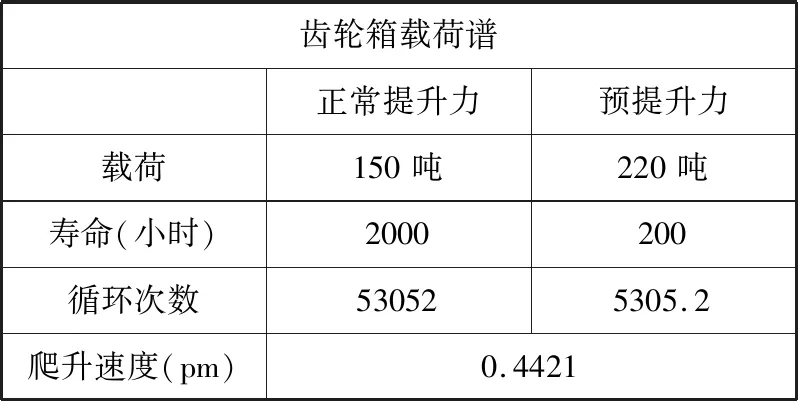

2.1 有限元计算

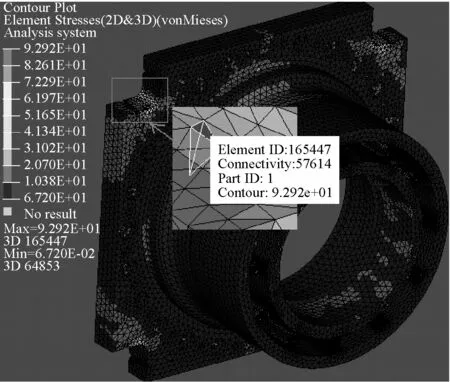

采用有限元技术,对箱体进行网格划分,通过设置箱体的材料属性、单元属性、边界条件,如图6所示,然后将箱体有限元模型导入齿轮传动系统分析软件中进行联合仿真,经过精确加载后,在专业有限元软件中对箱体进行静力学分析,计算出箱体的应力,如图7所示。

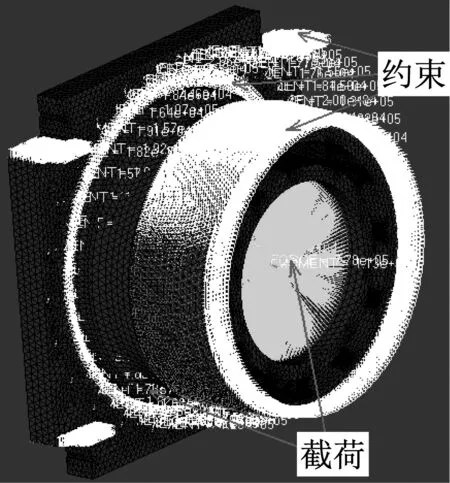

表2 齿轮箱载荷谱

图6 箱体有限元模型

图7 箱体有限元计算结果

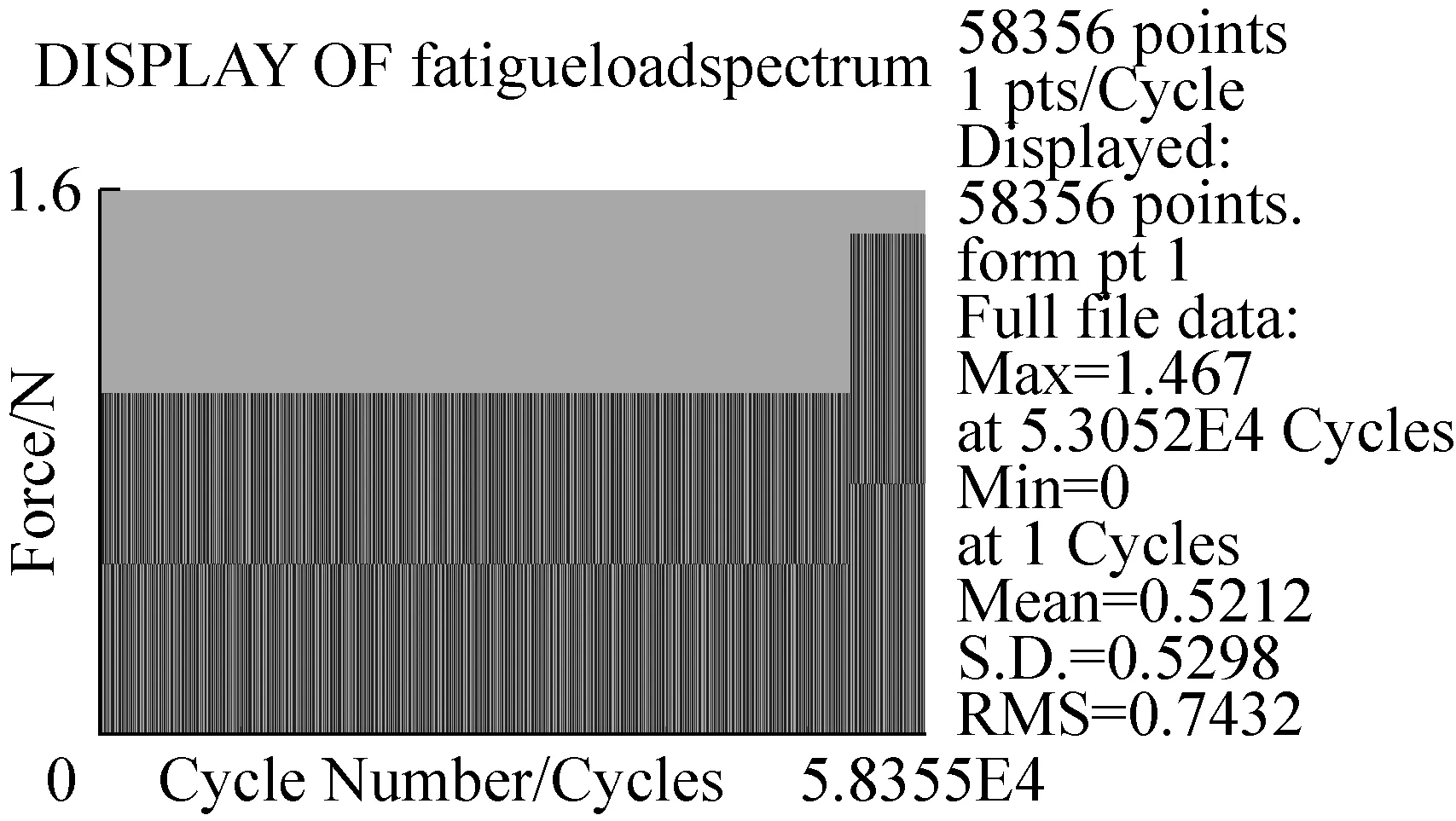

将表2载荷信息在疲劳软件中进行分析处理,处理后的载荷谱块如图8所示的。

图8 疲劳载荷谱块状图

2.2 多应力比S/N曲线计算

按图2S/N曲线计算流程和计算公式计算出图3曲线中各拐点的坐标,计算出S/N曲线。根据后箱体材料、载荷特征,计算出应力比分别为-1、-0.5、0、0.1,0.5的五条S/N曲线,如图9所示。

图9 不同应力比下铸件箱体S/N曲线

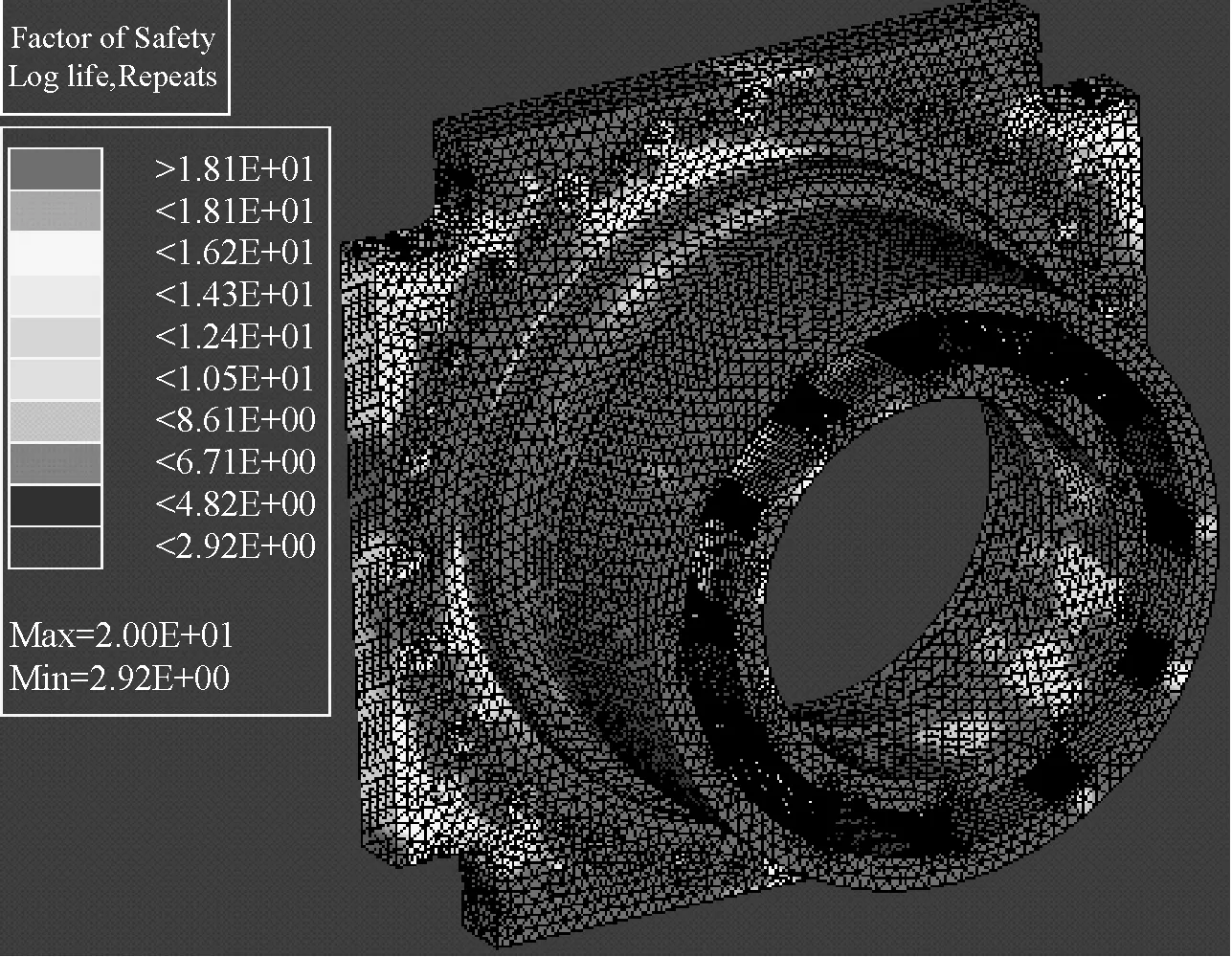

2.3 疲劳分析计算结果

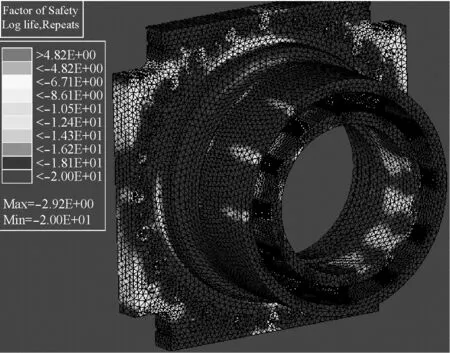

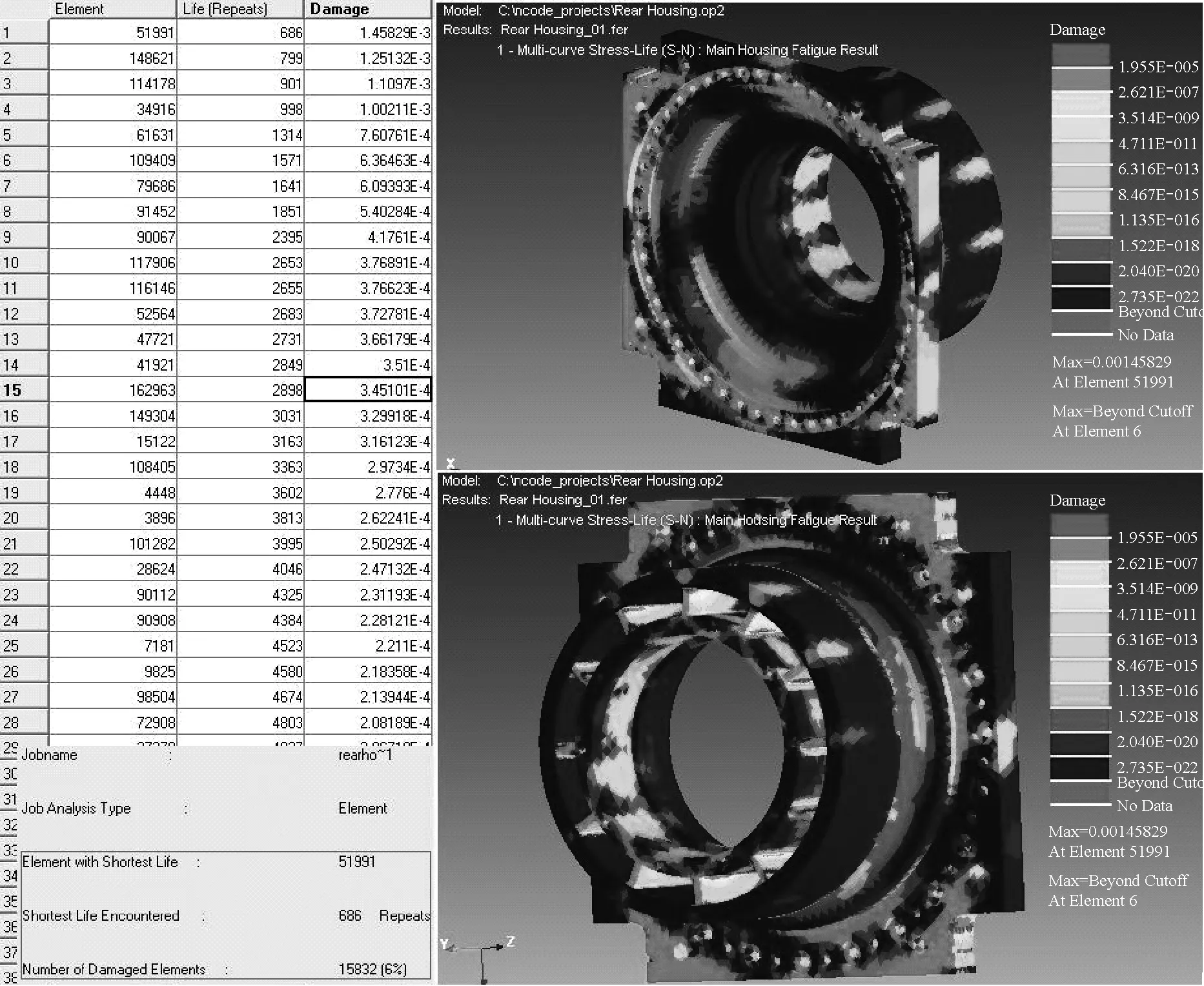

将疲劳分析软件中结果导入有限元分析软件,得到箱体对数寿命云图和对数损伤云图[4],如图10、11所示。

图10 对数寿命云图

图11 对数损伤云图

图12 箱体疲劳分析结果

从分析结果可以看出,箱体最短寿命出现在单元51991处,可以产生686次循环,可循环58356×686=40032216(次)。整个箱体的疲劳损伤为6%,远低于100%,故此箱体满足疲劳强度要求。

3 结论

通过理论计算出零件的S/N曲线,结合齿轮箱系统建模方法、有限元分析技术和疲劳相关理论,总结出了一种异形零件或复杂箱体的疲劳分析计算方法,对分析关键零件的疲劳寿命提供了预测和方法。