非工作状态下电液伺服机构运动分析

2019-09-05傅俊勇郭加利

傅俊勇,夏 忠,郭加利

(1. 上海航天控制技术研究所,上海 201109;2. 上海伺服系统工程技术研究中心,上海 201109)

0 引 言

伺服机构在国外称为推力矢量控制系统,是运载火箭控制系统中的执行机构,按照箭上控制计算机实时输出的摆角信号,控制火箭发动机的摆角,从而产生对箭体的操纵力,实现对火箭飞行姿态和飞行弹道的控制。运载火箭的伺服机构有多种形式,目前普遍采用电液伺服机构[1-2],电液伺服机构依然是中国后续运载火箭推力矢量控制系统的主要发展方向[2]。伺服机构的性能直接影响飞行成败和入轨精度,因此电液伺服机构的运动特性一直是研究重点。

对运载火箭伺服机构运动特性的研究主要集中在伺服机构工作时的控制性能。文献[3]介绍了一种双发动机用推力矢量控制系统工作时的运动学特性及控制特性,采用安装在发动机转轴处的角度传感器实现了位置闭环。文献[4]对电液推力矢量控制系统进行了建模和仿真,按此方法分析了75 t推力发动机的控制特性,并利用动压反馈改善了系统的性能。文献[5]介绍了数字样机的概念及其在运载火箭伺服机构设计中的作用,并利用ADAMS软件对伺服机构工作后的运动轨迹进行了仿真。文献[6]对某推力矢量控制系统呈现出的双谐振峰特性建立了模型,分析了多种算法,发现双限波补偿算法能有效抑制谐振峰,有较好的动态特性。其他有关电液伺服机构的研究也是主要关注其工作后的性能。文献[7]详细介绍了液压元件及典型电液控制系统的原理、组成和性能。文献[8]基于李雅普诺夫方法设计了参数自适应算法,提高了力控制电液伺服系统的动态响应和精度。文献[9]利用硬件在环技术构建了电液伺服机构的故障吸收和故障诊断及重构的测试平台,对正常情况下和故障情况下的伺服机构进行了性能测试。文献[10]通过在线参数辨识构建了模型参考自适应控制器,设计了自适应加权递推最小二乘算法并进行了仿真和试验,能有效抑制负载扰动、提高了电液伺服系统的控制精度。文献[11]利用基于LuGre摩擦模型建立的观测器进行摩擦补偿,设计了动态面自适应算法抑制参数不确定,通过仿真和试验证明跟踪效果优于反演控制和PI控制。文献[12]建立了电液伺服系统的模型,分析了振动、温度等极端环境对伺服机构工作后控制特性的影响。

文献检索表明对伺服机构运动特性的研究,集中在伺服机构工作后作为施力装置分析其驱动火箭发动机或其他负载的控制特性上,没有涉及伺服机构不工作时被动受力状态下的特性分析。但伺服机构安装到火箭上后真正处于工作状态下的时间很少,处于非工作状态反而是常态。此时火箭发动机若受到外力如用手推动发动机,则与其连接的伺服机构就会变成受力方从而产生被动运动。2018年我国某次火箭发射前的检查过程中,操作人员无意触碰到发动机喷管发现能运动,因对此情况无预案就作为问题上报,导致发射流程暂停。在火箭飞行过程中也存在伺服机构在非工作状态下受力的情况,如一级火箭飞行时尚未工作的上级伺服机构以及火箭发动机关机滑行时暂时停止工作的伺服机构等。此时非工作状态的伺服机构可能会在飞行过载的作用下被发动机喷管带动而产生被动运动,以至于对飞行姿态产生干扰。因此有必要对非工作时伺服机构在外力作用下的运动特性进行分析,从而避免对发射流程或火箭飞行造成不良影响。

本文首先根据实际安装结构形式分析伺服机构在装箭后非工作状态下的受力情况及运动状态;其次对电液伺服阀滑阀在非工作状态下所处的随机位置进行分类,并构建伺服机构内部液体的流动回路;然后计算在外力作用下伺服机构的相关液压和运动参数,并采用多台伺服机构安装到火箭发动机上进行了多次试验;最后进行了总结。

1 非工作状态时电液伺服机构运动状态

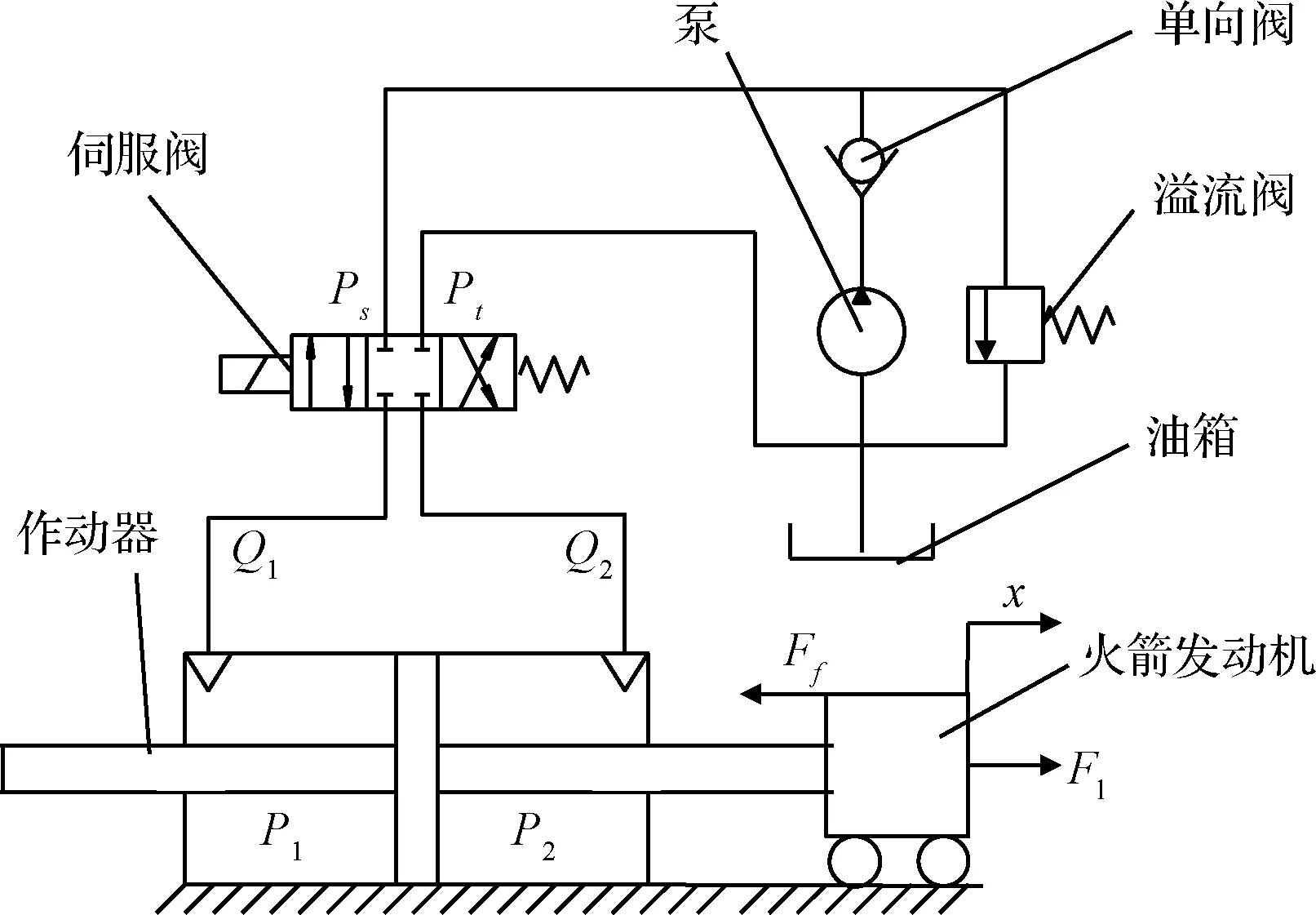

伺服机构装箭后,一端与火箭发动机机架相连,另一端与火箭发动机喷管相连,伺服机构可推动火箭发动机绕其旋转中心运动。为便于分析,将火箭发动机简化为集中质量,忽略伺服机构自身质量,忽略刚度影响,当发动机摆角很小时可将旋转运动简化为直线运动,则火箭发动机和伺服机构组成的伺服系统简化模型如图1所示。

图1 伺服系统简化模型Fig.1 Simple model of servo system

伺服机构未启动时处于非工作状态,无外力作用时伺服机构静止,内部压力均为油箱压力。当受到外力时,若外力大于摩擦力则伺服机构可能会发生运动。因外力是属于小值的干扰力,相对动态过程其稳态过程更值得关注,本文主要分析稳态下的伺服机构运动特性。

非工作状态时伺服阀的高压油路压力Ps和低压油路压力Pt相等,均是油箱压力。当发动机受到如图1所示向右的外力产生匀速运动时,根据受力平衡可得

Fl-Ff-(P2-P1)A=0

(1)

式中:Fl为外力,Ff为摩擦力,P1为伺服机构左腔压力,P2为伺服机构右腔压力,A为伺服机构有效面积。

忽略油液的压缩性和泄漏,分3种情况讨论:

情况1:油液不能够正常流出油缸右腔。则油缸相当于一个无法运动的刚体,因此发动机和伺服机构将不能运动。

此时P1=Pt,P2由式(1)给出。

情况2:油液能够正常流出油缸右腔,且油液能正常流入油缸左腔。根据油缸运动特性,有:

(2)

(3)

式中:Q1为油缸左腔流量,Q2为油缸右腔流量,x为发动机位移。

假定液体流动处于薄壁小孔节流状态,则有[13]:

(4)

(5)

式中:Cd为阀口流量系数,W为阀口宽度,xv1为阀口左端开度,xv2为阀口右端开度,ρ为油液密度。

由式(1)~式(5)可以求得:

(6)

(7)

(8)

按同样的方法可分析受向左的外力时的三种运动状态。

2 非工作状态时伺服阀内部微观状态

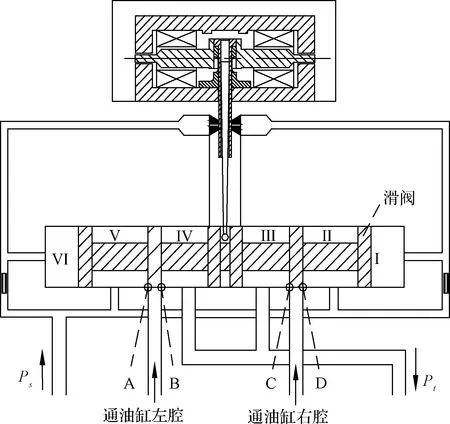

图2为航天常用的喷嘴挡板力反馈伺服阀示意图。当滑阀处于零位时,刚好封死通往油缸左右两腔的油路,即伺服阀不输出流量。当有电流输入时,衔铁的受力平衡受到破坏产生偏转,带动挡板运动,使得喷嘴和挡板之间的间隙发生改变,从而导致滑阀两端产生压差,压差的变化就推动滑阀运动,伺服阀阀口打开,高压油液通过伺服阀流到油缸的一腔,同时油缸另一腔的油液通过伺服阀流回油箱。滑阀运动的同时带动反馈杆运动,反馈杆带动挡板向衔铁扭转的相反方向运动,当各力平衡时,滑阀就处于某一稳定位置,此时输出恒定的流量,油缸以匀速运动。

图2 伺服阀示意图Fig.2 Schematic diagram of servo valve

伺服阀零位调试时应保证在工作压力、无电流输入条件下,调整各零部件的相对关系,使得滑阀在液压力、磁力、机械力处于平衡状态时,滑阀刚好封住阀体通往伺服机构的四个开口(图2中A,B,C,D)。理论上滑阀处于最佳零位时,滑阀两端的液压力大小相等、方向相反、合力为零,衔铁四个气隙产生的磁力也是大小相等、方向相反、合力为零,管弹簧和反馈杆处于自由状态、合力也为零。即液压零位、电气零位和机械零位重合。但由于伺服阀各零件存在制造误差且难以做到完全对称,液压力、磁力、机械力很难都为零,调试时只是在液压力、磁力和机械力之间取得相对合成最佳,使得总的合成零位满足技术指标要求。所以伺服阀的实际零位是一个在伺服阀通油且无输入电流时的合成零位。当伺服机构处于非工作状态时,伺服阀内部的液压力消失了,但机械力和磁力没有发生变化,则不能保证滑阀依然处于调试时的零位。若因液压力消失产生的不平衡力不足以克服滑阀摩擦力,则滑阀依然可以维持在调试时的零位;若因液压力消失产生的不平衡力足以克服滑阀摩擦力,则滑阀将运动到零位附近的某一位置,在此位置上机械力和磁力重新取得平衡。

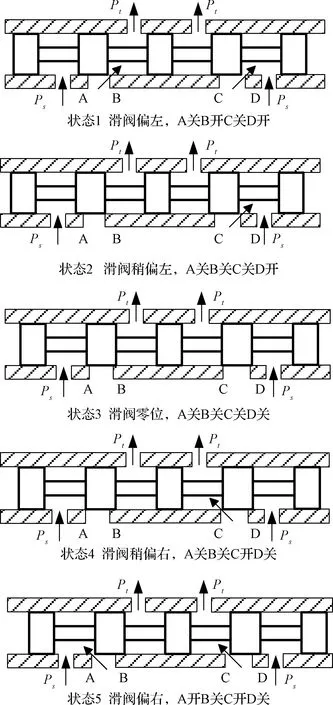

根据滑阀重叠量不同,伺服阀表现出不同的特性,其中零开口伺服阀特性相对最好[14-15]。航天用伺服阀理论上是零开口伺服阀,实际上为减少零位泄漏,一般采用非常小的正重叠滑阀设计,确保在零位时A,B,C,D四个开口都处于关闭状态,这样可以有较好的综合性能。因滑阀左右凸肩无法做到绝对对称,设当滑阀处于理论零位时,左凸肩遮盖阀口比右凸肩遮盖阀口略大,则当伺服阀处于非工作状态时各阀口状态有5种组合,见图3。

设当滑阀处于理论零位时,左凸肩处比阀口每边大4 μm、右凸肩处比阀口每边大2 μm。则在滑阀向左偏离理论零位4 μm以上时处于偏左状态(状态1),此时A口和C口关闭,B口和D口打开;在滑阀向左偏离理论零位2~4 μm时处于稍偏左状态(状态2),此时A口、B口和C口关闭,D口打开;在滑阀偏离理论零位±2 μm内处于零位状态(状态3),此时A口、B口、C口和D口均关闭;在滑阀向右偏离理论零位2 μm~4 μm时处于稍偏右状态(状态4),此时A口、B口和D口关闭,C口打开;在滑阀向右偏离理论零位4 μm以上时处于偏右状态(状态5),此时A口和C口打开,B口和D口关闭。

图3 非工作状态时滑阀位置及开口示意图Fig.3 Position and opening diagram of slide valve in non-working condition

3 非工作状态时液压伺服机构运动分析

3.1 参数设定

假设某伺服机构相关参数如表1所示。

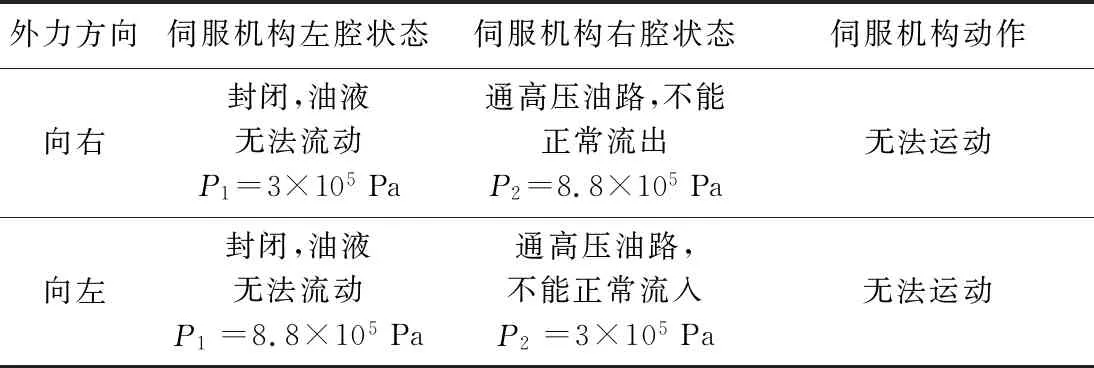

3.2 滑阀偏左状态分析

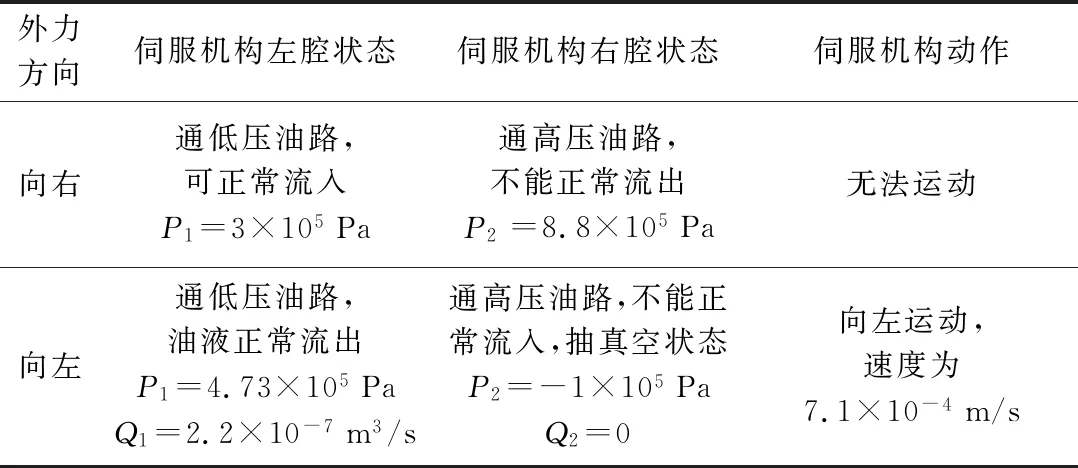

当伺服阀滑阀处于偏左状态(图3中状态1)时,给发动机施加如图1所示向右的外力。此时油缸左腔通过B开口连通伺服机构的低压回路,油液可正常流入;右腔通过D开口连通伺服机构的高压回路。从图1可以看出,高压回路有单向阀、溢流阀等和油箱隔开,因此油液不能正常流出。此状态对应本文第2节中的情况1,发动机无法运动,此时右腔压力P2大于左腔压力P1。

表1 伺服机构参数Table 1 Parameters of a servo mechanism

同理给发动机施加向左的外力,此时油缸左腔通过B开口连通伺服机构的低压回路,油液可正常流出;右腔通过D开口连通伺服机构的高压回路,油液不能正常流入。此状态类似本文第2节中的情况3,伺服机构和发动机将向左运动,右腔处于抽真空状态,此时左腔压力P1大于右腔压力P2。需要注意的是由于油液是从油缸流入油箱,而航天伺服机构的油箱有一定的压力,因此该外力需要使得左腔压力超过油箱压力才能使得伺服机构和发动机运动,而不是仅需克服摩擦力。

假定滑阀偏左14 μm,将表1中参数代入式(1)~(5),可计算出伺服机构左、右腔压力和运动速度。

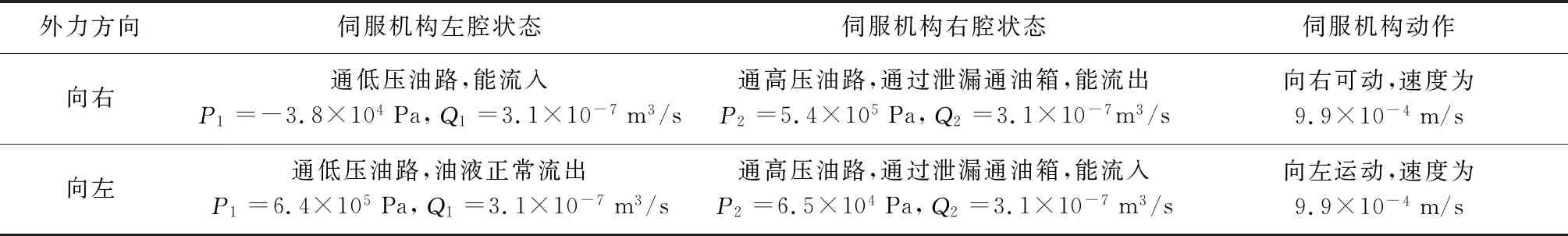

相关信息汇总见表2,此状态下伺服机构单向可动。

表2滑阀偏左时伺服机构运动状态Table 2 Movement state of a servo mechanism when slide valve is on the left

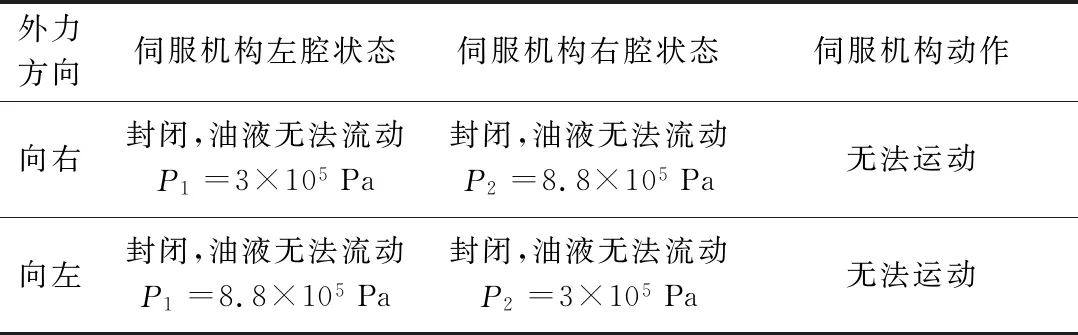

3.3 滑阀稍偏左状态分析

当伺服阀滑阀处于稍偏左状态(图3中状态2)时,给发动机施加如图1所示向右的外力。此时伺服机构左腔封闭;右腔通过D开口连通伺服机构的高压回路,油液不能正常流出。此状态对应本文第2节中的情况1,发动机无法运动,此时右腔压力P2大于左腔压力P1。

给发动机施加向左的外力,因左腔封闭,油液无法流出,此状态类似本文第2节中的情况1,发动机无法运动,此时左腔压力P1大于右腔压力P2。

假定滑阀稍偏左4 μm,将表1中参数代入式(1),可计算出伺服机构左、右腔压力和运动速度。相关信息汇总见表3,此状态下,伺服机构双向无法运动。

3.4 滑阀零位状态分析

当伺服阀滑阀处于零位(图3中状态3)时,给发动机施加如图1所示向右的外力。此时伺服机构左右腔均封闭,油液无法正常流动,右腔压力P2大于左腔压力,伺服机构和发动机无法运动。同理当施加向左的外力时也无法运动。

表3 滑阀稍偏左时伺服机构运动状态Table 3 Movement state of a servo mechanism when slide valve is on the slightly left

假定滑阀处于偏离理论零位范围内±2 μm,将表1中参数代入式(1),可计算出伺服机构左、右腔压力和运动速度。相关信息汇总见表4,此状态下伺服机构双向无法运动。

表4 滑阀零位时伺服机构运动状态Table 4 Movement state of a servo mechanism when slide valve is at the zero position

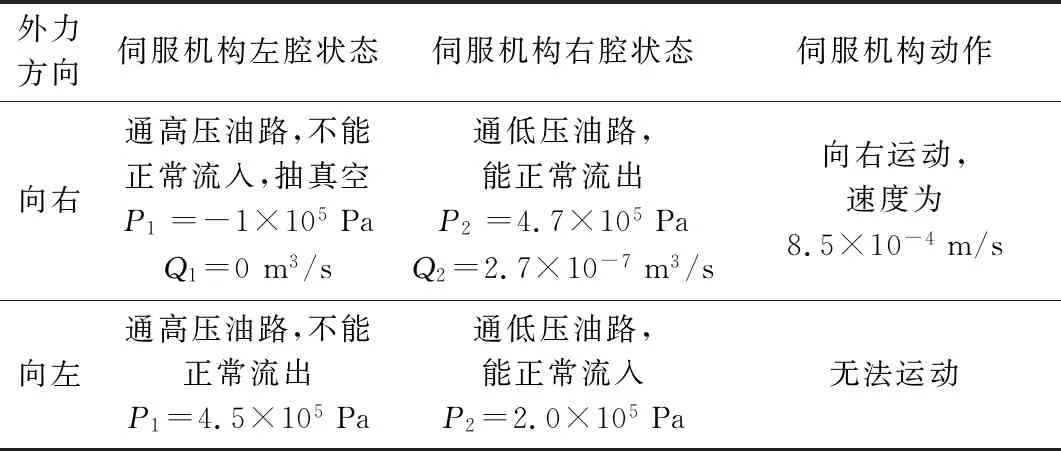

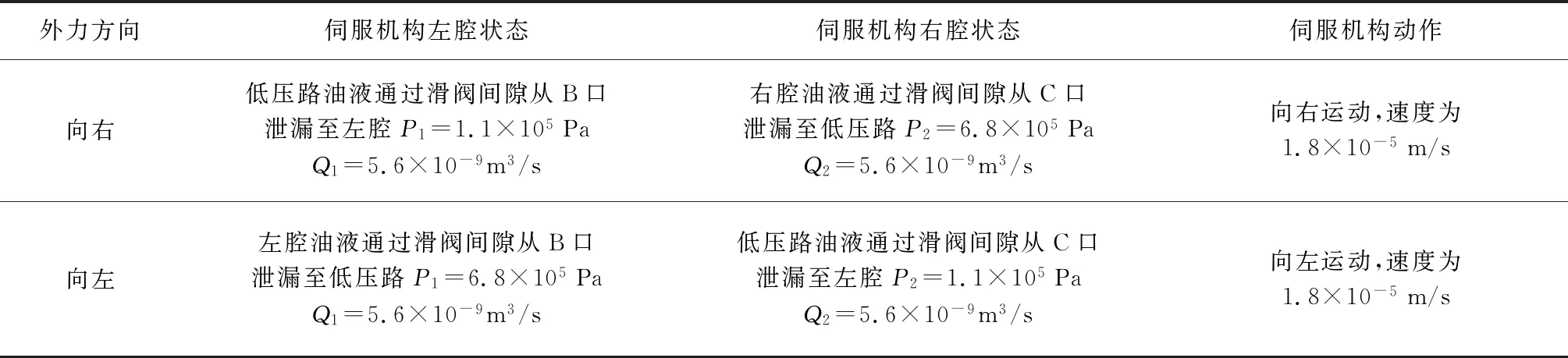

3.5 滑阀其他状态分析

同理可分析滑阀稍偏右4 μm及偏右14 μm状态(图3中状态4及状态5)下的伺服系统运动情况,汇总见表5、表6。

表5 滑阀稍偏右时伺服机构运动状态Table 5 Movement state of a servo mechanism when slide valve is on the slightly right

3.6 滑阀径向间隙的影响

上述讨论均假设滑阀在径向方向上间隙为零,实际必然存在径向间隙。当滑阀存在径向间隙时,相当于A,B,C,D四个开口无法完全关死,存在泄漏通道。若通向高压路的A口和D口存在泄漏,因高压路上有单向阀等,因此依然无法让油液流动,不影响前述分析的结果。若通向低压路的B口和C口存在泄漏,则可以直接连通油箱,油液可以流动。

表6 滑阀偏右时伺服机构运动状态Table 6 Movement state of servo mechanism when slide valve is on the right

设间隙为h、滑阀正重叠长度为l,其泄漏流量Q为[16]:

(9)

式中:ΔP为压差,μ为动力黏度。

则伺服阀处于零位时,设径向间隙为1.5 μm、动力黏度为8.3 ×10-3Pa·s,利用式(1)、(2)、(3)、(9)进行计算,汇总见表7。

表7 考虑径向间隙滑阀零位时伺服机构运动状态Table 7 Movement state of servo mechanism under the zero position of the slide valve considering the radial clearance

从表7可以看出,即使在零位,当滑阀存在径向间隙时,由于存在泄漏,油缸是可以运动的,但运动速度很小比前述运动速度低一个数量级,可以认为是基本不动。

当滑阀处于其他状态时,若原来就可以运动的,此泄漏相当于在原来的基础上增加了一个泄漏通道,速度要稍高一点。若原来无法运动,如图3状态1下外力向右时,此泄漏可能会使得油缸运动,但因滑阀偏左,C口处泄漏通道比零位更长,泄漏量比零位时更低,速度将更慢,同样可以认为基本不动。因此伺服阀滑阀处的小径向间隙不影响上述分析结果。

由式(9)可知,在压差一定的情况下,泄漏流量和间隙成三次方关系,因此如果间隙较大则泄漏流量将急剧上升。若间隙达到3 μm时,其泄漏量造成的运动速度将和表5中的速度基本相当。此时将使图3状态1下油缸双向可动,只不过向左速度比原来更快、向右也能运动但速度要比向左慢。其他状态也可以同样进行分析计算。

综上,有径向间隙时滑阀无法完全封闭油液通道。当径向间隙比较小时,不影响前面的分析结果,如伺服机构在滑阀零位时依然基本无法运动;当径向间隙比较大时,将导致伺服阀无法封闭低压通道,使得伺服机构在滑阀零位时也能双向运动。通常航天伺服阀的径向间隙都很小,一般不会改变前面的分析结果。

3.7 高压油路泄漏的影响

从图1可以看出,伺服机构的高压油路存在单向阀和溢流阀,理想状态下在不工作时应该封闭高压油路。一般单向阀和溢流阀的泄漏通常都非常小,可以忽略,不影响前面的分析结果。

如果单向阀或溢流阀存在卡滞故障导致无法关闭或异常磨损导致泄漏加大,会对分析结果造成影响。设滑阀处于偏左状态(图3状态1),假设泄漏开口远大于滑阀开口,则可视为伺服阀高压口直通油箱,压力为Pt,适用式(6)~式(8),计算结果见表8,伺服机构的运动状态从无泄漏的单向可动变为双向可动。其他状态也可以同样进行分析。

4 典型产品试验

选取了5台同一型号的伺服机构依次安装到同一台地面试验用火箭发动机上进行试验。首先起动伺服机构产生高压油以使伺服阀滑阀产生微运动,再关机且等待5 min以确保内部压力完全释放,然后用手左右推动发动机喷管,记录运动情况。重复上述动作,每台伺服机构累计测试4次。全部测试情况见表9。

表8 滑阀偏左且高压路泄漏时伺服机构运动状态Table 8 Movement state of a servo mechanism when high pressure loop leakage and slide valve is on the left

从测试结果看,全部20次测试中出现无法运动状态4次、单向可动状态16次,没有出现双向可动状态,和理论分析的结论吻合。

表9 测试汇总Table 9 Test summary

测试中5台产品发生状态切换的次数分别是2次、3次、1次、2次、1次。根据本文第2节的分析,调试好的伺服阀在没有压力时,滑阀位置由磁力和机械力的合力即零位时液压力的反力决定。如果伺服阀零偏较大或即使零偏不大但液压零位较大,无压力时滑阀将偏离零位较多,即磁力和机械力合力偏离零位较大,则多次重复试验时温度、应力、摩擦等微小变化不足以使滑阀偏离零位的方向产生切换。反之如液压力较小则无压力时滑阀偏离零位较小,即磁力和机械力合力偏离零位较小,则多次重复试验因磁力和机械力的微小变化就有可能导致滑阀偏离零位的方向产生切换。

测试中5台伺服机构均出现了状态切换,表明在没有压力时伺服阀滑阀偏离理论零位较小,即液压零位和理论零位的不重合度比较小,伺服阀零位比较好;全部测试中均没有出现双向可动的状态,说明伺服阀泄漏和高压路泄漏都很小。

5 结 论

伺服机构在非工作状态受到外力作用时,其运动状态和伺服机构内部油路的微观状态密切相关,可表现为无法运动、单向可动、双向可动三种状态。通过本文的研究,可获得以下结论:

1)伺服阀的零位特性和伺服机构高压油路的密封性能是影响非工作状态下伺服机构运动特性的关键因素。

2)装有零位特性良好的伺服阀且高压油路密封良好的伺服机构,在外力作用下表现为双向无法运动或只能单向运动,在多次重复测试时运动状态很可能发生切换,即从无法运动切换到单向可动或反之。

3)多次测试中只能向一个方向单向运动而不发生切换的伺服机构,其伺服阀零偏较大或伺服阀零偏不大但液压零偏较大。

4)双向都能运动的伺服机构,其高压油路泄漏较大或伺服阀零位泄漏较大。