变频器在立式镗床改造中的应用

2019-09-04

(武汉船舶职业技术学院,湖北武汉 430050)

1 前 言

目前,我国中小企业在零件加工过程中,仍然普遍使用传统的机械设备,在短时间内不可能全部更换成现代数控机床。原镗床工作台移动由电磁调速异步电动机拖动,其控制电路由多个单独控制环节组成,而每个环节又由单个电子元件组成。在加工过程中,电子元器件由于机床振动和周边环境影响,很容易造成焊点松动、断裂、腐蚀等。同时在维修时对电子元器件好坏判断及拆卸都很耗时,严重影响产品生产,降低了设备使用效率。

笔者所在工厂主要生产船用柴油机上缸套系列产品,产品内孔尺寸大,并且内壁需要有网纹,这就要求在加工过程中切削速度与工作台进给速度协调一致。由于每个操作者对机床设备使用熟练程度不同、方法不同,在加工过程中仅凭经验和眼睛观察工作台移动,一是慢、二是不准确,很难保证产品质量合格。变频器能准确、直观显示不同频率下,电动机旋转速度即工作台移动快慢。为了提高生产效率,降低能耗,同时加工产品又能达到图纸规定的技术要求。我们在现有设备基础上,对生产线上部分设备进行改造。通过对两台立式镗床进行改造,原工作台进给调速系统控制改为变频器控制后,电机为普通交流电动机,既简单,又方便。

2 镗床工作台控制系统

2.1 原工作台控制工作原理

镗床工作台移动由滑差电动机拖动,滑差电动机离合器励磁绕组的直流供电,是采用带续流二极管的半波可控硅整流电路。

(1)速度反馈电路测速发动机轴与负载轴是连在一起的,它是把负载旋转速度信号通过测速发动机转化为交流电压信号输出。

(2)给定电压环节由同步变压器输出50V交流电压,经整流二极管整流及阻容兀型滤波和稳压管输出一稳定直流电压即为给定电压。给定电压发生变化,进给电机转速也会随之改变。

(3)比较和放大环节晶体管VT2的输入信号是由给定电压信号与反馈信号比较后形成的,信号经晶体管VT2放大,在负载电阻R5得到放大了的控制信号输入触发器。

(4)移向和触发环节脉冲形成和输出:采用同步电压为锯齿波的单只晶体管的触发电路。

(5)如何实现工作台速度变化以增速为例, 调速电位器W2,增加给定电压,使触发电路的控制电压增高,输出脉冲前移,可控硅导通角增大,整流输出电压增高,离合器的励磁电压增加,从而使工作台速度加快。

2.2 改造后的进给电气工作原理

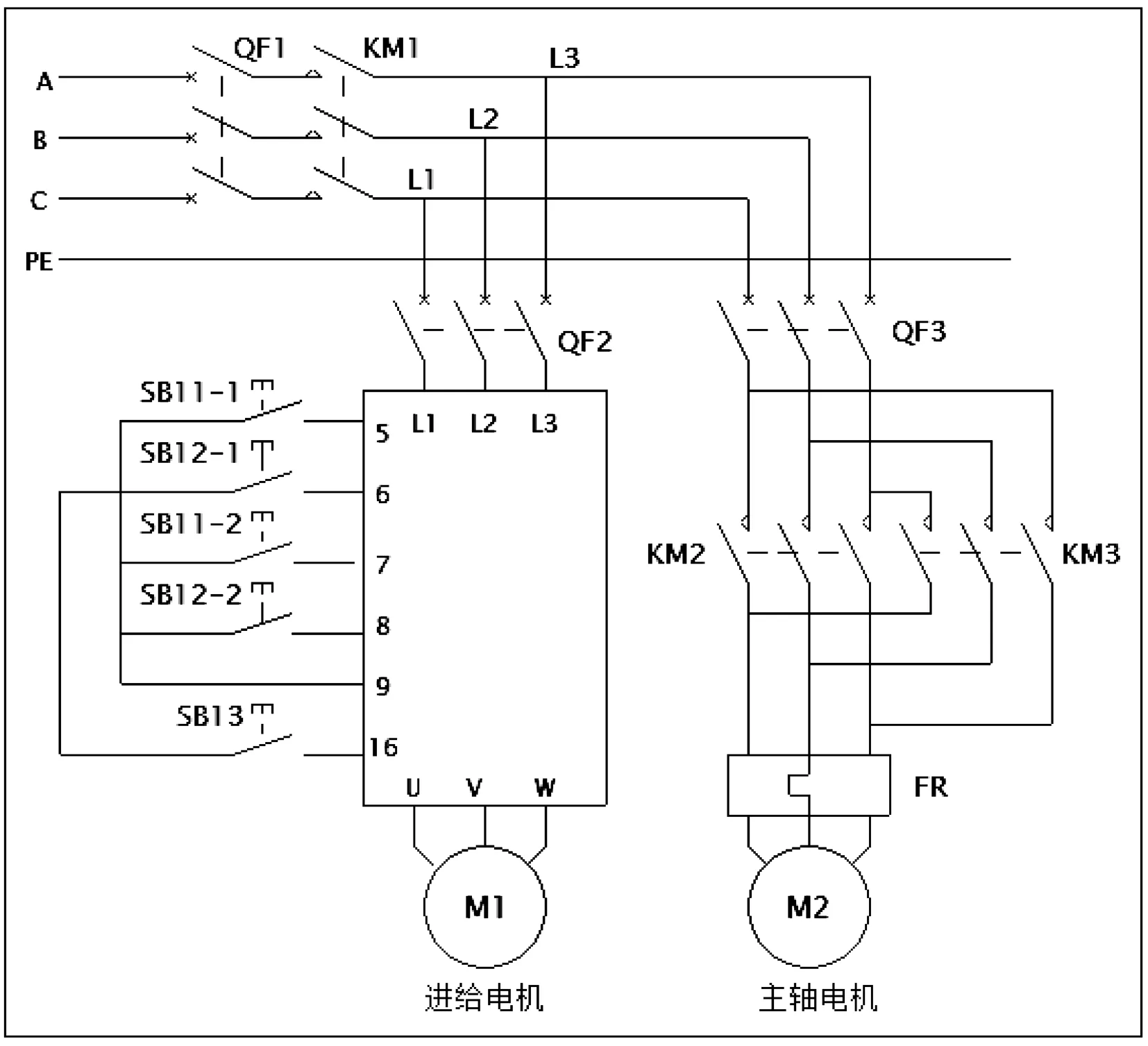

本次改造采用西门子公司产的变频器,变频器的频率范为0-400Hz,电机型号为Y160M-6,7.5kW。变频器工作电源由380V三相交流电经断路器QF1和接触器KM1接到变频器L1、L2、L3输入端,变频器输出电压U、V、W接到负载电机M上。工作台的工进、点工进和工退,通过按钮SB11、SB12、SB13接通变频器端子5、6、7、8、9、16使它们得电,变频器按预先设定好的频率输出,从而实现工作台的工进、点工进和工作台后退。主轴电机启动、停止和工作台快速后退同原控制电路保持不变。

元器件的选择

(1)工作台拖动电机 根据原直流电机额定功率选择相应三相交流电动机,能在满载运行时电力拖动。选用普通电机,电机型号为Y160M-6,额定功率7.5kW,额定电压380V,额定电流16.35A,额定频率50Hz。

(2)主电源接触器 根据负载电流的性质交流负载选用交流接触器,主触点的额定电流大于负载电。立式镗床包括主轴电机和工作台移动电机,主轴电机为JO2-51-4,额定功率7.5kW,额定电压380V,额定电流14.85A。根据机床总的额定功率,KM1接触器选用CJ20-40,额定电流40A,控制电压380V。KM2、KM3接触器选用CJ20-20,额定电流20A控制电压380V。

(3)按钮 按钮选择LA18-22。

(4)变频器 变频器对电机而言,相当于供电电源。在一个电气控制系统中,控制系统上游的设备功率应大于下游设备的功率。电机是控制系统中的下游设备,所以,变频器的功率一定要大于电机的功率。工作台进给速度是恒转矩调速,在恒转矩调速过程中,电机电流是一个不变的数值,可以作为选择变频器容量的依据。MDV1100/3型变频器电机额定输出功率11kW,输出电流26A,可以保证变频器连续安全运行。

(5)断路器 断路器是对电动机及控制线路进行短路保护的,根据断路器选用原则,主电源断路器的型号DZ47-60/3P 40A,电机、变频器的断路器的型号DZ47-60/3P 32A,控制回路断路器的型号DZ47-60 5A。

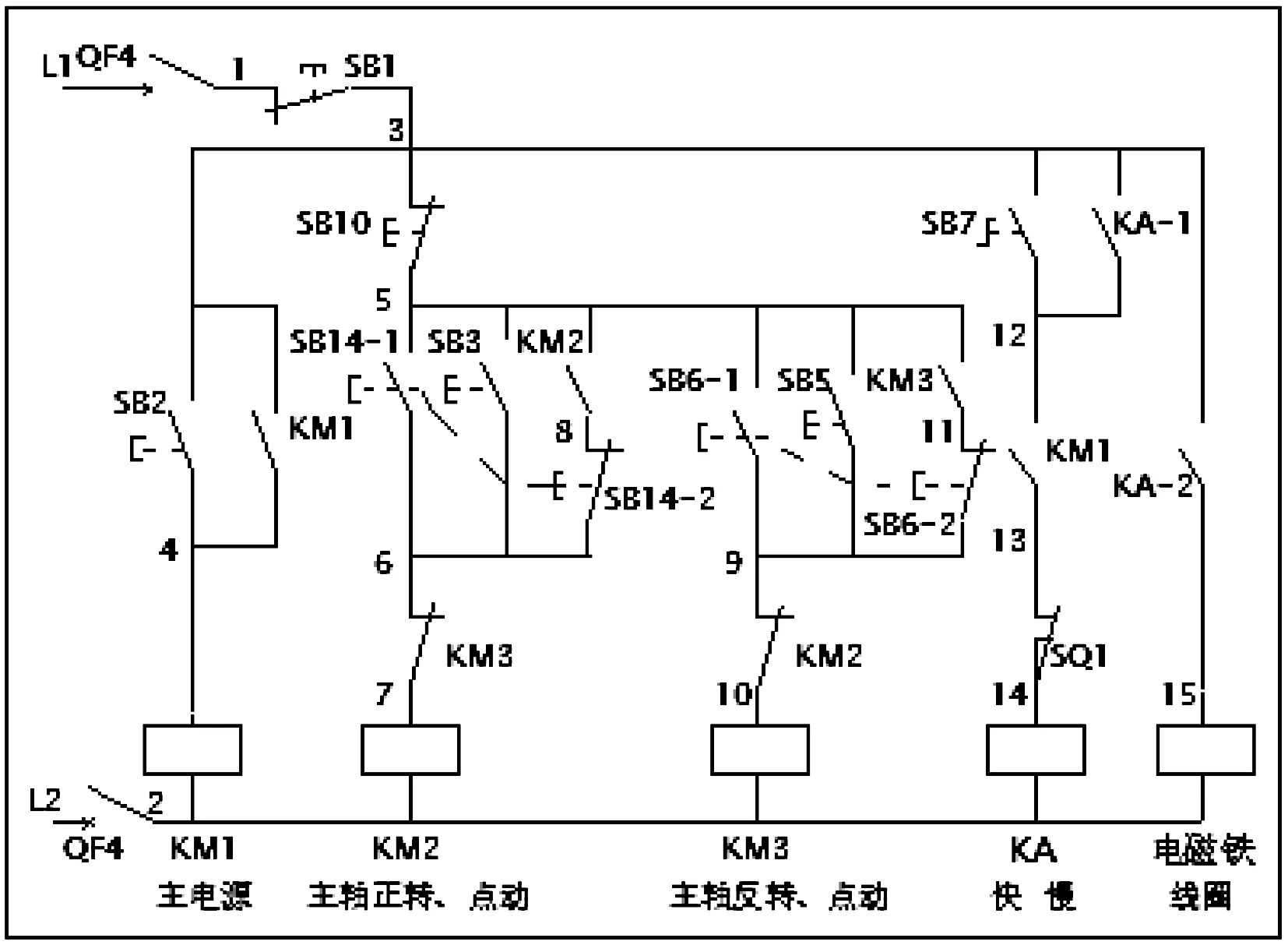

改造后镗床主轴电机和变频器控制工作台移动电机电路原理如图1所示。镗床电气控制线路如图2所示。

图1

图2

镗床工作过程如下:

(1)机床通电 合上断路器QF1、QF2,按下SB2按钮,KM1线圈得电,常开辅助触头闭合自锁,KM1主触头闭合变频器输入端得电。按下SB1按钮,KM1线圈失电,KM1主触头断开,变频器电源断电。

(2)主轴电机正转 按下SB3按钮,KM2线圈得电,常开辅助触头闭合自锁,KM2主触头闭合,主轴电机正转。KM3常闭辅助触头起互锁作用。按下SB10按钮,KM2线圈失电,主触头断开,主轴电机停止。

(3)主轴电机正向点动按下SB4-1按钮,KM2线圈得电,KM2主触头闭合,主轴电机正转。松开按钮,接触器KM2线圈失电,电机正转停止。

(4)主轴电机反转 按下SB5按钮,KM3线圈得电,KM3常开辅助触头闭合自锁,KM3主触头闭合,主轴电机反转。KM2常闭辅助触头起互锁作用。按SB10按钮,KM3线圈失电,主触头断开,主轴电机停止。

(5)主轴电机反向点动按SB6-1按钮,KM3线圈得电,KM3主触头闭合,主轴电机反转。松开按钮,KM3线圈失电,电机反转停止。

(6)工作台点工进 按SB13按钮,变频器输出频率10Hz以下(预设好的)电机在此频率下工作。

(7)工作台工进 按SB11按钮,变频器输出频率12Hz以下(预设好的)电机在此频率下工作。

(8)工作台后退 按SB12按钮,变频器输出频率50Hz以下(预设好的)电机在此频率下工作。

(9)工作台快速后退工作台快速移动由快速电机和电磁铁来实现。旋转按钮SB7拔到快速位置,中间继电器KA线圈得电,继电器闭合,电磁铁线圈得电,带动传动机构使工作台快速后退。当后退快压到位置开关SQ1时,中间继电器KA线圈失电,工作台停止移动。

3 变频器系统参数调整

操作人员很方便就能通过变频器前面板的三个编程键(P,▽,△)输入,快速调节出所需要的变频器特性,参数号和参数值通过四位LED显示。变频器的主要参数设置如下:

参数功能参数范围设定值说明P002工进、工退加速时间(S)0-650.00【10.00】此时间为电机从静止加速到P013中所设最大频率的时间。P003工进、工退减速时间(S)0-650.00【10.00】此时间为电机从最大频率减速到静止所需时间。P006频率设定方式0-32设定变频器的频率给定控制方式P031点工进频率(Hz)0-650.00【10.00】点动用于电机微动P033点工进(S)0-650.00【10.00】点动功能时,从0HZ加速到最高频率所需要时间P034点工退(S)0-650.00【10.00】点动功能时,从最高频率减到0HZ所需要时间P041第一固定频率(Hz)0-650.00【5.00】当P006=2且P055=6有效P042第二固定频率(Hz)0-650.00【50.00】当P006=2且P054=6有效P043第三固定频率(Hz)0-650.00【12.00】当P006=2且P053=6有效P051选择控制功能,DIN1(端子5)0-24【1.00】工进运转P052选择控制功能,DIN2(端子6) 0-24【2.00】工退运转P053选择控制功能,DIN3(端子7) 0-24 【6】选择固定频率3,工进频率P054选择控制功能,DIN4(端子8) 0-24 【6】选择固定频率2,工退频率P055选择控制功能,DIN5(端子16) 0-24 【6】选择固定频率1,点工进频率

根据改造后机床特点,针对不同产品,我们经过多次实验、调整,设计出变频器不同特征叁数值,让操作者能快速、直观,准确掌握机床特性,同时保证变频器运行处于最佳状态。

4 结 语

传统机床设备,通过技术革新仍然能发挥作用。变频器由于操作简单、省电,所以在工业领域运用越来越普及,随着变频器技术不断进步发展,在机床设备改造中将发挥越来越重要作用。