工作平台可翻转的3D打印机实验分析

2019-09-03孙慧超王学旭曲兴田闫龙威王宏一

孙慧超, 王学旭, 曲兴田, 张 昆, 闫龙威, 王宏一

(吉林大学 机械与航空航天工程学院, 长春 130022)

0 引 言

自3D打印技术出现以来,一直是各行各业热议的话题,也一直改变着传统工业的制造理念。(3D打印技术属于机械制造领域的一项技术,凭借其自身的结构简单、操作简便和加工周期短等优势,迅速在制造业占据一席之地[1-3]。将3D打印技术融入传统行业,简化了工艺加工流程,极大程度地缩短了产品研发周期,提高了生产效率,推动了先进制造、现代制造和智能制造的蓬勃发展[4-7]。

目前3D打印发展状况来看,还存在诸多需要完善的方面。例如当前3D打印支撑添加难以保证试件表面光洁度、自由曲面难以加工和中空结构强度较低等问题[8-9]。就此,设计了工作平台可翻转的3D打印机,希望通过工作平台的翻转来减少甚至去除支撑,同时节约时间,减少打印耗材消耗,提高试件表面光洁度。实验证实这一新式打印结构的优势和可行性。

1 工作装置实现原理

工作平台可翻转的3D打印机结构如图1所示,上半部分由3组并连杆联合控制喷头的移动,即为通常的3-RRP(转动副R、转动副R、移动副P)并联结构;下半部分是3组并连杆加上一根固定的工作平台支撑杆共同控制工作平台的运动,每个并连杆一端连接在已经固连在滑块上的夹具体上,另一端通过球铰与工作平台相连,构成3-RPS(转动副R、转动副P、球副S并联机构。打印时,下部分3个滑块在3个步进电动机的带动下,通过齿形带传动,使工作平台完成绕固定轴的翻转运动,配合喷头完成打印[10-11]。

1-上夹具块; 2-同步带; 3-喷头连接杆; 4-喷头结构; 5-光杠; 6-支架; 7-滑块; 8-下夹具块; 9-工作平台; 10-工作平台连接杆; 11-工作平台支撑杆; 12-步进电动机; 13-底座

图1 作平台可翻转的3D打印机装置[8,9]

当2轴滑块向上运动,3轴滑块随动而1滑块固定不动时,工作平台便完成了围绕X轴的翻转;2轴滑块和3轴滑块的运动形式对调,1轴滑块固定不动时,工作平台围绕X轴反方向旋转。当1轴滑块向上运动,2、3轴滑块随动时,工作平台便围绕Y轴翻转;当1轴滑块向下运动时,2、3轴滑块仍随动时,工作平台便围绕Y轴反方向翻转。

2 去除支撑的切片原理

工作平台可翻转的3D打印机并不是在标准模板库(Standad Template Library, STL)模型载入切片软件后,经过算法分析、参数设置直接生成G代码。而是在生成G代码前,多了两个步骤:模型预切片和模型分块。先对模型进行预切片,也就是对模型进行一定参数设置下的切片,检测模型在自下而上打印时,是否需要添加支撑结构[12-13]。如果不用添加,那么直接生成G代码;如果存在支撑,则需要模型分块,分块的目的是使两部分单独打印时均不需要添加支撑,达到减少支撑的目的。

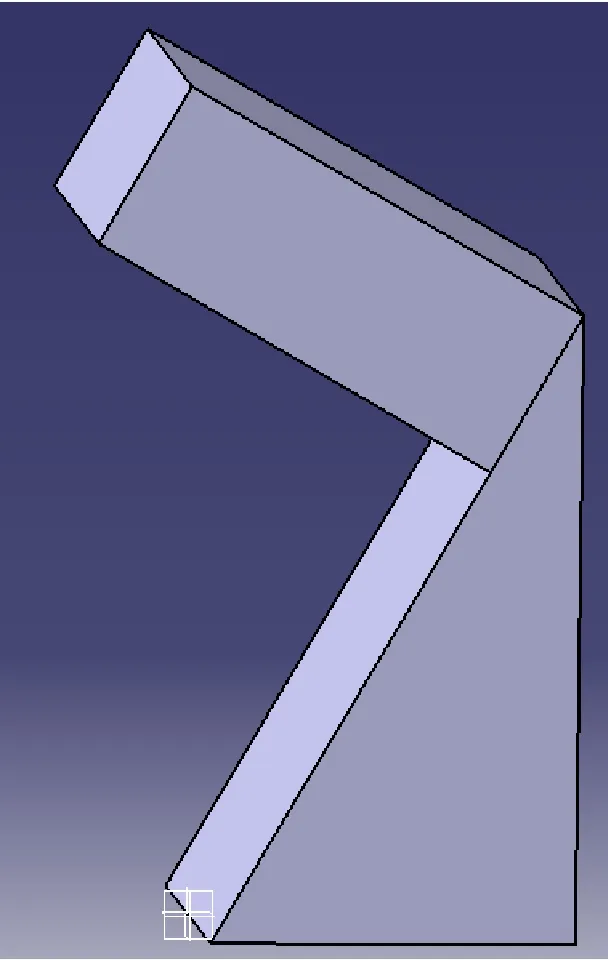

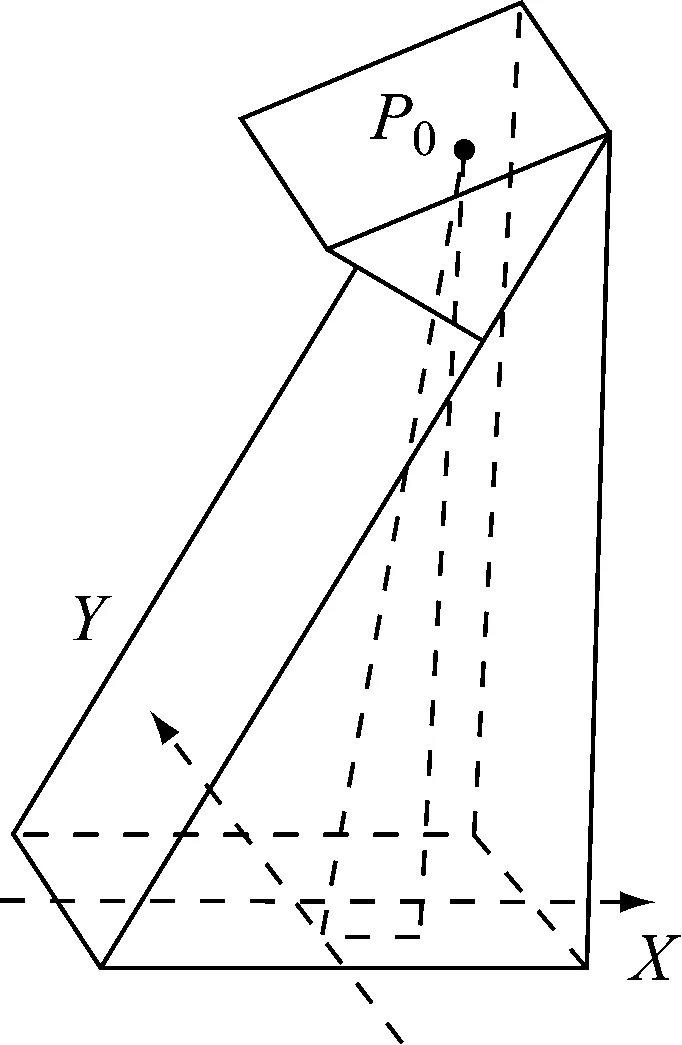

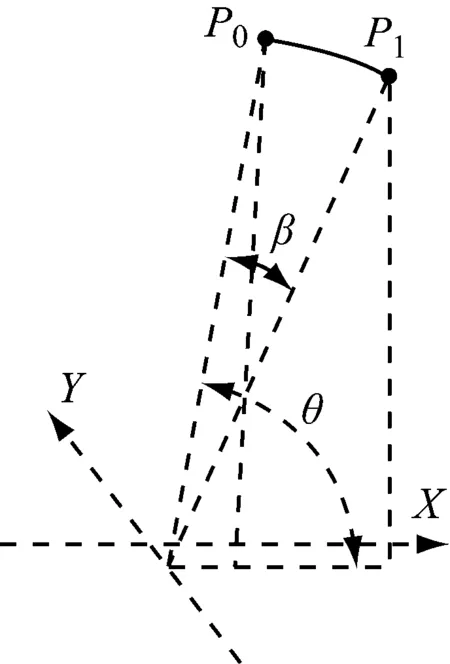

下面以一个组合体来解释这个原理,如图2所示。三棱柱的底角为α,斜面上镶嵌着一个长方体,通常以这样的位置和姿态打印该物件时,需要通过算法控制去添加支撑。如图3所示,Cura软件添加的支撑,目的是要通过工作平台可翻转的3D打印机实现无支撑打印或者减少支撑。首先实现思路是将一个要打印的零件分为两部分,目的是将其分解为不具有悬臂梁、简支梁和外伸梁等结构以及中空结构的部分,然后打印就分为了两个部分,第1部分可以实现不添加支撑打印,然后平台翻转一定角度β,第2部分也实现了不添加支撑打印。如图4所示将模型绕某轴逐渐旋转得到的临界角度为角度β,将模型重置回水平之后,用倾角-β的平面切割得到如图4两部分结构。

图2 组合体

图4 预切片和模型分块示意图

如图5所示,那么打印完成部分翻转,使继续打印平面翻转至垂直于喷头的水平面,继续进行打印。

图5 翻转后原理图

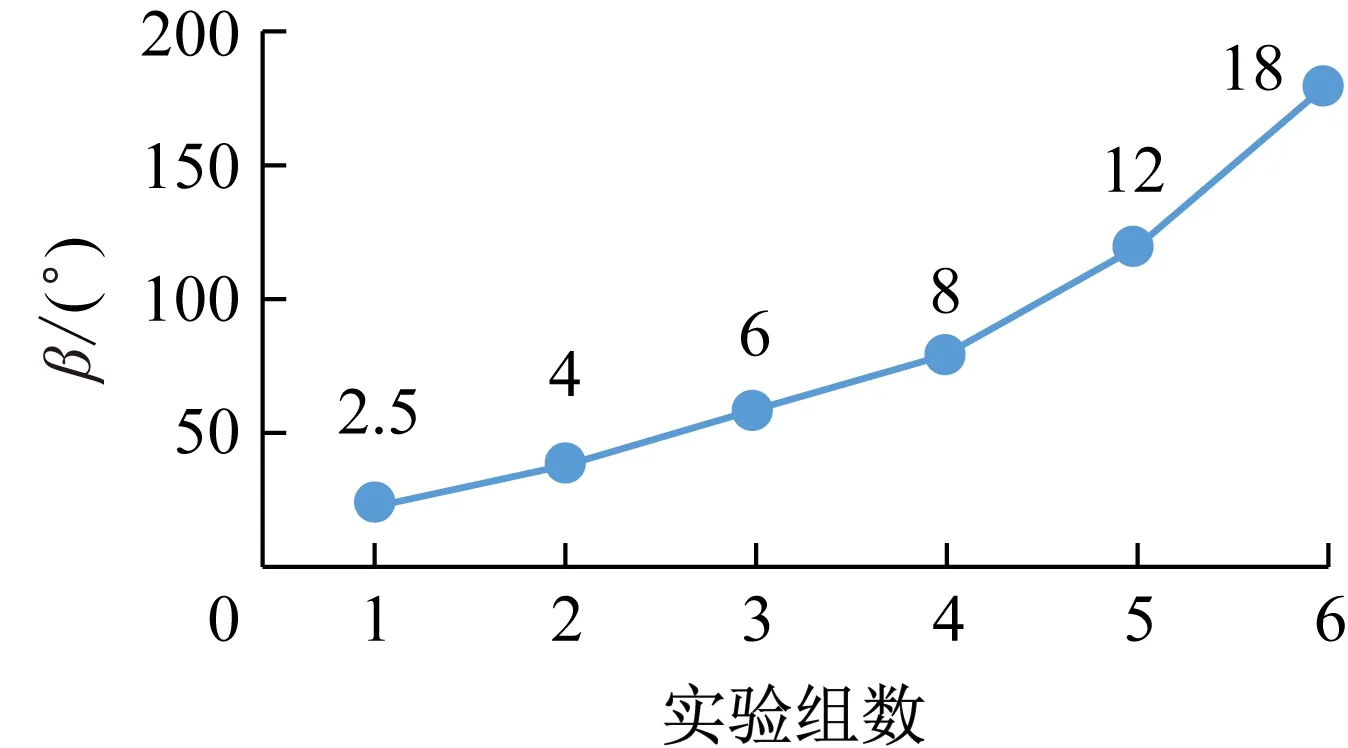

该过程需要一系列的坐标和位置转化,因为平台围绕X轴或者Y轴旋转了角度β,确定继续打印的位置也发生了变化。这个过程看似为后续的打印增加了难度,但翻转前打印的第1部分的所有坐标在模型中都有确定的坐标,这个过程只需要计算继续打印时的平面的位置以及模型变化后的空间坐标。现在假设平台围绕图1中Y轴旋转了β°,取其中一点平台未旋转时它的原坐标P0(X0,Y0,Z0)。由几何知识可知一个点围绕一个轴转动则该轴的坐标不变,所以转动后的P1(X1,Y1,Z1)点的纵坐标(Y坐标)不变,即Y1=Y0。如图6和图7所示,P0旋转前做Y轴的垂线,设其长度为L(其实这步计算过程中分割平面的每一个点都会有一个L),当点P0围绕Y轴转动β°时,实质上是线段L围绕Y轴转动β°,再设线段L与平台夹角为θ。

图6 分割平面中一点P0

图7 分割平面中P0围绕Y轴旋转示意图

原坐标P0(X0,Y0,Z0)中:

X0=LcosθZ0=Lsinθ

旋转后的P1中:

X1=Lcos(θ-β)Z1=Lsin(θ-β)

则

Y1=Y0

即

综上,得出了当平台围绕Y轴旋转后的点P1坐标,则也可得出平台围绕X轴转动所得到的点P2的坐标P2(X2,Y2,Z2),其中:

X2=X0

即

3 打印实验验证

基于双并联杆机构的工作平台可翻转3D打印机工作平台在打印过程中与喷头并联机构联动实现翻转,可以实现减少支撑材料甚至去除支撑材料并提高打印效率[14-15]。

验证基于双并联杆机构的工作平台可翻转3D打印机能否通过工作平台翻转实现去除支撑。设计如图2所示试件,试件三角形上的矩形结构与垂直于打印平台的法线成80°,遵循当前45°添加支撑的理论,矩形打印过程中需要添加支撑结构。

如图8所示,用切片软件对结构进行切片并添加支撑结构为最初状态,控制工作平台沿X轴翻转时,随着翻转角度的增加,支撑结构逐渐减少,直到翻转12°去除支撑结构。

图8 80°试件切片结果与平台翻转的关系

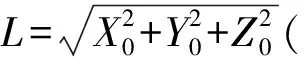

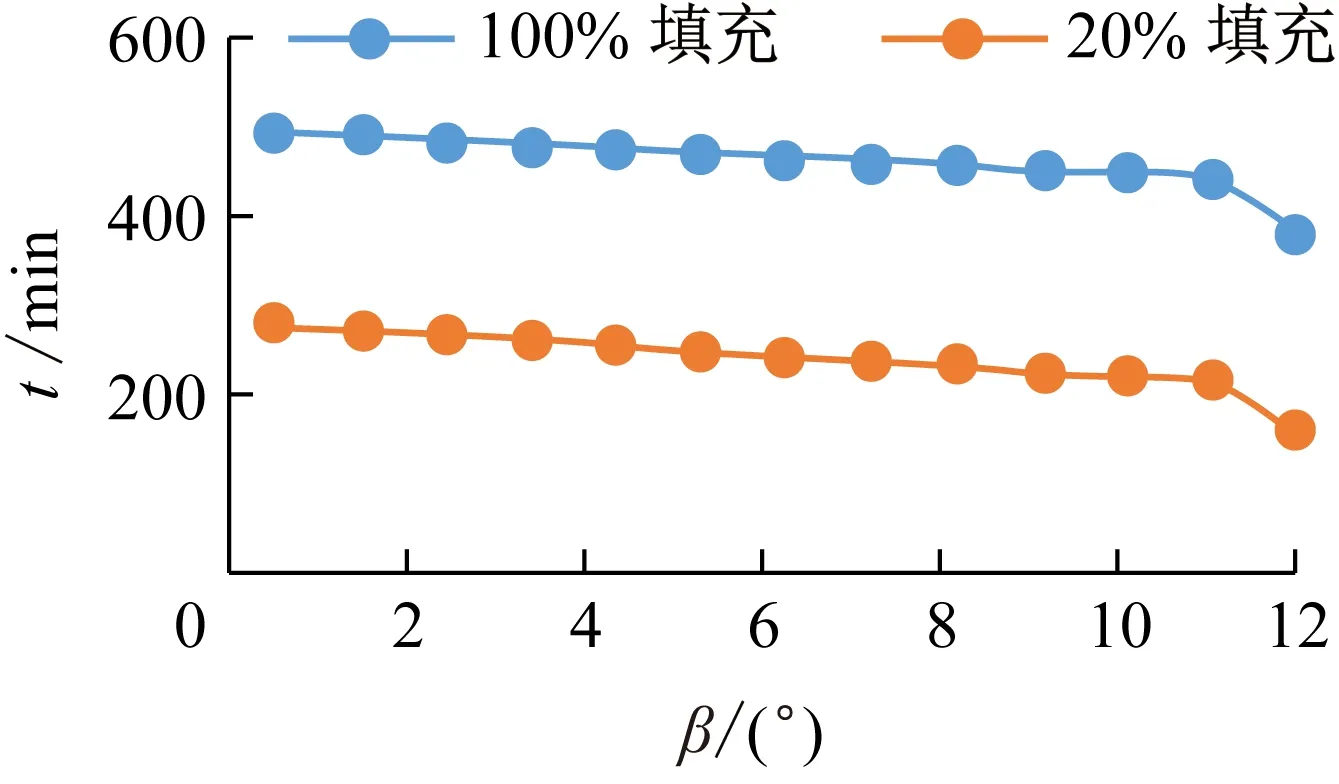

在实验过程中,记录工作平台从翻转0°到翻转12°每翻转1°时打印过程中所需打印时间t与打印耗材m,实验结果如图9所示。

由图9可见,当工作平台不翻转打印时需要打印耗材153.85 g;随工作平台翻转所需打印耗材不断减少,直到工作平台沿X轴翻转12°时,打印耗材趋于稳定值118.27 g,这时打印过程中已经去除支撑结构所需要的打印耗材。由于实验选择100%填充方式进行打印,故减少的部分就是支撑结构部分。可以看出打印过程可以控制工作平台的翻转达到减少甚至去除耗材的目的。3D打印过程中,打印结构的复杂程度不会添加打印时间,打印时间主要取决于打印件的大小和支撑材料的多少。随着控制工作平台的翻转,支撑材料和打印时间也随之减少。由图9可知,工作平台不翻转时打印时间为503 min,打印时间随工作平台翻转而减少,直至翻转12°以后打印时间稳定在389 min,减少了23%的打印时间。

(a) 试件翻转角度与打印时间曲线

(b) 试件翻转角度与消耗耗材曲线

为进一步验证工作平台翻转能否实现大角度悬臂结构的打印,设计实验结构进行打印验证。设计如图10所示实验试件,使结构一部分分别与法线成60°、65°、70°、75°、80°、85°,分别进行试件打印。在打印过程中控制工作平台翻转一定角度观察打印件的支撑情况,验证工作平台沿X轴与Y轴翻转±30°能否实现去除打印支撑结构。

图10 验证平台翻转与支撑结构关系的试件

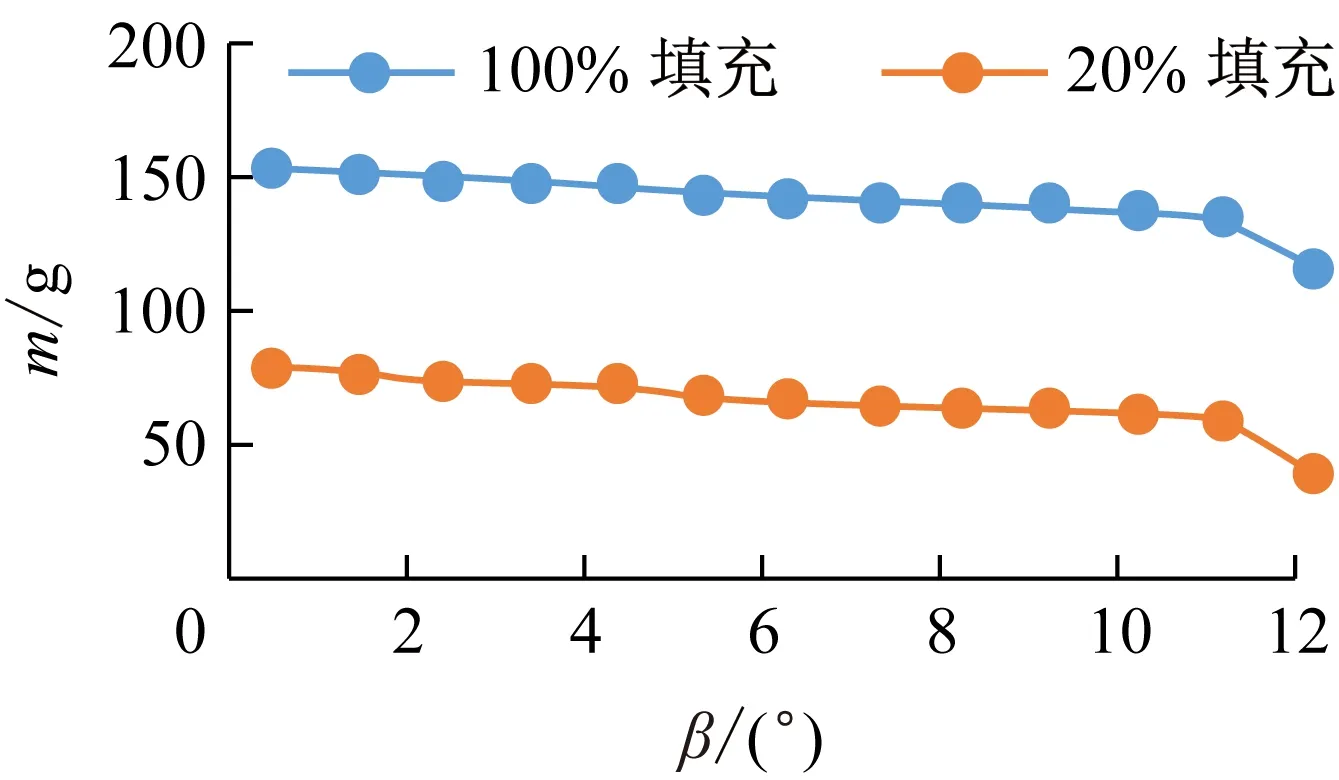

通过实验验证部分结构与法线成大角度的试件通过打印过程中工作平台翻转一定角度可以去除支撑结构,加快打印时间和节省打印耗材。实验得到如图11工作平台需翻转的角度与不同角度试件的关系 (1~6组依次为60°,65°,70°,75°,80°和85°试件)。由图11可见,随试件部分结构与法线所成角度递增,所需工作平台翻转角度也随之递增,到与法线成85°时,工作平台只需要翻转18°就可以去除支撑。

图11 工作平台需翻转的角度β与不同角度试件关系图

4 结 语

当前对于工作平台可翻转的3D打印机的需求和研究,这种可以解决悬臂结构及中空结构试件使用FDM技术难于加工以及支撑难以去除等问题的3D打印机做了进一步的分析和探索。提出了装置在控制和功能实现方面的解决思路和方案,并将该设备进一步在本科生实验教学和开放性创新实验项目中进行应用与探索,逐步完善该实验装备及其相关打印理论。