基于主成分分析-BP神经网络的热精轧带钢跑偏预测研究

2019-09-03于景辉赵德琦

于景辉,赵德琦,王 少

(1马鞍山钢铁股份有限公司 制造部,安徽 马鞍山243000;2北京科技大学设计研究院有限公司,北京 100083)

1 前 言

跑偏是板带在轧制过程中宽度方向的中心线偏离轧制系统设定中心线的工程描述,是轧制状态参数失去横向对称性的外在表现,热轧生产过程的跑偏现象,不仅会导致钢材产品质量不好,还会因为钢材跑偏撞击轧制设备,导致轧制设备的损坏,从而会提高生产成本。因而对跑偏现象的控制对于提高产品质量、降低生产成本具有重要的意义。影响跑偏的因素有来料楔形、来料走偏、轧机两侧纵向刚度不同、张力的影响。建立带钢跑偏状态预测模型,实现对带钢生产过程中跑偏现象的早期干预,具有非常重要的意义。

关于跑偏的研究,最早是由Nakajima等人对来料楔形引起的跑偏机理作出了定性的解释,论述了跑偏现象与轧机刚性的关系。随后Shiraishi等人采用有限元方法粗略地分析了厚板轧制时板厚楔形和板带侧弯的关系。Nilsson等对横向楔形影响下的板带侧弯的形成过程进行了有限元分析和实验验证。本文根据带钢热轧过程中跑偏影响因素的非线性特点,结合主成分分析和BP神经网络的优点,提出一种基于主成分分析-BP神经网络的热轧带钢精轧跑偏预测模型,并对预测模型进行验证。

2 基于PCA的跑偏模型影响因素提取

2.1 主成分分析原理

主成分分析(Principal Component Analysis,PCA),是一种统计方法。通过正交变换将一组可能存在相关性的变量转换为一组线性不相关的变量,转换后的这组变量叫主成分。近年来,该方法广泛应用于图像识别、信号处理、人脸识别以及回归预测等领域,其主要目的是在保证主要数据信息尽可能完整的情况下,降低原始特征的维数,同时消除特征之间的冗余信息。

主成分分析法是一种降维的统计方法,它借助于一个正交变换,将其分量相关的原随机向量转化成其分量不相关的新随机向量。这在代数上表现为将原随机向量的协方差阵变换成对角形阵,在几何上表现为将原坐标系变换成新的正交坐标系,使之指向样本点散布最开的p个正交方向,然后对多维变量系统进行降维处理,使之能以一个较高的精度转换成低维变量系统,再通过构造适当的价值函数,进一步把低维系统转化成一维系统。

对于p个输入变量x1,x2,…xp,每个变量对应n个的数据值:

主成分分析将原来变量变换成为综合变量:

2.2 基于主成分分析的精轧跑偏特征提取

选取某钢厂若干卷的实际生产数据,对精轧过程中的最后机架进行主成分分析,主成分分析流程如图1所示。

图1 主成分分析过程

因此,有必要用主成分分析法对输入变量数据进行处理。

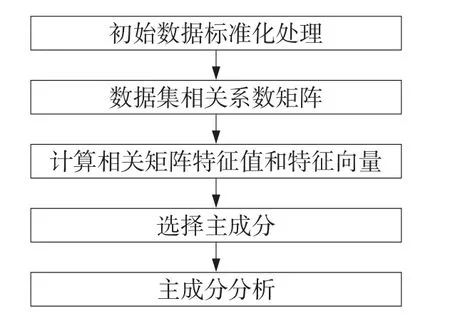

选取精轧F7机架对于带钢跑偏影响因素最为明显的目标辊缝、辊缝差、轧制力、轧制力差、轧制力矩、轧制速度、弯辊力7项特征值构成相关系数矩阵,表1中每一系数代表行列两因素之间的相关系数。

表1 F7机架相关系数矩阵

用雅克比方法求解相关系数矩阵特征方程,求取相关系数矩阵的特征值λ1,λ2,…λp和对应的特征向量ai=(ai1,ai2,…,aip),i=1,2,…,p。

由对应的特征向量得到p个主成分,但由于各个主成分方差依次减少,包含初始数据的信息也依次减少,因此在实际处理过程中,通常不需要选取所有的主成分,而是依据每个主成分占总累计贡献率的大小来选取前p个主成分,贡献率即为每个特征值占整体特征值的比重。主成分贡献率为:

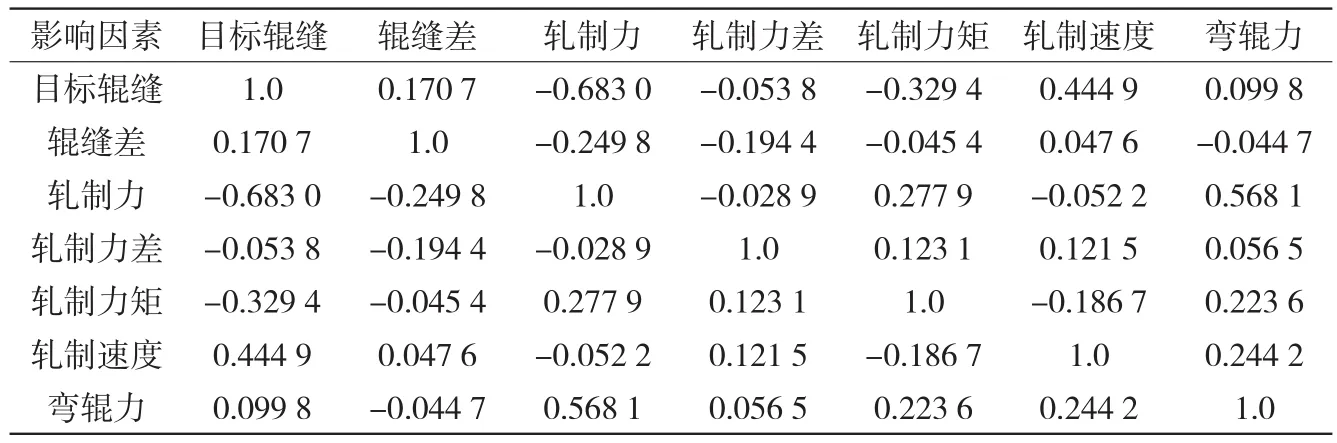

利用公式(3)计算得到主成分贡献率、累计贡献率如表2所示。通常当前k个主成分的累计方差贡献率满足85%以上时,即可认为所求的综合变量已经包含原始数据的绝大多数信息,可选取前k个主成分作为模型的输入。

表2 F7机架各主成分特征值、贡献率和累计贡献率

由表2可知,前4个主成分累计贡献率为82.59%,说明基本包含了所有因素的信息,其中第1个主成分包含信息最多,对跑偏影响最大。

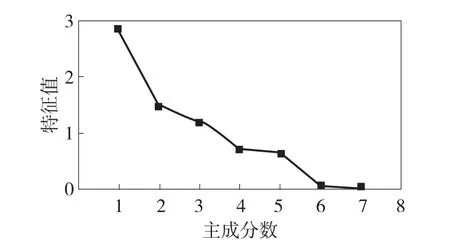

图2为主成分碎石图,可见前4个主成分特征值的变化非常明显,到第5个特征值变化趋于稳定,因此提取前4个主成分可以对原变量的信息描述有显著作用。

图2 F7机架主成分碎石图

求解相关系数矩阵特征方程,得到特征值λ=[λ1,λ2,…λ7]所对应的特征向量矩阵[a1,a2,…a7],如表3所示。

表3 F7机架特征向量矩阵

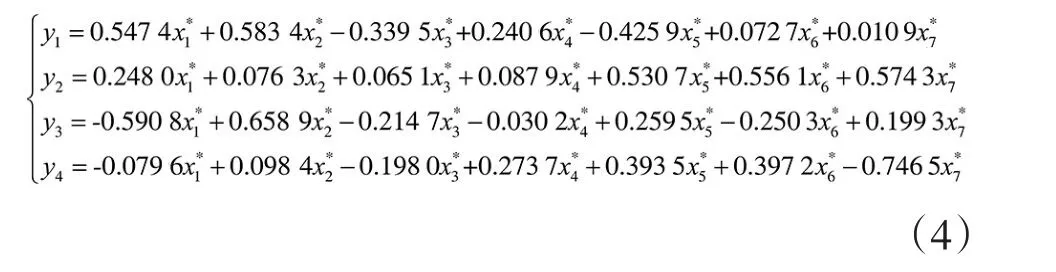

前4个标准化样本主成分中各标准化变量前的系数即为对应特征向量,由此得到4个主成分表达式为:

对于精轧F1-F7各机架的跑偏预测过程,将主成分分析得到的4个综合变量替代原始7个影响因素,同时加入R2出口中心线跑偏测量值作为跑偏预测模型的输入变量。在这些综合变量中,第一个综合变量中目标辊缝、辊缝差和轧制力矩是影响跑偏的最主要因素;在第二个综合变量中,轧制力矩、轧制速度和出口厚度对带钢跑偏的影响最大;在第三个综合变量中,目标辊缝和辊缝差对带钢的影响最大;在第四个综合变量中,出口厚度的对带钢跑偏的影响最大。

3 基于BP神经网络的跑偏预测模型

3.1 BP神经网络

BP神经网络作为一种非线性的前馈式网络,具有良好的非线性映射能力。只需要有足够的隐含层和隐含层节点数,通过对初始数据的学习和训练,得到输入、输出间的内在关系,就可逼近任意非线性映射的关系,因而具有很好的适应性[7-9],见图3。

图3 BP神经网络结构

BP神经网络的误差传播方式一般有正向和反向两种。正传时神经网络的训练过程是将输入变量经过隐含层处理后再得到输出层。而误差反传就是把输出误差向输入层进行传递,然后把输出误差均摊到每层的神经元,最后再通过调整各个神经元的权值和阈值,降低模型输出误差,达到神经网络的训练学习效果。

3.2 BP神经网络模型结构及参数设计

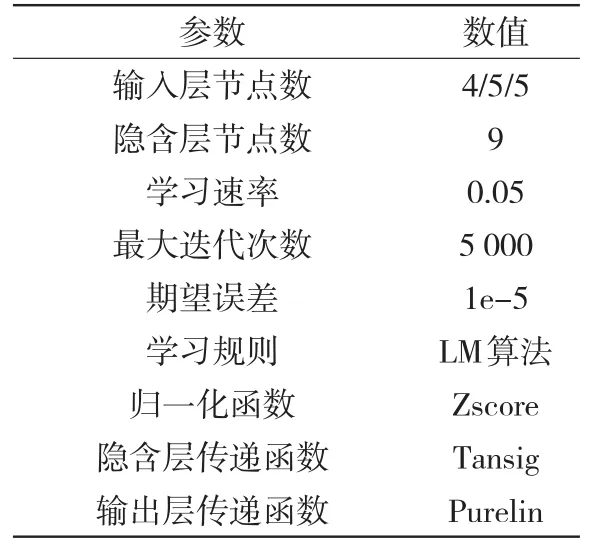

神经网络权值系数的初值确定了网络训练在误差曲面的开始位置,对网络的训练时间和收敛性影响很大。如果初值过大,网络可能在训练开始时达到饱和,陷入局部最优。本文对初值在[0,1]之内随机取值,获得较小误差下的神经网络训练模型,通过前面确定的BP神经网络的结构和函数,得到神经网络参数如表4所示。

表4 BP神经网络跑偏模型参数

本文跑偏建模选取了1 000组带钢热轧轧制过程的数据,其中9/10作为训练集,剩余1/10作为测试集。对于精轧轧制过程,以主成分分析的结果及粗轧出口测量中心线跑偏值作为输入,以对应带钢的出口跑偏量作为输出,建立跑偏模型。

在MATLAB中建立神经网络模型进行训练,BP神经网络跑偏的训练算法流程如图4所示。

图4 BP神经网络跑偏模型训练算法流程

将归一化后的训练样本数据集以向量形式输入到Matlab工作空间,从而建立本次试验的BP神经网络,训练1 673次后目标误差为0.000 009 453 7,训练精度较高,可满足跑偏预测的需要。

3.3 BP神经网络模型预测及分析

BP神经网络预测模型完成训练集的训练后,运用测试集数据进行跑偏量的预测,检验网络模型的预测能力。输入的变量数据同样的经过主成分分析得到4个综合变量,结合粗轧出口的跑偏测量值作为输入变量,将输入变量归一化后输入网络预测模型,进行跑偏量预测。

基于BP神经网络的第二步建模以精轧F1-F7组合机架的轧制过程变量作为模型的输入,以精轧F7机架的跑偏量作为模型的输出,建模过程与精轧单机架的建模过程一致,精轧组合机架的跑偏模型预测结果和模型误差如图5和表5所示。可以明显看出精轧组合机架的跑偏预测效果即出口跑偏量受精轧各机架的综合影响。

4 结语

1)分析2 250 mm热连轧生产线的轧制过程与监控系统,得到轧制过程跑偏数据。整个轧制过程分为粗轧和精轧,2个阶段的跑偏很类似。以精轧过程为例,整个精轧过程跑偏特征可分为头部跑偏阶段、稳定轧制阶段和尾部跑偏阶段3个阶段,其中头尾跑偏最为严重,一般带钢头尾跑偏量变化较大,需在该阶段轧制时对机架进行重点调控。

图5 基于BP神经网络的精轧组合机架跑偏预测

表5 组合机架精轧出口跑偏预测结果误差

2)采用主成分分析、插值、滤波和标准化处理等方式对采集的数据进行预处理,并通过降维减少各过程变量的相关性。在保留大量原始信息的前提下,将数据维度由原先的7维下降到4维,同时分析各因素在主成分中的贡献。其中轧制力差是反映跑偏的最主要因素,前4个主成分的方差贡献率占了总方差的85%~90%,表明可用这4个新的变量代替原来的7个变量对跑偏过程进行分析,避免输入变量过多,有利于缩短收敛时间,增强预测效果。

3)通过主成分分析降低数据维度,减少数据间相关性,将新的数据变量作为神经网络跑偏预测模型的输入变量。根据每个文献中的经验公式和参考文献,确定了神经网络的各个参数,最终得到了精度不错的跑偏预测模型。跑偏预测误差控制在10%以内,具有较好的实用价值。

该预测模型具有一定的科学性、可行性和可靠性,实现了精轧跑偏现象的“事前”预警,为进一步研究跑偏控制提出了一种新的思路,可以更好满足用户对产品高质量稳定性的需求。