泰钢超薄冷轧低碳钢带生产与实践

2019-09-03王永胜翟乃波张伟国

王永胜,翟乃波,张伟国,何 敏

(山东泰山钢铁集团有限公司,山东 莱芜271100)

1 前言

超薄冷轧低碳钢带属于高附加值产品,随着国内通讯信息产业与食品、家电等各行业的飞速发展,市场对各种超薄低碳冷轧钢带的需求量急骤上升。虽然我国冷轧薄板产量也快速增长,但品种和规格仍不能满足国民经济发展的需要,且东南亚发展中国家需求缺口更是突出,特别是0.15~0.25 mm超薄冷轧低碳钢带,由于受到技术和产品质量的制约,需求量更大。泰钢根据超薄冷轧低碳钢带技术要求,对炼钢化学成分进行控制,对热轧工艺、退火工艺进行优化,对冷轧机AGC、四辊平整机APC控制系统进行升级改造,保证了产品的板形质量、表面质量、厚度精度及物理性能的均匀性,成功开发出了超薄冷轧低碳钢带。

2 产品要求

产品规格(0.15~0.25)mm×(712~860)mm。厚度偏差±0.003 mm,宽度偏差(0~+1)mm,切边无毛刺;表面光洁,无黑斑、黄斑、划伤、锈蚀、夹杂、孔洞、压痕等缺陷;板形平直,屈服强度(180~260)MPa,抗拉强度≥300 MPa,断后伸长率≥18%,冲压无开裂。

3 产品开发工艺优化

3.1 炼钢化学成分及夹杂物控制

3.1.1 化学成分控制

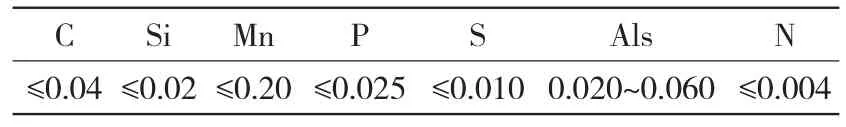

控制化学成分,达到低碳、低硫,适当降低Si、Mn含量,具体成分控制范围见表1。

表1 化学成分控制范围 %

3.1.2 夹杂物含量控制

1)提高钢水纯净度:①合理控制成分。成分按中上限控制,尤其是钢中[C]含量控制不易过低,否则容易造成钢水过氧化,夹杂物种类及数量呈数量级增加。②改善吹氩质量。根据冷轧料钢水的特点,在吹氩过程中采取分阶段控制吹氩强度,促进夹杂物碰撞、积聚、长大及上浮;通过延长吹氩时间,促进尺寸微小夹杂物上浮至钢-渣界面,被炉渣捕捉去除。

2)钢水可浇性:根据钢种成分要求,硅含量控制较低,在转炉生产时必须保证[Al]s≥0.02%,此时钢中的脱氧产物全部为固体Al2O3(熔点高2 050℃),可浇性差,易堵水口,不利于生产组织。而且固体Al2O3可塑性差,影响钢材性能和表面质量。[Al]s含量控制在0.03%~0.05%,并保证炉与炉之间[Al]s含量控制比较稳定,钢水可浇性显著提高。

3.1.3 实施效果

图1为实施前后钢中夹杂物对比图。图1a和图1b是实施前夹杂物分布图,钢中含有1.0级B类、1.5级D类、3.0级A类夹杂物;图1c是实施后夹杂物分布图,钢中只含有0.5级D类夹杂物。由图1可见,钢中夹杂物的含量明显减少。

3.2 热轧工艺设计及控制

3.2.1 试验方案

热轧试验主要控制终轧温度和卷取温度,以高温终轧和高温卷取为控制思路。试验钢的终轧温度在880~930℃,卷取温度在580~620℃,进行交叉试验。具体试验方案见表2。

3.2.2 终轧温度及卷取温度对热轧板力学性能的影响

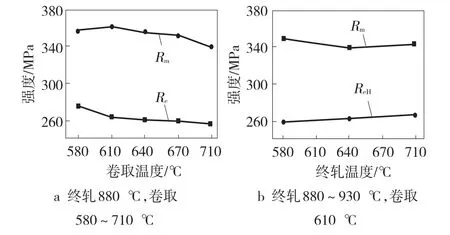

根据试验钢板力学性能检测结果可知,对于试验钢来说,屈服强度在250~280 MPa,抗拉强度在340~370 MPa,伸长率均在44%以上。在终轧温度基本一致的情况下,随着卷取温度的升高,试验钢的屈服强度和抗拉强度都逐渐降低(见图2)。

图1 实施前后钢中夹杂物对比

表2 关键工艺参数

图2 温度对强度的影响

图2b为终轧温度对试验钢强度影响规律,由图可知,随着终轧温度的变化,试验钢的屈服强度和抗拉强度变化不太明显,屈服强度在250 MPa,抗拉强度为340~360 MPa。

综上所述,随着终轧温度的升高,铁素体晶粒变大,渗碳体析出量略有增加但是增量并不明显。在终轧温度超过900℃、卷取温度超过640℃后出现较大块渗碳体,即渗碳体出现集中析出现象。随着卷取温度的提高,渗碳体的析出量增加,当卷取温度超过710℃,在钢中出现包围铁素体晶粒的渗碳体析出,即产生网状渗碳体,严重影响钢板的冲压性能。

因此,热轧低碳钢带合适的终轧温度为880~900℃,卷取温度为580~620℃。

3.3 酸洗工艺优化

造成酸洗钢卷发黑、发黄的主要原因是酸洗溶液浓度、温度偏低,采取了以下控制措施:将4号酸罐盐酸浓度由145~220 g/L提高到180~240 g/L;1号酸罐盐酸浓度由45~130 g/L提高到100~120 g/L。通过每月对加热酸洗溶液的石墨加热器进行疏通,对达不到加热要求的石墨加热器进行更换,按工艺规程要求控制各个酸槽的温度,酸洗钢带的表面达到了银白色的效果。

针对酸洗钢带原吹扫装置由于上吹风管与钢带距离较远,且不能升降,吹扫效果差,造成钢带因板面带水发黄,钢带在穿带时易在吹扫装置处堆钢的问题,在压缩空气上吹风管两端的框架上各安装一个气缸,气缸的下端与上吹风管相连,上、下压缩空气吹风管的一端通过金属软管与压缩空气主管道相连,另一端封堵。气缸通过压缩空气胶管与电磁阀相连,压缩空气从气源三联件进入电磁阀,电磁阀与气动蝶阀相连,气动蝶阀的出气口与上、下吹风管连接。电磁阀与机组PLC控制柜相连。带头到达吹扫装置前电磁阀打开气动蝶阀,同时气缸压下上吹风管开始吹扫;带尾离开时气动蝶阀关闭,同时气缸抬起上吹风管停止吹扫。通过以上措施,解决了酸洗钢带堆钢及板面带水发黄的问题。

3.4 轧制工艺优化

3.4.1 轧制表面清洁度控制

1)改进气刀进气方式。针对乳化液气刀吹扫压力不稳定,导致乳化液吹扫不干净的问题,改进轧机的气刀进气方式。原设计的气刀喷射梁通过一侧进气,造成气刀压力不稳定,乳化液吹扫效果差。对现有的气刀喷射梁的进气口进行改造,增加一个进气口,通过均匀的进气源,有效地保证了吹扫压力的稳定;并且每次换辊时对气刀喷嘴进行了清理和角度调整(与板面成45°角),达到了最佳吹扫效果。

2)提高乳化液的冷却效果。通过安装6台大流量的立式乳化液泵,提高了乳化液净油泵的流量(由3 600 L/min提高到6 000 L/min);对乳化液主管道进行了改造,将DN200 mm管道改为DN250 mm管道,提高了乳化液的流量。乳化液喷射梁由DN50 mm管道改为DN80 mm的管道,工作辊喷射梁改为五段进液,乳化液喷嘴改为4903新型喷嘴,提高了乳化液的压力及流量(压力由改造前的0.4 MPa提高到0.6 MPa),从而提高了乳化液的冷却效果和产品板面清洁度。

3.4.2 六辊可逆冷轧机AGC工艺控制系统改造

为了提高产品厚差精度和轧机电气控制系统的控制稳定性和控制水平,与现有其他生产线保持控制设备的一致性,对轧机AGC工艺控制系统和传动系统进行升级改造。由工控机控制升级为S7-400西门子PLC和FM458模块控制,并与原有操作、检测控制器件以及电气控制系统正常对接。

通过改造,实现了对钢带厚度的高精度控制(厚度偏差控制在了±0.005 mm),为一次大压下率轧制0.18~0.25 mm高品质食品饮料罐用超薄冷轧钢带提供了保障。实现了平滑升降速、一键升速和自动停车,可直接从0 m/min升高到550 m/min。

3.4.3 轧机牌坊精度调整

采用先进的激光跟踪测量技术,对950轧机开卷机、左/右卷取机中心线垂直度,机架装配精度及出、入口转向辊进行了在线检测和调整,水平度达到了0.05~0.10 mm/1 000 mm,与机组中心线垂直度控制在0.10~0.15 mm/1 000 mm,解决了钢卷跑偏、塔形、溢出边等缺陷。

3.5 退火工艺设计及控制

3.5.1 恒时热处理对金相组织的影响

在冷硬板的1/4处进行金相取样,对金相试样进行恒时试验,选取440、480、520、560 、600、640 ℃6个温度,保温时间是4 h。经逐级研磨抛光腐蚀后置于GX51金相显微镜下观察,试样的金相组织如图3所示。

图3 热处理金相组织

图3显示了冷硬板经440~640℃,梯度为40℃的退火热处理的金相组织。从图3分析可知,试样在440℃和480℃时并未发生再结晶。当温度达到480~520℃时,金相组织中开始出现新的无畸变的晶粒,SPCC钢板开始发生再结晶。随着温度的升高等轴晶在金相图谱中所占的比例越来越大,晶粒的尺寸也逐渐变大,同时发现沿着SPCC钢板轧制方向的晶粒优先长大。晶粒逐渐呈现“饼形”,进而有利于提升SPCC冷轧板的冲压性能。当温度升高到560℃时,发现晶粒大小不一,此时是大晶粒吞并小晶粒的长大过程。到600℃晶粒长大的过程基本结束,此时晶粒大小较为均匀,形成的晶粒较为稳定,当温度升高到640℃时,晶粒与600℃时无明显变化。

对试样的晶粒度进行检测,发现保温温度从560℃增加到640℃,晶粒度从10.56下降到7.12,晶粒尺寸持续增大。由4 h恒时热处理发现,600℃和640℃热处理后材料的晶粒度等级符合冲压用要求,为进一步研究保温时间对SPCC超薄钢板金相组织力学性能的影响,选取600℃作为进一步的探究。

3.5.2 恒温热处理金相组织

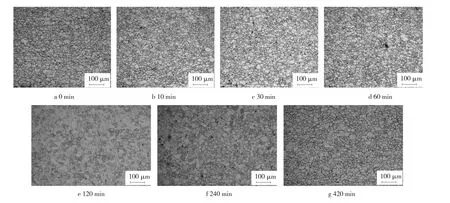

对金相试样进行恒温试验,选取温度为600℃,热处理时间为0、10、30、60、120、240、420 min,试样的金相组织如图4所示。从金相组织中可以观察到,随着保温时间的延长,金相组织逐渐变得更加规整。

对试样的晶粒度进行检测,发现保温时间从0 min增加到420 min后,试样的晶粒度从9.63下降到8.57,晶粒尺寸稍微增加。

3.6 平整工艺优化

3.6.1 APC控制系统升级改造

950 mm四辊平整机组自动化控制系统以西门子可编程控制器S7-400、高性能运动控制器FM458为主控制器,新APC控制系统具有恒压力控制、恒伸长率控制、轧辊倾斜控制、压力倾斜控制、弯辊选择及弯辊力控制等控制功能。各基础自动化主控制器与HMI操作计算机、工程师站计算机以工业以太网互连;升级软件系统,增加软件控制功能,构成整体的平整机自动化控制系统。

图4 600℃恒温热处理金相组织

通过对平整机APC控制系统进行升级改造,解决了平整机存在的运行速度慢、工控机死机断带、产品冲压开裂等问题。实现了伸长率的精确控制,保证了整个钢卷厚度和物理性能的均匀性。

3.6.2 平整工艺参数优化

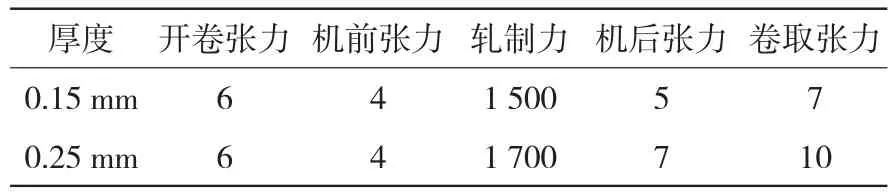

对于厚度为0.15~0.25 mm的超薄冷轧钢带,平整轧制力控制在1 500~1 700 kN时消除了屈服平台,保证了产品的物理性能。具体平整工艺参数见表3。

表3 平整工艺参数 kN

4 产品实物质量分析

根据上述工艺试验数据,确定了工业化生产工艺参数,保证了生产的顺行。产品物理性能检验表明,屈服强度:180~260 MPa,抗拉强度≥300 MPa,断后伸长率≥18%,冲压无开裂。厚度偏差:±0.003 mm,宽度偏差(0~+1)mm,切边无毛刺,板形平直,表面光洁,无黑斑、黄斑、划伤、锈蚀、夹杂、孔洞、压痕等缺陷。开发生产的超薄冷轧低碳钢带广泛应用于集成电路的杠架材料、彩管用钢、可充电电池的正负极板基带、通讯器材等领域,产品具有广阔的市场前景。

5 结语

通过对炼钢化学成分进行控制,对热轧工艺参数进行优化,对六辊HC冷轧机AGC工艺控制系统、平整机APC控制系统进行升级改造,对酸洗、轧制、退火及平整工艺进行优化,确定了一种在六辊HC可逆轧机、光亮罩式退火炉和四辊平整机生产超薄冷轧低碳钢带的工艺技术,解决了超薄冷轧低碳钢带存在的厚度偏差大、板形差、性能不稳定、表面质量差等方面的技术难题,满足了客户对超薄冷轧低碳钢带的质量需求。