煅烧高硫石油焦用耐材的选择

2019-09-03燕宿祥宋婷婷

燕宿祥,付 卫,宋婷婷

(山东耐材集团鲁耐窑业有限公司,山东 淄博255200)

1 前 言

竖罐式石油焦煅烧炉热利用率高,煅烧质量均匀、稳定且炭质烧损低,在石油焦煅烧行业得到广泛应用。竖罐式石油焦煅烧炉普遍采用硅砖作为内衬耐火材料,其正常使用寿命一般在6~8 a。但是为了有效地脱除影响石油焦质量的主要杂质成分之一的硫,煅烧需稳定提高至1 500℃以上,这使得竖罐式石油焦煅烧炉硅砖内衬的寿命迅速将至2~3 a[1]。通过提高煅烧温度的方法将高硫焦煅烧成低硫焦(S含量<1.5%)用于生产,但同时煅烧低硫焦的硅砖耐火材料已经不适应煅烧高硫石油焦的要求,为了达到煅烧高硫焦的使用要求,对煅烧高硫石油焦用的耐火材质进行了研究,寻找解决煅烧高硫石油焦用耐材的思路和方案。

2 试 验

在酸性和中性耐火产品中选择9种材质产品进行抗高硫石油焦侵蚀性能试验。通过样品在高温下埋高硫石油焦烧成后产品性能与原始性能的对比分析,分析出不同产品侵蚀前后强度的变化、荷重软化温度的变化及化学组分的变化。分析产生变化的原因,找到能有效抵抗高硫石油焦侵蚀的最佳途径及产品材质。

2.1 试验选材

选择1#纯刚玉砖、2#刚玉砖、3#刚玉莫来石、4#白尖晶石砖、5#黑尖晶石砖、6#高温烧结铝硅砖、7#莫来石砖、8#红柱石砖、9#锆莫来石砖进行抗高硫石油焦侵蚀试验。石油焦选由中碳能源(山东)有限公司提供的高硫石油焦,S含量为6.9%。

2.2 试样制备

将各种材质的样品制成Φ50 mm×50 mm的圆柱,用氧化铝微粉做好标记,将其放入匣钵中。匣钵用高硫石油焦填满。匣钵覆盖刚玉盖板,留出适当的排气孔。将匣钵放入电炉中,在1 530℃条件下保温30 h烧成。烧成升温速度<800℃,10℃/min;800~1 200℃,5 ℃/min;>1 200℃,3 ℃/min;达到1 530℃以后保温30 h,电炉自动冷却到室温。

2.3 性能检测

采用GB/T 2997—2015《致密定形耐火制品体积密度、显气孔率和真气孔率试验方法》的检测方法检测气孔率及体积密度;采用GB/T 5072—2008《耐火材料常温耐压强度试验方法》测试产品常温耐压强度;采用YB/T 370—1995《耐火制品荷重软化温度试验方法(非示差-升温法)》检测荷重软化温度;采用GB/T 6900—2006《铝硅系耐火材料化学分析方法》及BHF82多元素快速分析仪进行化学分析检测。

3 结果与讨论

3.1 高硫石油焦对产品体积密度、耐压强度的影响

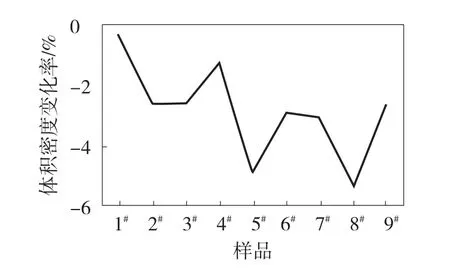

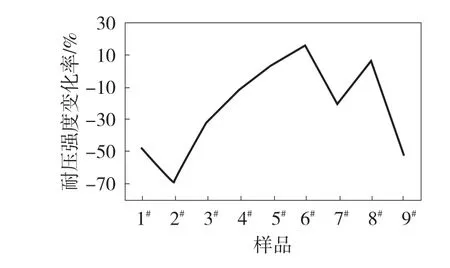

为研究分析试样受高硫石油焦侵蚀前后体积密度、耐压强度的变化,分别对9个样品制取平行样进行体积密度、耐压强度的检测,得出试样受高硫石油焦侵蚀后体积密度变化率,如图1所示。试样受高硫石油焦侵蚀后耐压强度的变化率如图2所示。

图1 高硫石油焦对产品体积密度的影响

图2 高硫石油焦对产品耐压强度的影响

3.2 耐压残样外观及性能分析

将各种材质的样品制成Φ50 mm×50 mm的圆柱,用氧化铝微粉做好标记,将其放入匣钵中,用高硫石油焦填满。在1 530℃条件下保温30 h烧成。试样烧成完成后进行耐压强度的检测。受高硫石油焦侵蚀后,耐压碎后样如图3所示。

图3 受高硫石油焦侵蚀后耐压碎后残样

3.3 试验结果讨论

3.3.1 外观形态分析

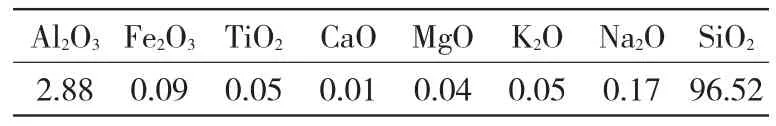

从试验的总体情况来看,试样烧制完成后,在排气孔附近出现了很多白色的絮状物质,该物质应该是从样品内部挥发出来的反应生成物。对白色絮状物进行化学分析,结果见表1,从表1中数据得知,白色絮状主要是SiO2。

表1 白色絮状物化学分析结果 %

从外观看,4#、5#产品的外观均发生了反应,且生成物较坚硬,2#、3#、7#、8#、9#产品的外表面均出现了一层薄薄的白色变质层,且白色变质层的强度较低,用手指甲刮蹭即可使白色粉末滑落,同时因产品性质不同产生的白色变质层的厚度不同。1#、6#产品未产生明显的变质层。

3.3.2 产品体积密度的变化趋势分析

1#样品的砖体密没有发生很大的变化,5#、8#样品体积密度下降幅度较大,其他样品的变化没有很明显的差别。体积密度的变化一部分原因是样品在被侵蚀过程中产生了质量损失,另一方面原因是产品在被侵蚀过程中发生了二次烧结从而引起了产品的膨胀或收缩。所以单从体积密度方面无法正确的判断产品的真实受侵蚀情况。

3.3.3 产品耐压强度的变化趋势分析

2#砖的强度下降最明显且体密变化较大,且受侵蚀后产生了易于脱落的变质层,说明产品在被侵蚀过程中有物质溢出且产品结构性能遭到了严重的破坏。3#、7#、9#砖的强度衰减趋势也较大,且受侵蚀后样品表面出现的变质层与2#相似。以上4个产品在侵蚀过程中均发生了较大的变化,产品的性能出现下降趋势且砖坯表面均形成了不同程度的变质层,抵抗高硫石油焦侵蚀的性能均较差,予以排除。

4#、5#砖虽然表现出了一定的耐压强度优势,但由于该产品外观发生了反应,在实际使用中容易发生炉内结渣,所以不宜选择。

6#、8#均表现出强度上升的趋势。6#样品在高硫石油焦侵蚀后外观及材质的结构性能均未发生大的变化,侵蚀后的耐压残样仍保持了较高的强度。8#样品在高硫石油焦侵蚀后外观出现了一定的变质层,侵蚀后强度有所增加。

1#砖体没有发生很大的变化,证明产品在整个侵蚀过程中没有物质溢出,但产品的耐压强度却降低很大,证明产品基质的结合键遭到了很严重的破坏。从耐压后产品的破损程度看,产品的基质部分受到了严重的侵蚀,产品在受到压力后破碎严重,基质部分毫无强度,一碾就碎。

3.3.4 扩大化试验

在第1组的分析中,6#、8#均表现出良好的抗石油焦侵蚀性能,但是1#纯刚玉砖的表现有些异常。为了继续验证数据的稳定性,在第1组试验的基础上,展开了第2次试验,选择了在第1组试验中表现较好的6#、8#砖,并再次验证1#砖。为了有更加明显的对比,同时在第2次试验时增加了硅砖。砖坯采用240 mm×115 mm×65 mm标准砖进行试验,分别对比试样侵蚀前后耐压强度、荷重软化稳定及部分化学指标。

将4种不同材质的标准砖放入匣钵中,将匣钵中放满高硫石油焦,然后将匣钵放入大电炉中煅烧,匣钵表面用刚玉盖板防护。电炉在1 530℃条件下保温30 h烧成。烧成升温速度是:<800℃,6℃/min;800~1 200℃,3℃/min;>1 200℃,2℃/min;达到1 530℃以后保温30 h,电炉自动冷却到室温。

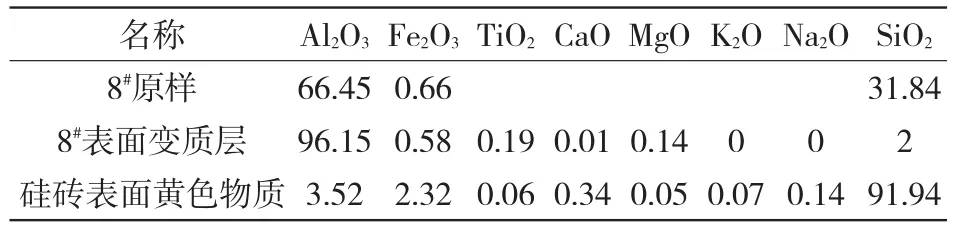

烧后产品附近出现了很多白絮状的物体,是挥发出来的物质重新凝结或被氧化形成的。对挥发出来的白色物质进行分析,分析结果与表1一致。硅砖表面凝结了很厚的一层黄色物质,且硅砖侵蚀严重,存在很明显的脱落物,硅砖抗侵蚀前厚度为65.70 mm,侵蚀后厚度为61.88 mm,整体侵蚀率为5.8%。8#砖出现了很明显的变质层,变质层厚度为2.5 mm,具体对比数据见表2。

对8#变质层的物质清理下来一部分用于分析,分析结果显示如表3所示。从检测结果可以看出白色变质层中的AI2O3含量增加29.7%,SiO2含量减少29.84%。

表2 试验产品烧前烧后尺寸对比 mm

表3 试验产品烧后物质化学分析 %

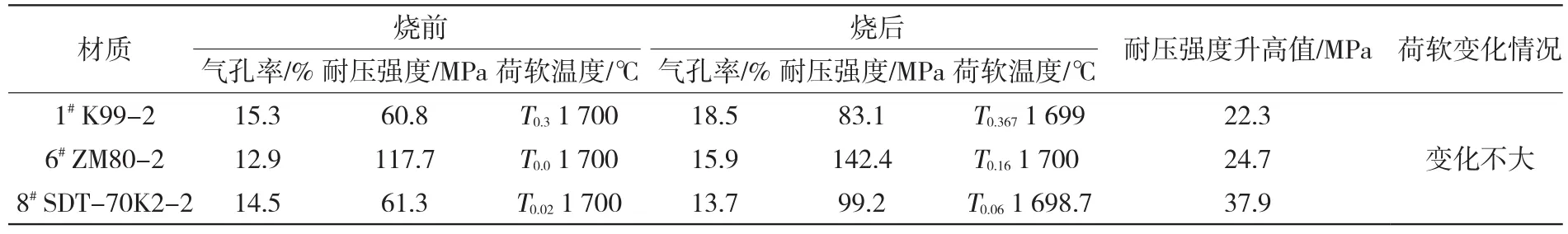

表4 试验产品烧后产品物理性能分析

3.4 试验数据分析

1)从多次试验分析看,产品中的SiO2发生了迁移现象,从砖的表面挥发了出来,在盖板处又重新凝结。这是因为,高硫石油焦灰分中的Al2O3、MgO、K2O、Na2O等金属氧化物在高温下与硅形成低熔点的物质,S的化学性质十分活泼,渗透性很强,而耐火材料的气孔率一般都较大,S扩散到耐火材料内部与液相SiO2发生反应,在强还原气氛下,SiO2+3S→SiS2↑+SO2,SiS2溢出后在盖板表面凝结,发生反应(SiS2+3O2→SiO2+2SO2),最终被氧化成SiO2[2]。

2)从试验前后产品的常温耐压强度及荷重软化温度的变化情况分析,3种材料的砖均表现出了良好的性能,且被高硫石油焦侵蚀后的产品仍保持了较强的荷重软化温度。6#样有较好的稳定性,同时8#也表现较好的强度上升趋势,但8#砖表面生成了变质层,发生了硅的挥发,造成Al2O3含量的增加,砖坯表面被反应粉化,耐磨性较差,所以认为1#、6#表现较好。分析 1#、6#产品未发生变质层的主要原因是产品中游离硅含量较少,形成液态硅的温度较高,使得材料之间的反应变成固态与固态的反应,提高了反应能。考虑到前后两次试验的情况,6#是最稳定表现最佳的试样,可以为客户创造出更高的使用价值。

3)8#样品荷重软化温度一直较高,但较高的荷重软化温度并不能代表较高的抗侵蚀能力。荷重软化温度高的主要原因是产品在升温过程中发生了连续稳定的膨胀反应,从而提高了产品的荷重软化温度,但是不能代表产品产生硅液相的温度情况。从6#、8#产品的高温指标对比中可以看出,高荷重软化温度并不能代表砖坯的抗侵蚀能力强弱,决定抗高硫石油焦侵蚀性能的是产品产生高温硅液相的温度。

4)经过煅烧后的高硫石油焦的S含量只有0.69%,应用价值比较大。可以看出提高温度烧成是有效利用高硫石油焦的有效途径。通过抗侵蚀试验得出:能够很好的抗高硫石油焦侵蚀的耐火材料不但要有较低的气孔率,较高的荷重软化温度,较好的抗高硫石油焦侵蚀能力,同时原料必须适应强还原气氛与硫的长时间侵蚀,所以耐火原料必须是在强还原气氛下能够生成且保持稳定晶体状态。

4 结 论

4.1 通过提温煅烧,高硫石油焦S含量从6.9%下降到0.69%,高硫石油焦的使用意义很大。

4.2 通过分析判断制品中液相硅的产生对抗石油焦侵蚀具有很强的破坏作用。

4.3 试验结果显示6#产品具有较好的抗高硫石油焦侵蚀能力。一是该产品的气孔率较低,阻止了CO等气体向砖内的侵蚀;二是生成的较强的刚玉骨架及稳定的石英结构有效地阻止了还原气氛对产品的侵蚀;三是产品的硅液相形成温度较高,提高了高硫石油焦侵蚀产品的反应能。

4.4 决定抗高硫石油焦侵蚀性能的关键因素是制品产生高温硅液相的温度。